Beim Vakuumlöten ist der Spaltdurchmesser der absolut kritischste Faktor für die Herstellung einer soliden, hochfesten metallurgischen Verbindung. Dieser Spalt zwischen den Fügeflächen muss präzise kontrolliert werden, da er direkt die Kapillarwirkung steuert, die das geschmolzene Füllmetall in die Verbindung zieht. Ohne den korrekten Spalt fließt das Füllmetall entweder nicht oder es bildet keine starke, durchgehende Verbindung.

Der Erfolg oder Misserfolg einer Lötverbindung wird grundlegend durch ihren Spalt bestimmt. Während Faktoren wie Sauberkeit und Temperatur entscheidend sind, dienen sie nur dazu, das primäre physikalische Prinzip zu unterstützen: Die Kapillarwirkung erfordert einen spezifischen, eng kontrollierten Spalt, um korrekt zu funktionieren.

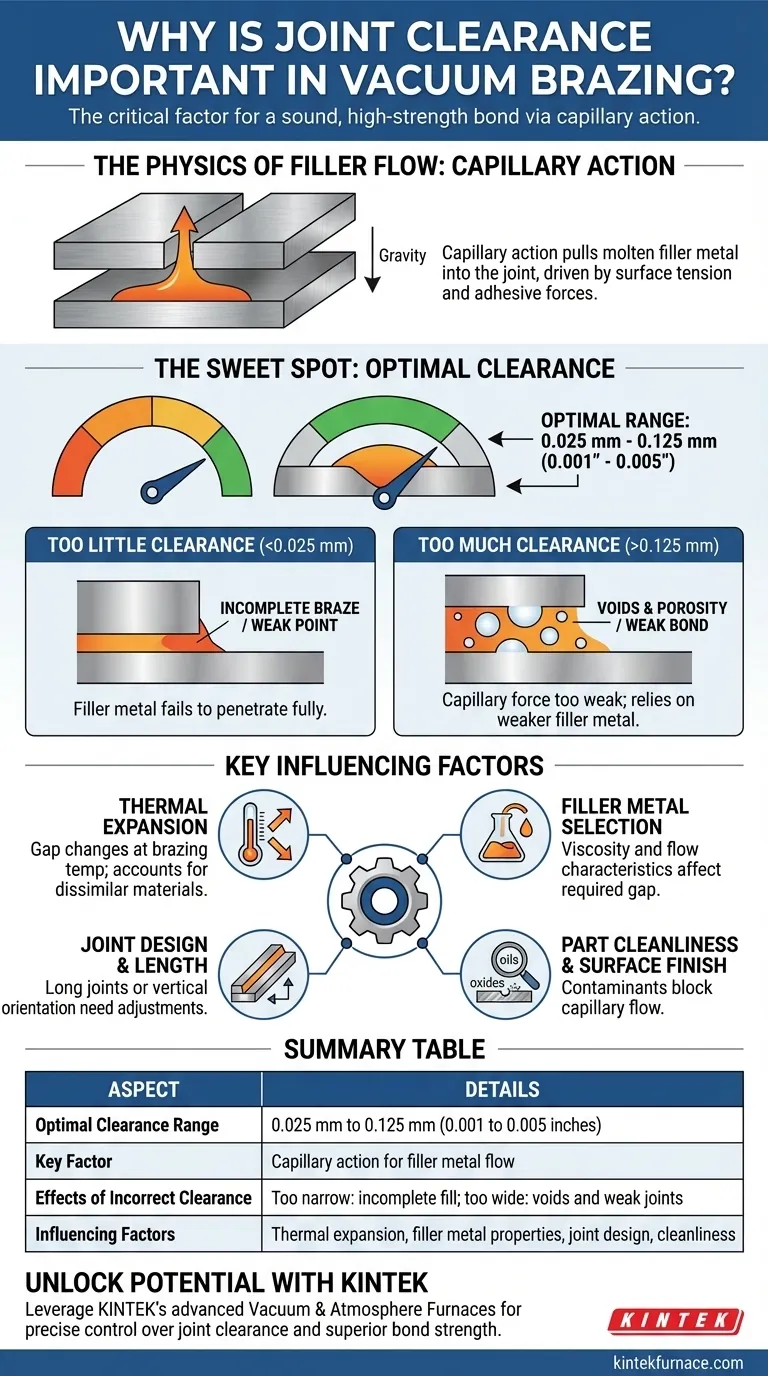

Die Physik des Füllmaterialflusses

Das gesamte Prinzip des Lötens beruht auf der Nutzung der Kapillarwirkung, um eine dünne Schicht aus geschmolzenem Füllmetall zwischen zwei eng anliegenden Flächen zu verteilen.

Was ist Kapillarwirkung?

Kapillarwirkung ist die Tendenz einer Flüssigkeit, in einen engen Raum gezogen zu werden, selbst gegen entgegengesetzte Kräfte wie die Schwerkraft. Dieses Phänomen wird durch die Oberflächenspannung der Flüssigkeit und die Adhäsionskräfte zwischen der Flüssigkeit und den Oberflächen des Spalts angetrieben.

Beim Löten wird das geschmolzene Füllmetall durch diese Kraft in die Verbindung „gezogen“, wodurch sichergestellt wird, dass es die Oberflächen benetzt und den gesamten Spalt füllt.

Der „Sweet Spot“ für den Spalt

Für die meisten gängigen Lötfüllmaterialien liegt der optimale Spaltdurchmesser zwischen 0,025 mm und 0,125 mm (ungefähr 0,001 bis 0,005 Zoll).

Dieser Bereich bietet eine Kapillarkraft, die stark genug ist, um das Füllmetall durch die gesamte Länge der Verbindung zu ziehen, während er gleichzeitig breit genug ist, um dem flüssigen Metall ein ungehindertes Fließen zu ermöglichen.

Das Problem bei zu geringem Spalt

Wenn der Spaltdurchmesser zu eng ist, kann das geschmolzene Füllmetall möglicherweise nicht vollständig in den Spalt eindringen. Dies führt zu einer unvollständigen Lötung mit großen, nicht verbundenen Bereichen, wodurch eine erhebliche Schwachstelle entsteht.

Das Problem bei zu großem Spalt

Wenn der Spalt zu weit ist, wird die Kapillarkraft zu schwach, um das Füllmaterial über die gesamte Verbindung zu ziehen. Dies führt zu Lunkern, Porosität und einer unvollständigen Verbindung.

In diesem Szenario wird die Festigkeit der Verbindung von der Festigkeit des Füllmaterials selbst abhängig, was deutlich schwächer ist als bei einer korrekt gelöteten Verbindung, bei der die Grundmetalle durch die dünne, starke Bindung zusammengehalten werden.

Verständnis der wichtigsten Einflussfaktoren

Die Erzielung des korrekten Spalts bei Löttemperatur ist komplexer, als Teile einfach auf ein bestimmtes Maß zu bearbeiten. Mehrere Faktoren müssen berücksichtigt werden.

Wärmeausdehnung

Dies ist ein kritischer Aspekt. Der in einer Zeichnung angegebene Spaltdurchmesser ist der Spalt bei Raumtemperatur. Wenn die Baugruppe auf Löttemperatur erhitzt wird, dehnen sich die verschiedenen Teile aus.

Wenn Sie ungleiche Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten löten, kann sich der Spalt bei Temperatur entweder schließen oder erheblich erweitern. Dies muss bei der ursprünglichen Konstruktion berechnet und berücksichtigt werden.

Auswahl des Füllmaterials

Verschiedene Lötfüllmaterialien weisen unterschiedliche Viskositäten und Fließeigenschaften auf. Ein flüssigeres Füllmaterial kann bei einem engeren Spalt besser funktionieren, während ein zäheres Material möglicherweise einen etwas weiteren Spalt erfordert, um ein vollständiges Fließen zu gewährleisten.

Konstruktion und Länge der Verbindung

Die Strecke, die das Füllmaterial zurücklegen muss, spielt eine Rolle. Eine sehr lange Verbindung erfordert möglicherweise einen Spalt am oberen Ende des optimalen Bereichs, um sicherzustellen, dass das Füllmaterial bis zum Ende fließt, bevor es erstarrt. Die Ausrichtung der Verbindung (horizontal vs. vertikal) beeinflusst auch die Auswirkung der Schwerkraft auf den Materialfluss.

Sauberkeit und Oberflächengüte der Teile

Obwohl dies kein direkter Aspekt des Spalts ist, ist der Zustand der Grundmetalloberflächen von größter Bedeutung. Oxide, Öle oder Verunreinigungen stören die Benetzung und behindern den Kapillarfluss, wodurch das Füllmaterial effektiv blockiert wird, selbst wenn der mechanische Spalt perfekt ist.

Anwendung auf Ihr Projekt

Die Wahl des optimalen Spalts erfordert eine Abwägung dieser Faktoren gegenüber Ihrem primären Ziel für die Komponente.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Zielen Sie auf den engeren Bereich des optimalen Bereichs (z. B. 0,025 bis 0,05 mm), da dies typischerweise die stärkste Verbindung erzeugt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die vollständige Füllung der Verbindung bei großen oder komplexen Teilen zu gewährleisten: Erwägen Sie einen Spalt in der Mitte bis zum oberen Ende des Bereichs (z. B. 0,05 bis 0,125 mm), um den Fluss des Füllmaterials über längere Strecken zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf dem Löten ungleicher Materialien liegt: Ihr erster Schritt muss die Berechnung des Spaltdurchmessers bei Löttemperatur sein, um sicherzustellen, dass der Spalt während des thermischen Zyklus innerhalb des optimalen Bereichs bleibt.

Die korrekte Kontrolle des Spaltdurchmessers ist nicht nur eine Best Practice; es ist das grundlegende Prinzip, das eine erfolgreiche Lötverbindung definiert.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Optimaler Spaltbereich | 0,025 mm bis 0,125 mm (0,001 bis 0,005 Zoll) |

| Hauptfaktor | Kapillarwirkung für den Fluss des Füllmaterials |

| Auswirkungen eines falschen Spalts | Zu eng: unvollständige Füllung; zu weit: Lunker und schwache Verbindungen |

| Einflussfaktoren | Wärmeausdehnung, Eigenschaften des Füllmaterials, Konstruktion der Verbindung, Sauberkeit |

Schöpfen Sie das volle Potenzial Ihrer Vakuumlötprozesse mit KINTEK aus! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Kontrolle des Spaltdurchmessers und anderer kritischer Parameter für überlegene Verbindungfestigkeit und Zuverlässigkeit. Lassen Sie nicht zu, dass ein fehlerhafter Spalt Ihre Ergebnisse beeinträchtigt – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und den Erfolg Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung