Im Kern funktioniert ein Graphit-Heizelement in einem Vakuumofen, indem es elektrische Energie durch das Prinzip der Widerstandsheizung in Wärme umwandelt. Wenn ein hoher elektrischer Strom durch den Graphit geleitet wird, führt sein inhärenter Widerstand dazu, dass er glüht und immense Wärmemengen abstrahlt. Die Vakuumumgebung ist nicht zufällig; sie ist absolut entscheidend, da sie den Graphit vor Oxidation und Zersetzung bei den extremen Temperaturen schützt, für die er ausgelegt ist.

Die Verwendung von Graphit ist eine bewusste technische Entscheidung für Hochtemperatur-Vakuumanwendungen. Seine einzigartige Kombination aus thermischer Stabilität, chemischer Inertheit und struktureller Integrität macht ihn den meisten Metallen überlegen, jedoch nur, wenn er durch ein Vakuum oder ein Inertgas vor Sauerstoff geschützt ist.

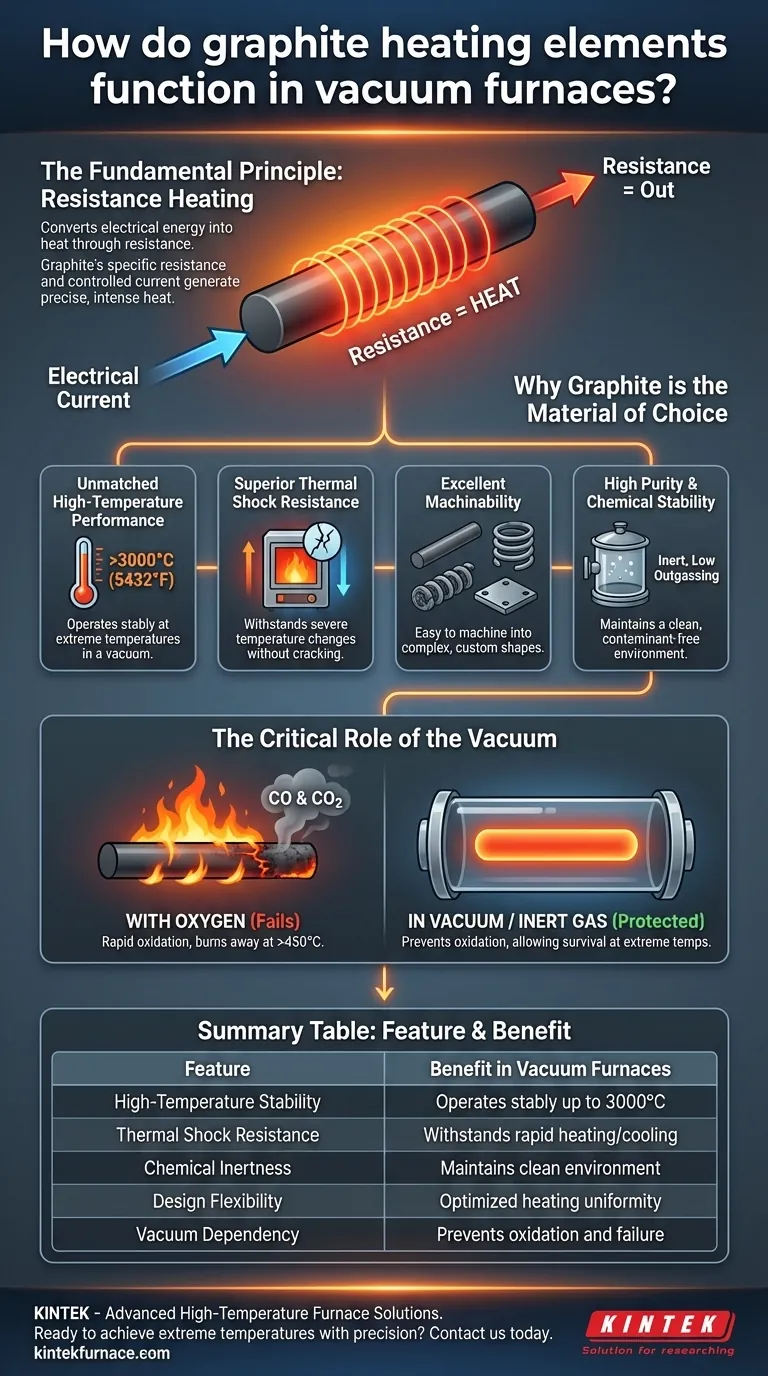

Das Grundprinzip: Widerstandsheizung

Ein Graphitelement arbeitet nach demselben Grundprinzip wie die glühenden Drähte in einem Toaster, ist jedoch für wesentlich anspruchsvollere Bedingungen ausgelegt.

Wie Strom Wärme erzeugt

Wenn Elektrizität durch ein Material fließt, stößt sie auf Widerstand. Dieser Widerstand gegen den elektrischen Fluss erzeugt Wärme. Durch die Konstruktion von Elementen mit einem spezifischen Widerstand und das Leiten eines kontrollierten Stroms durch diese können wir präzise und intensive Wärme erzeugen.

Die Rolle der Materialeigenschaften

Graphit hat einen elektrischen Widerstand, der niedrig genug ist, um große Ströme effizient zu leiten, aber hoch genug, um signifikante Wärme zu erzeugen. Diese Eigenschaft, kombiniert mit seinen anderen einzigartigen Merkmalen, macht es zu einem idealen Material für diesen Zweck.

Warum Graphit das Material der Wahl ist

Graphit wird nicht zufällig verwendet. Es wird ausgewählt, weil seine Eigenschaften mehrere Herausforderungen im Zusammenhang mit der Hochtemperatur-Vakuumverarbeitung lösen.

Unübertroffene Hochtemperaturleistung

Graphit kann im Vakuum stabil bei Temperaturen von bis zu 3000 °C (5432 °F) betrieben werden. Die meisten Metalle wären lange vor Erreichen dieser Temperaturen geschmolzen oder verdampft, was Graphit zu einer der wenigen praktikablen Optionen für extreme Hitzeanwendungen macht.

Überragende Thermoschockbeständigkeit

Öfen müssen oft schnell aufheizen und abkühlen. Graphit hat einen außergewöhnlich niedrigen Wärmeausdehnungskoeffizienten und eine hohe Wärmeleitfähigkeit, wodurch es starken Temperaturänderungen ohne Rissbildung oder Bruch standhalten kann.

Hervorragende Bearbeitbarkeit und Designflexibilität

Trotz seiner Festigkeit bei hohen Temperaturen ist Graphit bei Raumtemperatur relativ weich und leicht zu bearbeiten. Dies ermöglicht die Schaffung komplexer und effizienter Heizelementformen, wie Stäbe, Rohre oder große Strahlungsplatten, die auf spezifische Ofendesigns zugeschnitten sind.

Hohe Reinheit und chemische Stabilität

Im Vakuum ist Graphit chemisch inert und hat einen sehr niedrigen Dampfdruck. Das bedeutet, dass er nicht leicht mit den zu verarbeitenden Materialien reagiert oder Verunreinigungen (Ausgasungen) freisetzt, die die saubere Vakuumumgebung kontaminieren könnten.

Die Kompromisse verstehen: Die kritische Rolle des Vakuums

Die primäre Einschränkung von Graphit ist gleichzeitig seine entscheidende Betriebsanforderung. Ohne die richtige Atmosphäre würde ein Graphit-Heizelement katastrophal versagen.

Die existenzielle Bedrohung durch Oxidation

In Anwesenheit von Sauerstoff oxidiert heißer Graphit schnell – vereinfacht ausgedrückt, er verbrennt zu CO- und CO2-Gas. Dieser Prozess beginnt bereits bei Temperaturen von 450 °C und beschleunigt sich dramatisch mit zunehmender Hitze.

Die Notwendigkeit eines Vakuums oder Inertgases

Ein Vakuumofen entfernt den Sauerstoff und eliminiert so die Gefahr der Oxidation. Alternativ kann der Ofen mit einem Inertgas wie Argon oder Stickstoff befüllt werden. Diese Schutzatmosphäre ermöglicht es dem Graphit, bei extremen Temperaturen zu überleben und zu funktionieren.

Vergleich mit anderen Materialien

Während Materialien wie Molybdän und Siliziumkarbid ebenfalls als Heizelemente verwendet werden, bietet Graphit im Allgemeinen eine höhere maximale Betriebstemperatur und eine überragende Beständigkeit gegen Thermoschock, was es zur bevorzugten Wahl für die anspruchsvollsten Anwendungen macht.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, Ihre Ofentechnologie an Ihre Verarbeitungsziele anzupassen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (über 2000 °C) liegt: Graphit ist der Industriestandard und bietet unübertroffene Stabilität, wo die meisten anderen Materialien versagen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Wiederholbarkeit liegt: Die chemische Inertheit und geringe Ausgasung von Graphit gewährleisten eine saubere Umgebung und konsistente Ergebnisse von einem Zyklus zum nächsten.

- Wenn Ihr Hauptaugenmerk auf schnellen thermischen Zyklen liegt: Die außergewöhnliche Thermoschockbeständigkeit von Graphit bietet eine lange Lebensdauer und Zuverlässigkeit bei Prozessen, die schnelles Aufheizen und Abkühlen erfordern.

Durch die Nutzung der einzigartigen Eigenschaften von Graphit in einer kontrollierten Atmosphäre können Ingenieure eine konsistente und leistungsstarke Hochtemperaturverarbeitung erreichen.

Zusammenfassungstabelle:

| Merkmal | Vorteil in Vakuumöfen |

|---|---|

| Hochtemperaturstabilität | Stabil bei bis zu 3000 °C (5432 °F) betreibbar |

| Thermoschockbeständigkeit | Hält schnellen Heiz- und Kühlzyklen ohne Rissbildung stand |

| Chemische Inertheit | Sorgt für eine saubere, kontaminationsfreie Prozessumgebung |

| Designflexibilität | Kann für optimale Heizgleichmäßigkeit in komplexe Formen bearbeitet werden |

| Vakuumabhängigkeit | Erfordert ein Vakuum oder Inertgas, um Oxidation und Versagen zu verhindern |

Bereit, extreme Temperaturen mit Präzision und Zuverlässigkeit zu erreichen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Graphit-Heizelementtechnologie Ihre Hochtemperaturverarbeitung verbessern kann. Lassen Sie sich von unseren Experten helfen, eine auf Ihren Erfolg zugeschnittene Lösung zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?