Im Kern bietet ein Vakuumglühofen eine unübertroffene Kontrolle über die endgültigen Eigenschaften eines Materials, indem er die Umgebung, in der es erhitzt und abgekühlt wird, grundlegend verändert. Die Hauptvorteile sind die Fähigkeit, außergewöhnlich saubere, helle und oxidationsfreie Oberflächen zu erzeugen und gleichzeitig die innere Mikrostruktur des Materials für eine verbesserte Leistung präzise zu verfeinern.

Durch die Entfernung atmosphärischer Gase wie Sauerstoff eliminiert ein Vakuumofen die Ursache von Oberflächenfehlern und Prozessschwankungen. Dies ermöglicht ein Maß an Präzision beim Erreichen der gewünschten Materialeigenschaften, das mit herkömmlichen atmosphärischen Methoden einfach unerreichbar ist.

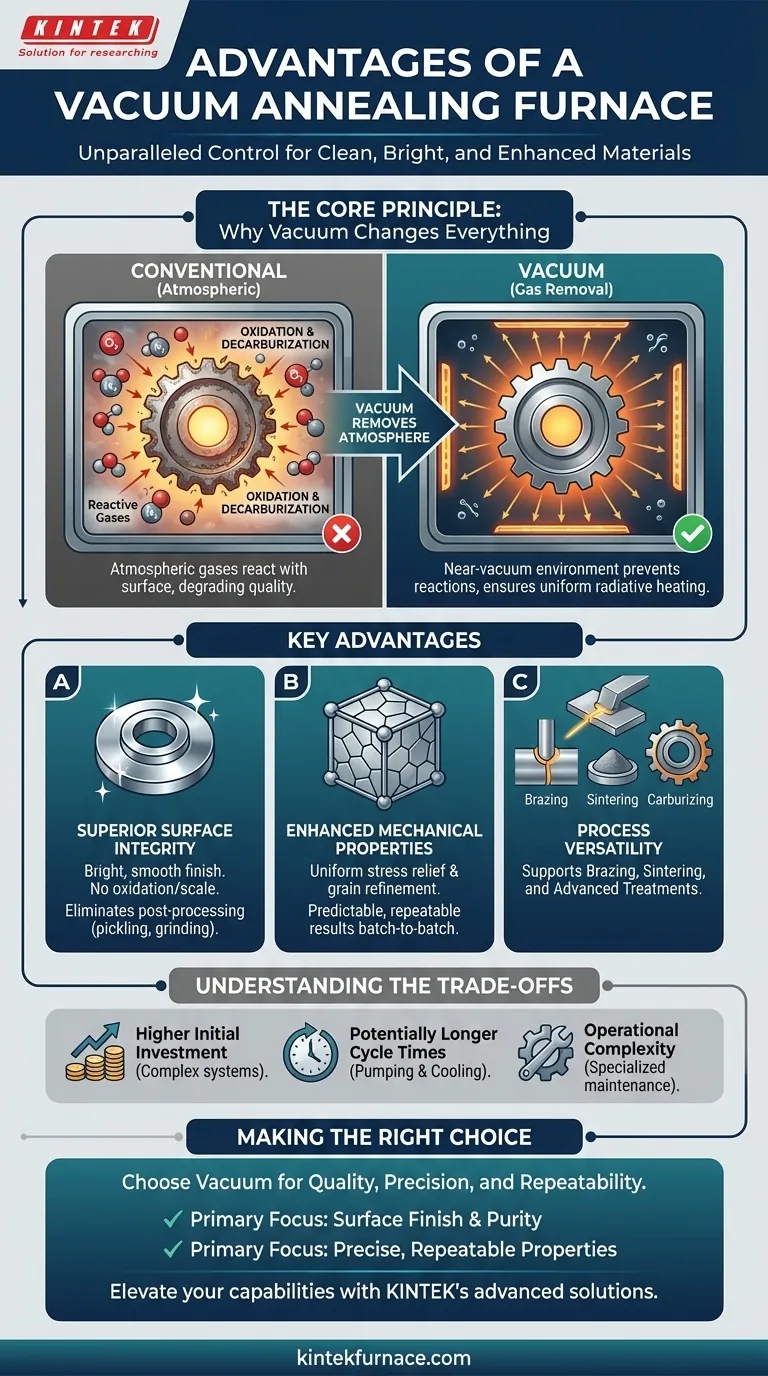

Das Grundprinzip: Warum ein Vakuum alles verändert

Um die Vorteile des Vakuumglühens zu verstehen, müssen Sie zunächst verstehen, warum das Entfernen der Atmosphäre so entscheidend ist. Ein Standardofen erhitzt Material in Gegenwart von Umgebungsluft, die etwa 21 % Sauerstoff und andere reaktive Gase enthält.

Eliminierung atmosphärischer Verunreinigungen

In einem herkömmlichen Ofen reagieren diese atmosphärischen Gase mit der heißen Metalloberfläche. Dies führt zu Oxidation (Verzunderung) und Entkohlung (dem Verlust von Kohlenstoff von der Stahloberfläche), beides beeinträchtigt die Oberflächenqualität und die mechanische Integrität des Teils.

Ein Vakuumofen entfernt diese reaktiven Gase physikalisch. Durch den Betrieb in einem nahezu vollständigen Vakuum gibt es nichts, womit das heiße Metall reagieren könnte, wodurch sichergestellt wird, dass die Oberfläche chemisch unverändert, sauber und hell bleibt.

Erreichen präziser Temperaturkontrolle

Ein Vakuum ist ein ausgezeichneter Isolator. Diese Eigenschaft ermöglicht eine extrem präzise und gleichmäßige Kontrolle über die Heiz- und Kühlzyklen.

Die Wärme wird hauptsächlich durch Strahlung übertragen, was sehr gut vorhersagbar ist. Dies eliminiert die Variablen von Konvektionsströmen, die in atmosphärischen Öfen zu finden sind, und stellt sicher, dass jeder Teil des Werkstücks die beabsichtigte Wärmebehandlung erhält, was entscheidend für den Abbau innerer Spannungen und das Erreichen einer gleichmäßigen Kornstruktur ist.

Die wichtigsten Vorteile erläutert

Die kontrollierte Vakuumumgebung führt direkt zu greifbaren Vorteilen für das Endprodukt und den Herstellungsprozess.

Überlegene Oberflächenintegrität

Dies ist der wichtigste Vorteil. Da kein Sauerstoff vorhanden ist, kommen die Teile mit einer hellen, glatten Oberfläche aus dem Ofen, frei von Zunder und Verfärbungen, die bei atmosphärischer Erhitzung üblich sind.

Dies eliminiert die Notwendigkeit nachgelagerter Schritte wie Beizen, Sandstrahlen oder Schleifen zur Reinigung der Oberfläche, was Zeit spart, Kosten senkt und eine Beschädigung der Abmessungen des Teils vermeidet.

Verbesserte und reproduzierbare mechanische Eigenschaften

Der Zweck des Glühens besteht darin, die physikalischen Eigenschaften eines Materials zu verändern. Eine Vakuumumgebung macht diesen Prozess effektiver und vorhersagbarer.

Wichtige Funktionen wie Spannungsabbau, Erweichen zur Bearbeitbarkeit und Kornfeinung werden gleichmäßiger erreicht, ohne die negativen Nebenwirkungen von Oberflächenreaktionen. Dies führt zu Teilen mit zuverlässigeren und konsistenteren mechanischen Eigenschaften von Charge zu Charge.

Prozessvielseitigkeit

Die saubere, kontrollierte Umgebung eines Vakuumofens macht ihn für eine Reihe von Wärmebehandlungsprozessen jenseits des einfachen Glühens geeignet.

Diese Öfen werden häufig für hochreine Anwendungen wie das Metalllöten, bei dem eine saubere Verbindung unerlässlich ist, und das Sintern von Pulvermetallen eingesetzt. Sie ermöglichen auch fortgeschrittene Behandlungen wie das Hochtemperatur-Aufkohlen ohne das Risiko einer internen Oxidation.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuumglühen nicht die Universallösung für alle Wärmebehandlungsanforderungen. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme mit vakuumdichten Kammern, ausgeklügelten Dichtungen und mehreren Pumpstufen (mechanische und Diffusionspumpen). Dies führt zu deutlich höheren Anfangsinvestitionskosten im Vergleich zu einfacheren atmosphärischen Öfen.

Potenziell längere Zykluszeiten

Der Prozess des Erreichens eines Tiefvakuums (Evakuieren der Kammer) und die kontrollierte Kühlphase können manchmal zu längeren Gesamtzykluszeiten im Vergleich zu einem einfachen atmosphärischen Prozess führen. Obwohl das Heizen selbst effizient sein kann, kann die Gesamtzeit vom Laden bis zum Entladen länger sein.

Wartung und betriebliche Komplexität

Die High-Tech-Komponenten eines Vakuumofens, insbesondere die Pumpen und Dichtungen, erfordern spezialisiertes Wissen für den Betrieb und einen strengeren Wartungsplan, um Leistung zu gewährleisten und Lecks zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Glühverfahrens hängt vollständig von den Anforderungen Ihres Endprodukts und Ihren betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Bauteilreinheit liegt: Vakuumglühen ist die definitive Wahl, da es die Notwendigkeit sekundärer Reinigungsvorgänge eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung präziser, reproduzierbarer mechanischer Eigenschaften liegt: Die unübertroffene Prozesskontrolle eines Vakuumsystems minimiert Variablen und gewährleistet konsistente, qualitativ hochwertige Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Behandlung für unkritische Teile liegt: Für Materialien, die nicht empfindlich auf Oxidation reagieren, oder Anwendungen, bei denen die Oberflächengüte keine Priorität hat, ist ein konventioneller atmosphärischer Ofen oft die wirtschaftlichere Lösung.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Qualität, Präzision und Reproduzierbarkeit.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Oberflächenintegrität | Eliminiert Oxidation und Entkohlung, was zu hellen, sauberen Oberflächen ohne Nachbearbeitung führt. |

| Verbesserte mechanische Eigenschaften | Gewährleistet eine gleichmäßige Spannungsentlastung, Kornfeinung und reproduzierbare Leistung für zuverlässige Teile. |

| Präzise Temperaturkontrolle | Verwendet strahlungsbasierte Heizung für vorhersehbare, gleichmäßige Temperaturzyklen, wodurch die Variabilität reduziert wird. |

| Prozessvielseitigkeit | Unterstützt Glühen, Löten, Sintern und Aufkohlen in einer kontaminationsfreien Umgebung. |

| Kompromisse | Höhere Anfangskosten, längere Zykluszeiten und erhöhte Wartungskomplexität im Vergleich zu atmosphärischen Öfen. |

Bereit, die Fähigkeiten Ihres Labors mit präziser Wärmebehandlung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch eine starke, tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen unterstützt werden. Ganz gleich, ob Sie oxidationsfreie Oberflächen oder verbesserte Materialeigenschaften anstreben, unser Fachwissen gewährleistet zuverlässige, konsistente Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Prozesse optimieren und einen überragenden Wert liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen