Im Kern wird ein Vakuumsinterofen in der Elektronikfertigung eingesetzt, um pulverförmige Materialien in einer kontaminationsfreien Umgebung zu festen, hochleistungsfähigen Komponenten zu verschmelzen. Dieser Prozess ist entscheidend für die Herstellung von Teilen wie mehrschichtigen Keramikkondensatoren (MLCCs), magnetischen Materialien und speziellen Halbleitersubstraten, bei denen Materialreinheit und strukturelle Dichte die endgültige Leistung direkt bestimmen.

Der grundlegende Zweck der Verwendung eines Vakuums besteht darin, atmosphärische Gase, hauptsächlich Sauerstoff, zu eliminieren, die sonst bei hohen Temperaturen mit den Materialien reagieren und diese verunreinigen würden. Diese Oxidationsverhinderung ist der Schlüssel zur Herstellung elektronischer Komponenten mit überlegenen elektrischen Eigenschaften, hoher Dichte und verbesserter Haltbarkeit.

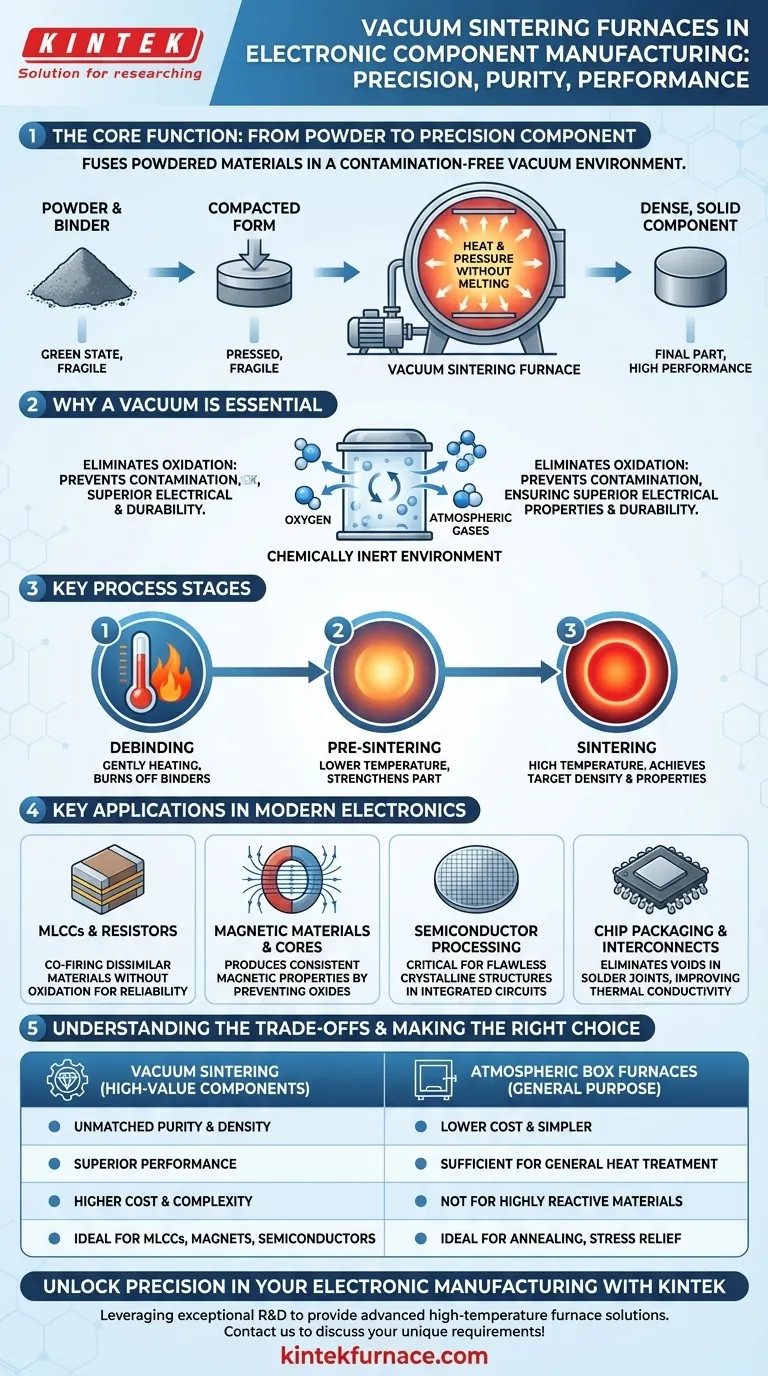

Die Kernfunktion: Vom Pulver zur Präzisionskomponente

Der Begriff "Sintern" bezieht sich auf den Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze und Druck, ohne sie bis zur Verflüssigung zu schmelzen. Ein Vakuumofen hebt diesen Prozess auf ein neues Niveau, indem er eine ideale Umgebung für empfindliche elektronische Materialien bietet.

Der Sinterprozess erklärt

Sintern verwandelt eine Komponente von einem zerbrechlichen "Grün"-Zustand, bestehend aus gepresstem Pulver, in ein dichtes, festes Teil. Hitze fördert die Bindung und Diffusion der Partikel untereinander, wodurch die Porosität reduziert und die Dichte und mechanische Festigkeit der Komponente erhöht werden.

Warum ein Vakuum unerlässlich ist

Viele fortschrittliche Keramiken und Metalle oxidieren leicht, wenn sie in Gegenwart von Luft erhitzt werden. Diese Oxidation kann die elektrischen und magnetischen Eigenschaften des Materials katastrophal verändern. Durch die Entfernung der Atmosphäre schafft ein Vakuumofen eine chemisch inerte Umgebung, die sicherstellt, dass die Integrität des Materials während des Hochtemperaturprozesses erhalten bleibt.

Wichtige Prozessschritte

Die Fertigung in einem Vakuumsinterofen umfasst typischerweise mehrere kontrollierte Schritte:

- Entbindern: Vorsichtiges Erhitzen der Komponente, um Bindemittel, die zur Formgebung des pulverförmigen Materials verwendet werden, abzubrennen.

- Vorsintern: Ein Heizzyklus bei niedrigerer Temperatur, der beginnt, das Teil zu verfestigen.

- Sintern: Der abschließende Hochtemperaturzyklus, bei dem das Material unter präziser atmosphärischer Kontrolle seine Zieldichte und endgültigen Eigenschaften erreicht.

Schlüsselanwendungen in der modernen Elektronik

Die präzise, reine Umgebung eines Vakuumofens macht ihn unverzichtbar für die Herstellung einer Reihe hochwertiger elektronischer Komponenten.

Herstellung passiver Komponenten (MLCCs, Widerstände)

Mehrschicht-Keramikkondensatoren (MLCCs) und andere passive Komponenten bestehen aus abwechselnden Schichten von keramischem Dielektrikum und Metallelektrodenmaterialien. Vakuumsintern ist entscheidend, um diese unterschiedlichen Materialien ohne Oxidation gemeinsam zu brennen und so eine einwandfreie Funktion und Zuverlässigkeit zu gewährleisten.

Herstellung magnetischer Materialien und Kerne

Die Leistung magnetischer Materialien hängt stark von ihrer endgültigen chemischen Zusammensetzung und physikalischen Dichte ab. Vakuumsintern erzeugt Magnete und Keramikkerne mit sehr konsistenten und vorhersagbaren magnetischen Eigenschaften, indem die Bildung nicht-magnetischer Oxidschichten verhindert wird.

Fortschrittliche Halbleiterverarbeitung

In der Halbleiterfertigung werden Vakuumöfen für Prozesse wie Waferdiffusion und -oxidation eingesetzt. Die extreme Reinheit der Vakuumumgebung ist unerlässlich, um die für integrierte Schaltungen erforderlichen fehlerfreien kristallinen Strukturen zu erzeugen und ertragsmindernde Defekte zu vermeiden.

Chip-Packaging und Interconnects

Spezialisierte Vakuumöfen werden auch für das Packaging und die Montage verwendet. Prozesse wie Vakuum-Reflow-Löten und -Hartlöten helfen, Hohlräume oder Gaseinschlüsse in Lötverbindungen zu eliminieren, wodurch die Wärmeleitfähigkeit und Zuverlässigkeit von Hochleistungs-Chip-Packages dramatisch verbessert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Vakuumsintern keine Universallösung. Die Entscheidung für seine Verwendung beinhaltet klare Kompromisse gegenüber einfacheren, atmosphärischen Heizmethoden.

Der Hauptvorteil: Unübertroffene Reinheit

Der entscheidende Vorteil des Vakuumsinterns ist die Fähigkeit, Komponenten mit der höchstmöglichen Materialreinheit und -dichte herzustellen. Dies führt direkt zu einer überlegenen Leistung, insbesondere in anspruchsvollen Anwendungen wie Hochfrequenzschaltungen oder hochzuverlässigen Systemen.

Die Haupteinschränkung: Kosten und Komplexität

Vakuumöfen sind im Vergleich zu ihren atmosphärischen Pendants erheblich teurer in Anschaffung und Betrieb. Sie erfordern komplexe Vakuumpumpsysteme, ausgefeilte Steuerungen und längere Zykluszeiten zum Abpumpen der Kammer, was die Betriebskosten erhöht.

Wenn Alternativen ausreichen (Kammeröfen)

Für viele allgemeine thermische Prozesse wie Wärmebehandlung, Glühen oder einige Lötverbindungen ist ein Standard-Atmosphärenkammerofen ausreichend. Wenn das Material nicht hochreaktiv ist oder eine Schutzatmosphäre mit inerten Gasen wie Stickstoff erzeugt werden kann, ist die Komplexität eines Vakuumsystems unnötig.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der geeigneten Wärmebehandlungstechnologie hängt ganz von Ihren Materialanforderungen und den Zielen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, reiner Keramik- oder Metallkomponenten (wie MLCCs oder Magnete) liegt: Ein Vakuumsinterofen ist unerlässlich, um Oxidation zu verhindern und die erforderlichen Materialeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der fortgeschrittenen Halbleiterfertigung (wie Diffusion oder Glühen) liegt: Ein hochreiner Vakuum- oder Schutzgasofen ist unerlässlich, um fehlerfreie Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Montage (wie Spannungsarmglühen oder Basislöten) liegt: Ein atmosphärischer Kammerofen ist oft die kostengünstigere und praktischere Lösung.

Letztendlich hängt die Wahl der richtigen Ofentechnologie von einem klaren Verständnis der Empfindlichkeit Ihres Materials gegenüber atmosphärischer Verunreinigung ab.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernfunktion | Verschmilzt pulverförmige Materialien in einer kontaminationsfreien Vakuumumgebung zu festen Komponenten. |

| Schlüsselanwendungen | MLCCs, magnetische Materialien, Halbleitersubstrate, Chip-Packaging. |

| Hauptvorteile | Überlegene Reinheit, hohe Dichte, verbesserte elektrische Eigenschaften und Haltbarkeit. |

| Prozessschritte | Entbindern, Vorsintern, Sintern unter präziser Kontrolle. |

| Kompromisse | Höhere Kosten und Komplexität im Vergleich zu atmosphärischen Öfen; ideal für empfindliche Materialien. |

Erzielen Sie Präzision in Ihrer Elektronikfertigung mit KINTEK

Dank außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie MLCCs, Magnetkerne oder Halbleiterkomponenten herstellen, unsere Vakuumsinteröfen gewährleisten unübertroffene Reinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Anforderungen maßschneidern und Ihren Fertigungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz