Bei der Hochtemperatur-Vakuumverarbeitung ist Graphit das Material der Wahl für eine Vielzahl kritischer interner Komponenten. Seine Hauptanwendungen sind struktureller Natur: die Herstellung von Vorrichtungen, Gestellen, Schalen und Trägersystemen, die zur Aufnahme von Teilen während der Wärmebehandlung, des Lötens und des Sinterns verwendet werden. Die einzigartigen Eigenschaften von Graphit stellen sicher, dass Komponenten, insbesondere solche für Luft- und Raumfahrt- sowie medizinische Anwendungen, ihre präzise Form und Reinheit unter extremen Bedingungen beibehalten.

Graphit ist nicht nur ein praktisches Material für Vakuumöfen; es ist eine ermöglichende Technologie. Seine unübertroffene Kombination aus Hochtemperaturfestigkeit, thermischer Stabilität und chemischer Inertheit ermöglicht die präzise, kontaminationsfreie Verarbeitung fortschrittlicher Materialien.

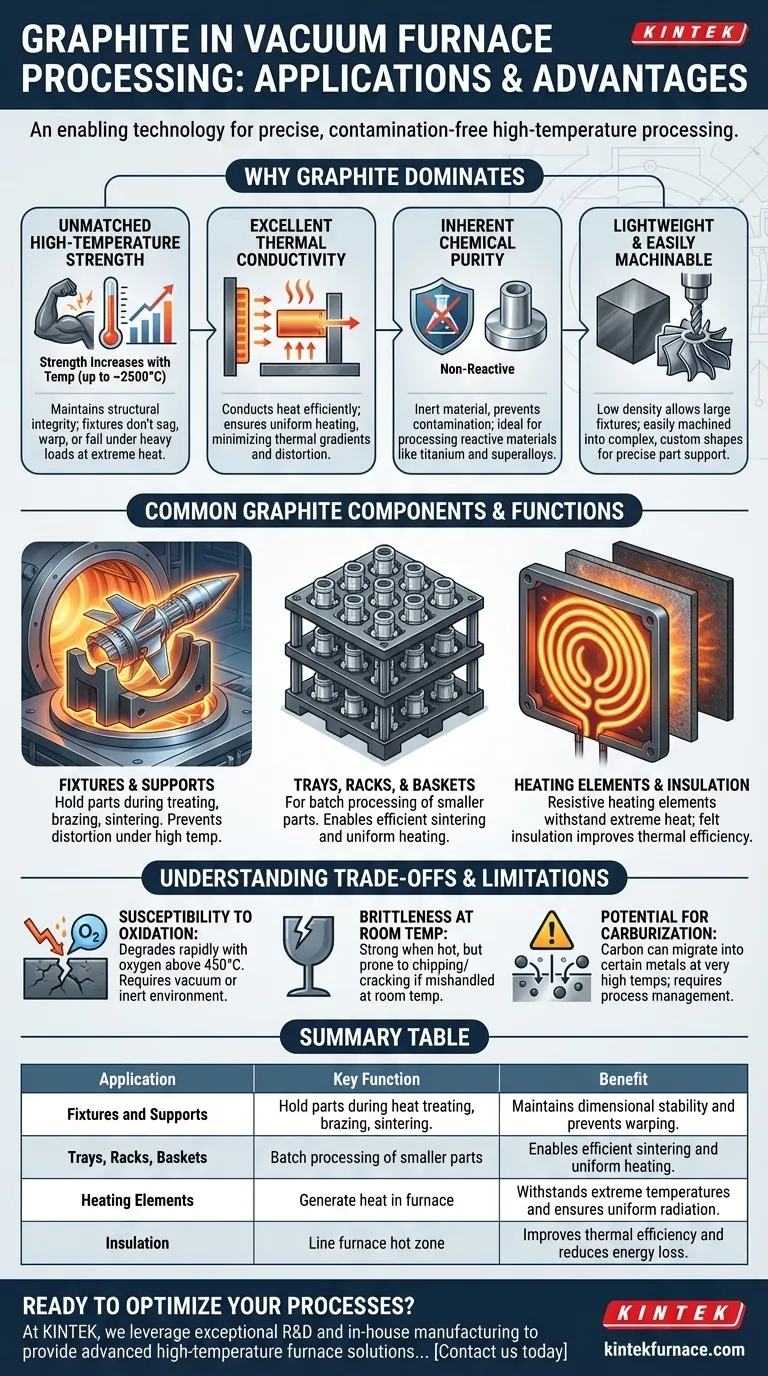

Warum Graphit in Vakuumöfen dominiert

Der Einsatz von Graphit ist eine Lösung für die grundlegenden Herausforderungen der Hochtemperaturmetallurgie: die Aufrechterhaltung der Dimensionsstabilität, die Gewährleistung einer gleichmäßigen Erwärmung und die Verhinderung chemischer Kontamination. Mehrere Kerneigenschaften machen es für diese Umgebung einzigartig geeignet.

Unübertroffene Hochtemperaturfestigkeit

Im Gegensatz zu Metallen, die beim Erhitzen weich werden und an Festigkeit verlieren, nimmt die strukturelle Integrität von Graphit mit der Temperatur tatsächlich zu und erreicht ihren Höhepunkt bei etwa 2500 °C.

Dies bedeutet, dass Vorrichtungen aus Graphit nicht durchhängen, sich verziehen oder versagen, wenn sie während eines Hochtemperatur-Wärmebehandlungs- oder Lötzyklus schwere Lasten tragen.

Ausgezeichnete Wärmeleitfähigkeit

Graphit leitet Wärme außergewöhnlich gut. Diese Eigenschaft stellt sicher, dass die Wärme gleichmäßig von den Heizelementen des Ofens durch die Vorrichtungen und in das Werkstück übertragen wird.

Diese Gleichmäßigkeit minimiert thermische Gradienten über das Teil hinweg, was entscheidend ist, um innere Spannungen und Verformungen während der Heiz- und Kühlphasen zu verhindern.

Inhärente chemische Reinheit

Graphit ist ein bemerkenswert inertes Material, das selbst bei extremen Temperaturen nicht mit den meisten Metallen, Legierungen oder Keramiken reagiert.

Dies ist unerlässlich bei der Verarbeitung hochreaktiver Materialien wie Titan oder bestimmter Superlegierungen. Die Verwendung von Graphitvorrichtungen verhindert, dass Verunreinigungen in das Werkstück gelangen, und stellt sicher, dass das Endprodukt strenge metallurgische Standards erfüllt.

Leicht und leicht zu bearbeiten

Trotz seiner Festigkeit hat Graphit eine geringe Dichte, wodurch große Vorrichtungen und Trägerstrukturen relativ einfach zu handhaben sind.

Darüber hinaus lässt es sich leicht zu hochkomplexen und komplizierten Formen bearbeiten. Dies ermöglicht die Herstellung kundenspezifischer Vorrichtungen, die komplexen Komponenten, wie z. B. Turbinenschaufeln für die Luft- und Raumfahrt, präzise Unterstützung bieten und so Verzug minimieren.

Gängige Graphitkomponenten und ihre Funktionen

Die Eigenschaften von Graphit spiegeln sich direkt in den physikalischen Komponenten wider, die täglich in Vakuumöfen verwendet werden.

Vorrichtungen und Stützen

Dies sind kundenspezifische Strukturen zum Halten bestimmter Teile. Zum Beispiel werden komplizierte Graphitvorrichtungen verwendet, um Titan-Luft- und Raumfahrtkomponenten oder große Stahlteile zu stützen, um sicherzustellen, dass sie sich bei hohen Temperaturen nicht unter ihrem Eigengewicht verformen.

Schalen, Gestelle und Körbe

Für die Verarbeitung großer Mengen kleinerer Teile wird Graphit zu Schalen, Gestellen und modularen Regalsystemen geformt. Diese sind in Sinteranwendungen für Hartmetalle, Magnete und andere pulvermetallurgische Produkte üblich.

Heizelemente und Isolierung

In vielen Ofenkonstruktionen dient Graphit selbst als Widerstandsheizelement. Seine Fähigkeit, extremen Temperaturen standzuhalten und Wärme effizient abzustrahlen, macht es ideal für diesen Zweck.

Graphit wird auch zu einem weichen Filz verarbeitet, der als Hochleistungs-Wärmedämmung für die Heizzone des Ofens verwendet wird, wodurch die thermische Effizienz weiter verbessert wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl Graphit ein außergewöhnliches Material ist, ist es nicht ohne Einschränkungen. Das Erkennen dieser ist der Schlüssel zu einem erfolgreichen Prozessdesign.

Anfälligkeit für Oxidation

Die größte Schwäche von Graphit ist seine Reaktion mit Sauerstoff bei erhöhten Temperaturen (typischerweise über 450 °C), wodurch es sich schnell zersetzt. Genau deshalb ist es in einer Vakuum- oder Inertgasumgebung, in der Sauerstoff eliminiert wird, so effektiv.

Sprödigkeit bei Raumtemperatur

Obwohl Graphit im heißen Zustand stark ist, kann es bei Raumtemperatur spröde sein und bei unsachgemäßer Handhabung zu Absplitterungen oder Rissen neigen. Komponenten müssen vorsichtig be- und entladen werden, um mechanische Stöße zu vermeiden.

Potenzial für Karburierung

Bei direktem Kontakt mit bestimmten Metallen, wie einigen Stahlsorten, kann Kohlenstoff bei sehr hohen Temperaturen vom Graphit in die Oberfläche des Teils wandern. Dieser Prozess, Karburierung genannt, kann die Eigenschaften des Werkstücks verändern und muss bei der Prozessgestaltung berücksichtigt werden, manchmal durch die Verwendung von Keramik-Barriereschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifische Qualität und das Design Ihrer Graphitkomponenten sollten von Ihren Prozesszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle (z. B. Titan) liegt: Hochreiner, aschearmer Graphit ist unerlässlich, um Kontaminationen zu verhindern und die metallurgische Integrität des Materials zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Dimensionsstabilität komplexer Teile liegt: Aufwendig bearbeitete, kundenspezifische Graphitvorrichtungen sind entscheidend, um Komponenten richtig zu stützen und Verzug während des thermischen Zyklus zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Chargenverarbeitung kleinerer Komponenten liegt: Modulare Graphit-Schalen, -Gestelle und -Trägersysteme bieten die beste Kombination aus thermischer Leistung und Beladungseffizienz für das Sintern oder Löten.

Letztendlich machen die Eigenschaften von Graphit es zu einem grundlegenden Material, das die fortschrittliche Herstellung der kritischsten Komponenten von heute ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Vorteil |

|---|---|---|

| Vorrichtungen und Stützen | Halten von Teilen während der Wärmebehandlung, des Lötens, des Sinterns | Erhält die Dimensionsstabilität und verhindert Verzug |

| Schalen, Gestelle, Körbe | Chargenverarbeitung kleinerer Teile | Ermöglicht effizientes Sintern und gleichmäßiges Erhitzen |

| Heizelemente | Erzeugen von Wärme im Ofen | Hält extremen Temperaturen stand und gewährleistet gleichmäßige Strahlung |

| Isolierung | Auskleidung der Heizzone des Ofens | Verbessert die thermische Effizienz und reduziert Energieverluste |

Bereit, Ihre Hochtemperaturprozesse mit kundenspezifischen Graphitlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie in der Luft- und Raumfahrt, Medizin oder anderen fortschrittlichen Materialbereichen tätig sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und Ergebnisse Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit