Die Erhaltung der chemischen Reinheit und der strukturellen Definition ist der entscheidende Faktor. Ein Vakuumofen wird zum Trocknen synthetisierter bio-Magnesiumoxid-Nanopartikel bevorzugt, da er den Siedepunkt von Lösungsmitteln senkt und eine schnelle Trocknung bei deutlich reduzierten Temperaturen ermöglicht. Diese spezielle Umgebung verhindert die thermische Oxidation und Partikelagglomeration, die in herkömmlichen Hochtemperatur-Luftöfen häufig auftreten, und erhält dadurch die ursprüngliche Partikelgröße und Oberflächenaktivität des Materials.

Der Hauptvorteil der Vakuumtrocknung liegt in der Entkopplung von Wärme und Verdampfung. Durch die Reduzierung des Drucks entfernen Sie Feuchtigkeit, ohne empfindliche bio-Magnesiumoxid-Nanopartikel der hohen thermischen Belastung und Sauerstoffexposition auszusetzen, die ihre Qualität in Standardöfen beeinträchtigen.

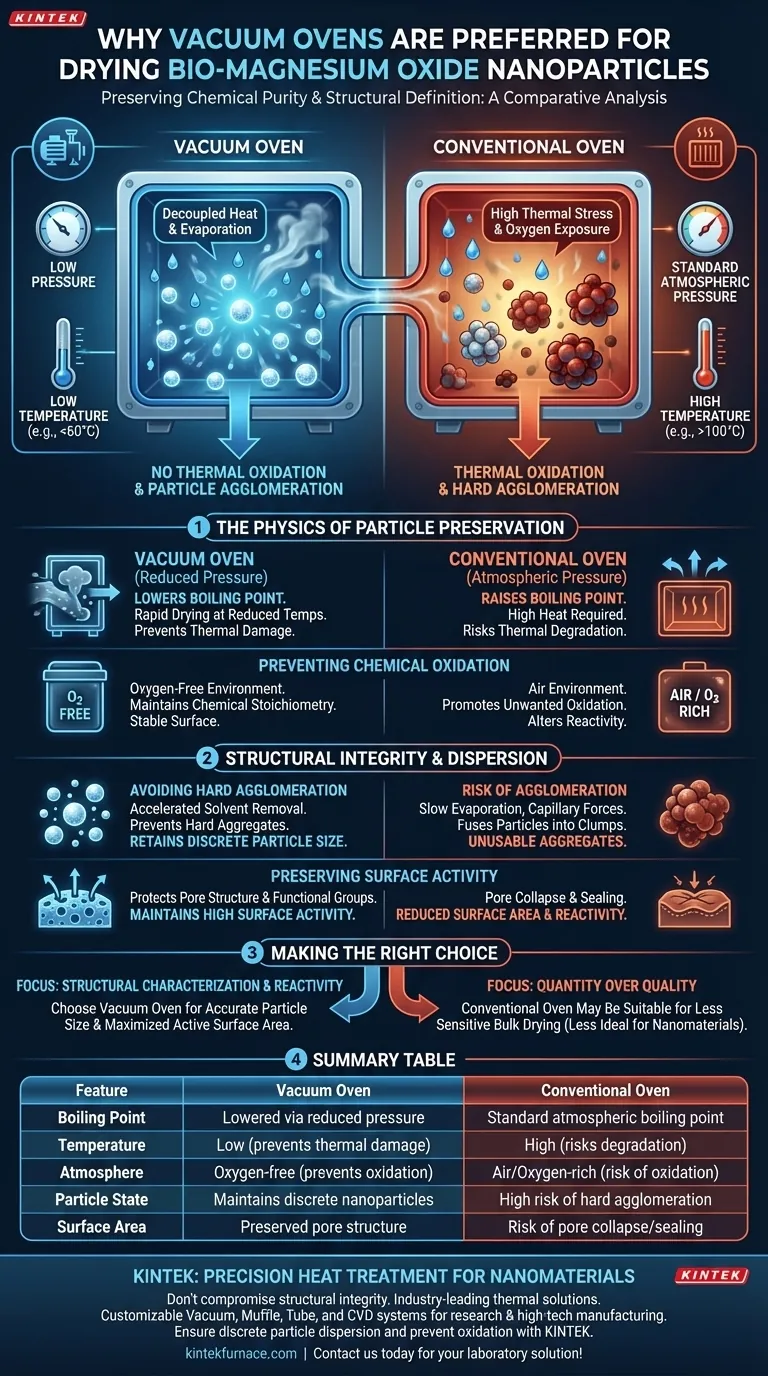

Die Physik der Partikelerhaltung

Senkung der thermischen Schwelle

In einem herkömmlichen Ofen beruht die Trocknung auf der Erhöhung der Temperatur auf den Siedepunkt des Lösungsmittels (z. B. 100 °C für Wasser) bei normalem atmosphärischem Druck. Diese hohe Hitze kann für empfindliche Nanomaterialien zerstörerisch sein.

Ein Vakuumofen verändert die thermodynamische Umgebung durch Reduzierung des Innendrucks. Diese Druckabsenkung ermöglicht die Verdampfung von Wasser und anderen Lösungsmitteln bei viel niedrigeren Temperaturen. Folglich kann das bio-Magnesiumoxid gründlich getrocknet werden, ohne jemals Temperaturen zu erreichen, die eine Zersetzung auslösen würden.

Verhinderung chemischer Oxidation

Standardöfen arbeiten in einer luftreichen Umgebung, die reich an Sauerstoff ist. In Kombination mit den für die herkömmliche Trocknung erforderlichen hohen Temperaturen schafft dies eine ideale Umgebung für unerwünschte Oxidation.

Für bio-Magnesiumoxid ist die Erhaltung der spezifischen chemischen Stöchiometrie von entscheidender Bedeutung. Die Vakuumumgebung schließt während des Heizprozesses effektiv Sauerstoff aus. Dies stellt sicher, dass die Nanopartikel chemisch stabil bleiben und keiner Oberflächenoxidation unterliegen, die ihre beabsichtigte Reaktivität verändern würde.

Strukturelle Integrität und Dispersion

Vermeidung von starker Agglomeration

Eines der größten Risiken bei der Trocknung von Nanopartikeln ist die Agglomeration – das Zusammenbacken einzelner Partikel zu größeren, unbrauchbaren Klumpen. Bei der herkömmlichen Trocknung erzeugt die langsame Verdampfung der Flüssigkeit starke Kapillarkräfte, die die Partikel zusammenziehen.

Die Vakuumtrocknung mildert dies, indem sie die Lösungsmittelentfernung aus tiefen Poren und Oberflächen gleichzeitig beschleunigt. Diese schnelle Freisetzung reduziert die Zeit, in der sich Partikel in einem flüssigkeitsbrückenartigen Zustand befinden, und verhindert die Bildung harter Aggregate. Das Ergebnis ist ein Pulver, das seine ursprüngliche, diskrete Partikelgröße beibehält.

Erhaltung der Oberflächenaktivität

Die Wirksamkeit von bio-Magnesiumoxid hängt oft von seiner spezifischen Oberfläche und dem Vorhandensein aktiver funktioneller Gruppen ab. Hohe Temperaturen in Standardöfen können dazu führen, dass sich Oberflächenporen zusammenziehen oder verschließen.

Durch den Betrieb bei niedrigeren Temperaturen schützt ein Vakuumofen die innere Porenstruktur und die funktionellen Oberflächengruppen. Dies stellt sicher, dass das Material eine hohe Oberflächenaktivität beibehält, was entscheidend ist, wenn die Nanopartikel für Anwendungen bestimmt sind, die eine hohe Reaktivität oder eine spezifische strukturelle Charakterisierung erfordern.

Verständnis der Kompromisse

Gerätekomplexität vs. Probenqualität

Obwohl Vakuumöfen für Nanomaterialien überlegene Ergebnisse liefern, sind sie im Vergleich zu Standardöfen betrieblich komplexer. Sie erfordern eine Vakuumpumpe, regelmäßige Wartung der Dichtungen und sorgfältige Überwachung der Druckstufen.

Batch-Beschränkungen

Die Vakuumtrocknung ist im Allgemeinen ein Batch-Prozess mit geringerer Durchsatzleistung im Vergleich zu kontinuierlichen Lufttrocknungsverfahren. Bei hochwertigen synthetisierten Nanomaterialien, bei denen die Qualität wichtiger ist als die Quantität, ist dieser Kompromiss jedoch notwendig, um sicherzustellen, dass das Material für die Charakterisierung verwendbar ist.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie bio-Magnesiumoxid-Nanopartikel synthetisieren, bestimmt Ihre Wahl der Trocknungsmethode die endgültige Qualität Ihres Materials.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Charakterisierung liegt: Wählen Sie einen Vakuumofen, um sicherzustellen, dass die gemessene Partikelgröße genau ist und nicht durch wärmebedingte Agglomeration verfälscht wird.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenreaktivität liegt: Wählen Sie einen Vakuumofen, um Oxidation und Porenschmelzen zu verhindern und die verfügbare aktive Oberfläche zu maximieren.

Durch die Kontrolle von Druck und Temperatur gehen Sie von der einfachen Trocknung einer Probe zur aktiven Gestaltung ihrer Endqualität über.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Herkömmlicher Ofen |

|---|---|---|

| Siedepunkt | Durch reduzierten Druck gesenkt | Standard-Atmosphärischer Siedepunkt |

| Temperatur | Niedrig (verhindert thermische Schäden) | Hoch (Risiko der Zersetzung) |

| Atmosphäre | Sauerstofffrei (verhindert Oxidation) | Luft-/Sauerstoffreich (Risiko der Oxidation) |

| Partikelzustand | Erhält diskrete Nanopartikel | Hohes Risiko starker Agglomeration |

| Oberfläche | Erhalt der Porenstruktur | Risiko von Porenschmelzen/Abdichtung |

Präzise Wärmebehandlung für Nanomaterialien

Kompromittieren Sie nicht die strukturelle Integrität Ihrer synthetisierten Nanopartikel. KINTEK bietet branchenführende thermische Lösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere anpassbaren Vakuum-, Muffel-, Rohr- und CVD-Systeme sind darauf ausgelegt, die strengen Anforderungen von Laborforschung und Hightech-Fertigung zu erfüllen.

Ob Sie Oxidation verhindern oder eine diskrete Partikeldispersion sicherstellen müssen, KINTEK hat den Hochtemperatur-Ofen für Ihre einzigartige Anwendung. Kontaktieren Sie uns noch heute, um Ihre perfekte Laborlösung zu finden!

Visuelle Anleitung

Referenzen

- Sarita Shaktawat, Jay Singh. Biogenic-magnesium oxide nanoparticles from <i>Bauhinia variegata</i> (Kachnar) flower extract: a sustainable electrochemical approach for vitamin-B <sub>12</sub> determination in real fruit juice and milk. DOI: 10.1039/d3fb00198a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Hauptfunktionen eines Vakuumofens? Erzielen Sie überlegene Materialverarbeitung in einer kontrollierten Umgebung

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Warum benötigen einige Nichteisenmetalle einen Vakuumofen zur Wärmebehandlung? Zur Vermeidung von Oxidation und zur Gewährleistung der Reinheit

- Welche Rolle spielen Vakuumpumpensysteme in Vakuumöfen? Gewährleistung von Reinheit und Kontrolle bei thermischen Prozessen

- Warum ist ein elektrischer Heizofen für die Vorbehandlung der Laserbeschichtung erforderlich? Gewährleistung von hochdichten AlxCoCrCuyFeNi-Beschichtungen

- Warum ist die Vakuumwärmebehandlung für Spiegelkupferrohre unerlässlich? Gewährleistung von Festigkeit und Reinheit für Hochleistungsanwendungen

- Welche Vorteile bietet das Vakuumlöten der Elektronikindustrie? Erreichen Sie überlegenes Wärmemanagement und Zuverlässigkeit

- Warum wird ein Vakuumtrockenschrank für Lithium-Schwefel-Batterieelektroden benötigt? Sicherstellung von hochreinen Testergebnissen