Ein Vakuumtrockenschrank ist zwingend erforderlich, um die vollständige Entfernung von Lösungsmitteln und Spurenfeuchtigkeit sicherzustellen, die andernfalls die Batteriemechanik beeinträchtigen würden. Insbesondere die Behandlung von Elektrodenplatten bei 60 °C unter Vakuum stellt sicher, dass N-Methyl-2-pyrrolidon (NMP) und in Mikroporen eingeschlossene Gase vollständig extrahiert werden, ohne die Elektrodenstruktur zu beschädigen.

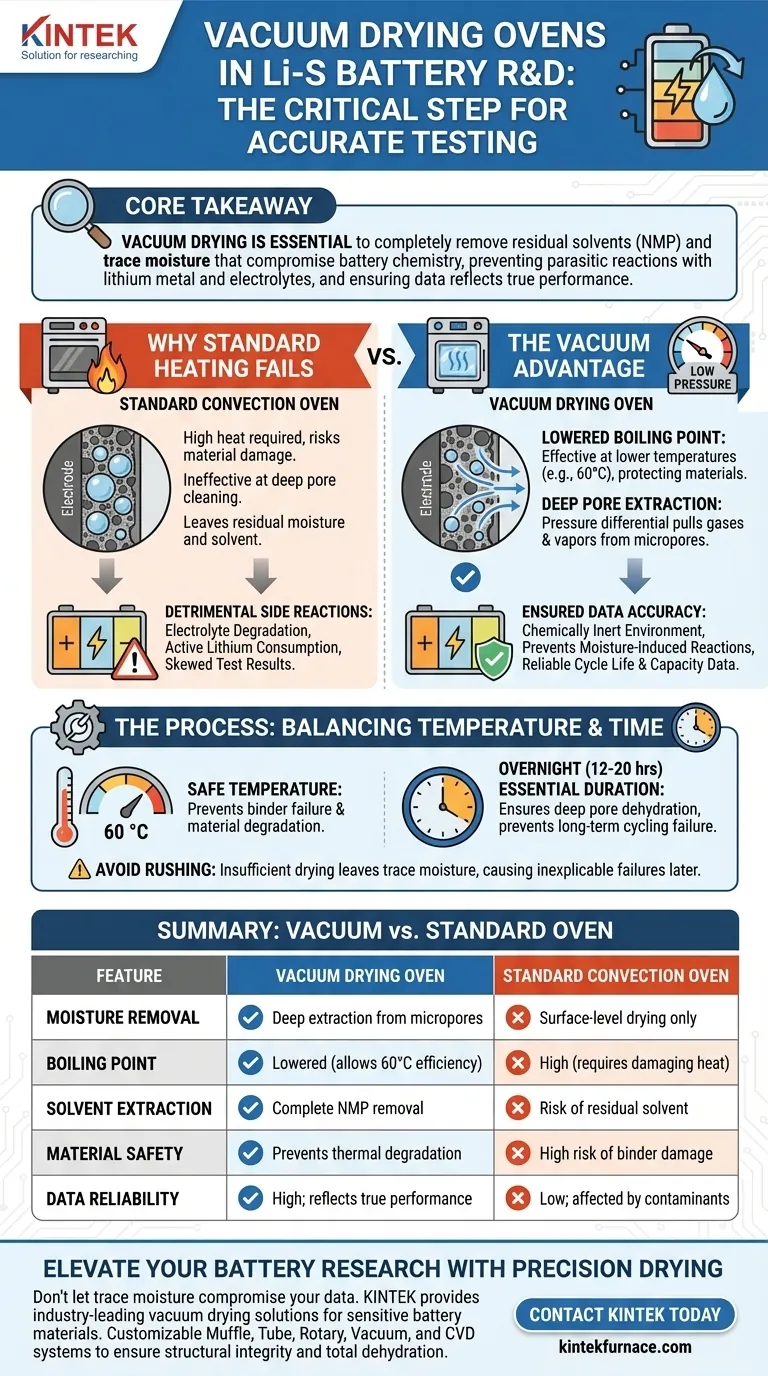

Kernbotschaft Das Vorhandensein selbst mikroskopisch kleiner Mengen Wasser oder Restlösungsmittel verursacht parasitäre Nebenreaktionen mit Lithiummetall und organischen Elektrolyten. Vakuumtrocknung ist die einzig zuverlässige Methode, um die poröse Struktur der Elektrode tiefgehend zu dehydrieren und sicherzustellen, dass Ihre elektrochemischen Testdaten die tatsächliche Leistung des Materials widerspiegeln und nicht Artefakte, die durch Verunreinigungen verursacht werden.

Die entscheidende Rolle der Dehydrierung und Lösungsmittelentfernung

Entfernung von Restlösungsmitteln und Feuchtigkeit

Die Hauptfunktion des Vakuumofens ist die gründliche Entfernung flüchtiger Komponenten, die während des Herstellungsprozesses verwendet werden.

Beschichtete Elektrodenplatten enthalten Restlösungsmittel wie N-Methyl-2-pyrrolidon (NMP) und physikalisch adsorbierte Feuchtigkeit. Da Elektroden porös sind, werden diese Verunreinigungen oft tief in den Mikroporen eingeschlossen, was ihre Entfernung durch einfaches Lufttrocknen unmöglich macht.

Verhinderung schädlicher Nebenreaktionen

Wenn Feuchtigkeit in der Elektrode verbleibt, stellt sie eine deutliche chemische Gefahr dar, sobald die Batterie zusammengebaut ist.

Wassermoleküle reagieren aggressiv mit Lithiummetallanoden und organischen Elektrolyten. Dies führt zur Zersetzung des Elektrolyten und zum Verbrauch von aktivem Lithium, wodurch instabile Nebenprodukte entstehen, die die Testergebnisse verfälschen.

Sicherstellung der Datenzuverlässigkeit

Damit elektrochemische Tests gültig sind, muss die Umgebung in Bezug auf Verunreinigungen chemisch inert sein.

Vakuumtrocknung verhindert diese feuchtigkeitsinduzierten Nebenreaktionen. Indem Sie sicherstellen, dass die Elektrode chemisch trocken ist, garantieren Sie, dass die gesammelten Daten zu Zyklenlebensdauer, Kapazität und Effizienz auf dem Batteriedesign beruhen und nicht auf Fehlern bei der Vorbereitung.

Warum Vakuum besser ist als Standarderwärmung

Senkung des Siedepunkts

Standard-Konvektionsofen verlassen sich auf hohe Hitze, um Flüssigkeiten zu verdampfen, was empfindliche Batteriematerialien beschädigen kann.

Die Vakuumumgebung senkt den Siedepunkt von Lösungsmitteln und Wasser erheblich. Dies ermöglicht eine schnelle, effektive Trocknung bei niedrigeren Temperaturen (z. B. 60 °C) und schützt die Elektrodenmaterialien vor thermischer Zersetzung oder Oxidation, die bei höheren Temperaturen auftreten könnten.

Extraktion aus tiefen Poren

Hitze allein reicht oft nicht aus, um die komplexe interne Architektur einer Batterieelektrode zu reinigen.

Die durch die Vakuumpumpe erzeugte Druckdifferenz zieht Gase und Dämpfe physikalisch aus den Mikroporen. Diese mechanische Wirkung ist unerlässlich, um die tiefe innere Struktur der Elektrode zu reinigen und sicherzustellen, dass keine Gas- oder Feuchtigkeitstaschen zurückbleiben, die den Ionentransport stören.

Verständnis der Kompromisse

Temperatur vs. strukturelle Integrität

Während Hitze die Trocknung beschleunigt, können übermäßige Temperaturen dazu führen, dass das aktive Material vom Stromkollektor abblättert oder die polymeren Bindemittel beschädigt werden.

Sie müssen die Notwendigkeit der Trockenheit mit der thermischen Stabilität Ihrer spezifischen Materialien in Einklang bringen. Die Hauptrichtlinie empfiehlt 60 °C, was im Allgemeinen sicher ist, um Binderversagen zu verhindern und gleichzeitig NMP unter Vakuum effektiv zu entfernen.

Trocknungszeit vs. Prozesseffizienz

Tiefes Vakuumtrocknen ist kein schneller Prozess; es erfordert typischerweise eine Behandlung über Nacht (oder 12-20 Stunden, je nach Protokoll).

Das Verkürzen dieser Zeit zur Beschleunigung des Arbeitsablaufs ist eine häufige Fallstrick. Unzureichende Trocknungszeit hinterlässt Spuren von Feuchtigkeit in den tiefsten Poren, die während langfristiger Zyklenprüfungen unweigerlich an die Oberfläche gelangen und später in der Forschung zu unerklärlichen Ausfällen führen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre elektrochemischen Tests publikationswürdige Daten liefern, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf anfänglichen Leistungsdaten liegt: Stellen Sie sicher, dass Sie ein Vakuum verwenden, um den Siedepunkt von Lösungsmitteln wie NMP zu senken und thermische Schäden zu vermeiden, die anfängliche Kapazitätsmessungen verfälschen könnten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zyklusstabilität liegt: Priorisieren Sie die Dauer des Trocknungsprozesses (über Nacht), um eine Tiefenporen-Dehydrierung zu gewährleisten, da Spurenfeuchtigkeit die Hauptursache für die Zersetzung des Elektrolyten im Laufe der Zeit ist.

Der ultimative Erfolg bei Batterietests beruht nicht nur auf den von Ihnen gewählten Materialien, sondern auf der rigorosen Eliminierung der Verunreinigungen, die sie zerstören.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standard-Konvektionsofen |

|---|---|---|

| Feuchtigkeitsentfernung | Tiefe Extraktion aus Mikroporen | Nur oberflächliche Trocknung |

| Siedepunkt | Gesunken (ermöglicht 60 °C Effizienz) | Hoch (erfordert schädliche Hitze) |

| Lösungsmittel-Extraktion | Vollständige NMP-Entfernung | Risiko von Restlösungsmitteln |

| Materialsicherheit | Verhindert thermische Zersetzung | Hohes Risiko von Bindemittelschäden |

| Datenzuverlässigkeit | Hoch; spiegelt die tatsächliche Leistung wider | Niedrig; beeinträchtigt durch Verunreinigungen |

Verbessern Sie Ihre Batterieforschung mit präziser Trocknung

Lassen Sie nicht zu, dass Spuren von Feuchtigkeit und Restlösungsmitteln Ihre elektrochemischen Daten beeinträchtigen. KINTEK bietet branchenführende Vakuumtrocknungslösungen, die speziell für empfindliche Batteriematerialien entwickelt wurden.

Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Egal, ob Sie die Produktion skalieren oder grundlegende Forschung betreiben, unsere Hochtemperaturöfen gewährleisten die strukturelle Integrität Ihrer Elektroden und erreichen gleichzeitig eine vollständige Dehydrierung.

Bereit, Ihre Testvorbereitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte, anpassbare Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Welche Vorteile bietet ein Vakuumtrockenschrank für siliziumbasierte Anodenbeschichtungen? Verbesserung der Coulomb-Effizienz von Batterien

- Was ist die Hauptfunktion eines Vakuum-Hochtemperatur-Ofens bei der Synthese von Mg3Sb2 thermoelektrischen Materialien?

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für PB2T-TEG-TiO2-X? Schützen Sie empfindliche Polymere & Verhindern Sie Oxidation

- Warum werden gasbasierte Schachtöfen für DRI bevorzugt? Maximieren Sie die Effizienz mit regionalen Ressourcen

- Wie verbessert ein Vakuumtrockenschrank die LaMO3-Elektrodenfolien? Optimierung der Trocknung für Spitzenleistungen bei der elektrochemischen Leistung

- Welche Branchen profitieren von der Vakuumwärmebehandlung? Steigern Sie die Leistung in Luft- und Raumfahrt, Automobilindustrie und Medizin

- Welche Materialien eignen sich zum Gasabschrecken in einem Vakuumofen? Ideal für hochvergütbare Legierungen

- Warum muss die Diffusionsbindung von ODS-Stahl und Nickellegierungen in einem Vakuumofen erfolgen? Porenfreie Integrität erreichen