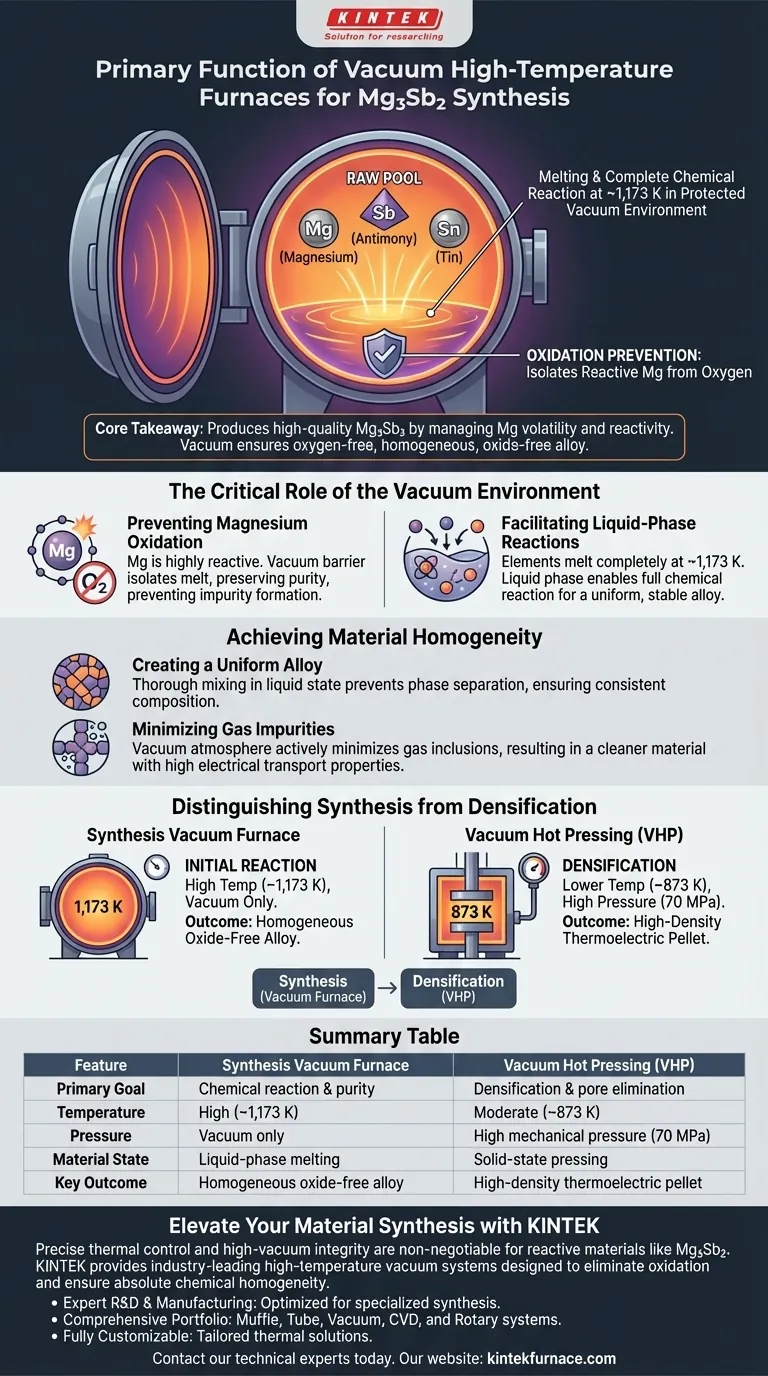

Die Hauptfunktion eines Vakuum-Hochtemperatur-Ofens bei der Synthese von Mg3Sb2 besteht darin, das Schmelzen und die vollständige chemische Reaktion der Rohstoffe – insbesondere Magnesium (Mg), Antimon (Sb) und Zinn (Sn) – in einer geschützten Umgebung zu ermöglichen. Durch den Betrieb bei Temperaturen um 1.173 K im Vakuum erleichtert der Ofen eine Flüssigphasenreaktion und verhindert gleichzeitig streng die Oxidation des hochreaktiven Magnesiums.

Kernbotschaft Die Herstellung von hochwertigem Mg3Sb2 erfordert die Kontrolle der Flüchtigkeit und Reaktivität von Magnesium. Der Vakuumofen löst dieses Problem, indem er eine sauerstofffreie thermische Umgebung bietet, die es den Rohstoffen ermöglicht, sich vor der weiteren Verarbeitung zu einer homogenen, oxidfreien Legierung zu vermischen.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung der Magnesiumoxidation

Die größte Herausforderung bei der Synthese von Mg3Sb2 ist die chemische Natur von Magnesium. Magnesium ist hochreaktiv und neigt bei hohen Temperaturen schnell zur Oxidation, wenn es Sauerstoff ausgesetzt wird.

Eine normale Ofenumgebung würde zur Bildung von Verunreinigungen führen und die endgültigen thermoelektrischen Eigenschaften des Materials beeinträchtigen. Die Vakuumumgebung schafft eine Barriere, die die Schmelze von Sauerstoff isoliert und die Reinheit des Magnesiums bewahrt.

Ermöglichung von Flüssigphasenreaktionen

Um eine richtige Verbindung zu bilden, müssen die Rohstoffe in einen flüssigen Zustand übergehen, um auf atomarer Ebene zu interagieren. Der Ofen hält eine bestimmte hohe Temperatur, typischerweise um 1.173 K.

Bei dieser Temperatur schmelzen die festen Elemente Mg, Sb und Sn vollständig. Diese Flüssigphase ist entscheidend dafür, dass die Komponenten eine vollständige chemische Reaktion eingehen, was zu einer gleichmäßigen und chemisch stabilen Legierung führt.

Erreichung der Materialhomogenität

Erzeugung einer gleichmäßigen Legierung

Die thermoelektrische Leistung hängt stark von der Konsistenz des Materials ab. Der Hochtemperatur-Vakuumprozess stellt sicher, dass der synthetisierte Barren homogen ist.

Indem die Elemente im flüssigen Zustand gründlich vermischt werden, verhindert der Ofen die Phasentrennung. Dies stellt sicher, dass das endgültige feste Material eine konsistente Zusammensetzung über sein gesamtes Volumen aufweist.

Minimierung von Gasverunreinigungen

Über die Verhinderung der Oxidation hinaus minimiert die Vakuumatmosphäre aktiv die Einschlüsse anderer Gasverunreinigungen.

Dies führt zu einer "saubereren" Materialstruktur. Die Reduzierung von Gas-Einschlüssen in dieser Anfangsphase ist entscheidend für die Aufrechterhaltung hoher elektrischer Transporteigenschaften im Endgerät.

Unterscheidung von Synthese und Verdichtung

Verständnis des Prozessablaufs

Es ist entscheidend, den Syntheseofen nicht mit dem Vakuum-Heißpressen (VHP)-Ofen zu verwechseln, da diese unterschiedliche Zwecke in der Produktionslinie erfüllen.

Der oben beschriebene Hochtemperatur-Vakuumofen wird für die Anfangsreaktion verwendet (Schmelzen bei ~1.173 K ohne Druck).

Die Rolle des Vakuum-Heißpressens (VHP)

Im Gegensatz dazu wird VHP später zur Verdichtung eingesetzt. Es arbeitet bei niedrigeren Temperaturen (z. B. 873 K), übt aber hohen mechanischen Druck aus (z. B. 70 MPa).

Während sich der Syntheseofen auf die chemische Bildung und Reinheit konzentriert, konzentriert sich der VHP-Ofen auf die Beseitigung von Poren und die Maximierung der mechanischen Dichte.

Die richtige Wahl für Ihr Ziel

Um Ihren Mg3Sb2-Produktionsprozess zu optimieren, stellen Sie sicher, dass Sie die richtige Ausrüstung für die richtige Entwicklungsphase einsetzen:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie den Vakuum-Hochtemperatur-Ofen, um Rohstoffe bei 1.173 K zu schmelzen und sicherzustellen, dass das Magnesium während der Reaktion unoxidiert bleibt.

- Wenn Ihr Hauptaugenmerk auf Materialdichte liegt: Verwenden Sie nach der Synthese ein Vakuum-Heißpresssystem (VHP), um Druck (70 MPa) anzuwenden und Porosität zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Homogenität liegt: Stellen Sie sicher, dass Ihr Syntheseofen eine stabile Temperatur von 1.173 K aufrechterhalten kann, um eine vollständige Flüssigphasenmischung vor dem Abkühlen zu ermöglichen.

Die Beherrschung des Vakuum-Syntheseschritts ist die Grundlage für die Erzielung von Hochleistungs-Thermoelektrika.

Zusammenfassungstabelle:

| Merkmal | Synthese-Vakuumofen | Vakuum-Heißpressen (VHP) |

|---|---|---|

| Hauptziel | Chemische Reaktion & Reinheit | Verdichtung & Poreneliminierung |

| Temperatur | Hoch (~1.173 K) | Moderat (~873 K) |

| Druck | Nur Vakuum | Hoher mechanischer Druck (70 MPa) |

| Materialzustand | Flüssigphasenschmelze | Festkörperpressen |

| Schlüsselergebnis | Homogene oxidfreie Legierung | Hochdichte thermoelektrische Pellets |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise thermische Kontrolle und hohe Vakuumintegrität sind für reaktive Materialien wie Mg3Sb2 nicht verhandelbar. KINTEK bietet branchenführende Hochvakuum-Systeme, die entwickelt wurden, um Oxidation zu vermeiden und absolute chemische Homogenität in Ihrer Forschung und Produktion zu gewährleisten.

Unser Vorteil für Sie:

- Experten F&E & Fertigung: Zuverlässige Systeme, optimiert für spezialisierte thermoelektrische Synthese.

- Umfassendes Portfolio: Von Muffel- und Röhrenöfen bis hin zu fortschrittlichen Vakuum-, CVD- und Rotationssystemen.

- Vollständig anpassbar: Maßgeschneiderte thermische Lösungen, die Ihre spezifischen Temperatur- und Atmosphärenanforderungen erfüllen.

Bereit, überlegene Materialreinheit zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie präzise ist die Temperaturmessung und -überwachung in einem Vakuumofen? Erreichen Sie eine Genauigkeit von ±1,5°C und eine Gleichförmigkeit von ±5°C

- Welche Kühlsysteme sind in Labovakuumöfen verfügbar? Optimieren Sie Materialeigenschaften mit Präzision

- Welche Schritte umfasst der Vakuumofenprozess? Präzise Wärmebehandlung für sauberere, stärkere Teile meistern

- Welche industriellen Anwendungen haben Vakuumglühöfen? Erschließen Sie Materialperfektion für Ihre Branche

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Warum wird ein Vakuumtrockenschrank für Al2O3/TiC-Mischpulver bevorzugt? Verhinderung von Oxidation & Verbesserung der Dichte

- Welche Prozesse können Vakuum-Einsatzhärteöfen durchführen? Entdecken Sie vielseitige Wärmebehandlungslösungen

- Was sind die fünf Hauptvorteile der Verwendung eines Vakuumofenkühlers? Verbesserung der Prozesskontrolle und Produktqualität