Im Kern ist ein Vakuum-Einsatzhärteofen ein fortschrittliches Wärmebehandlungssystem, das für weit mehr als nur das Einsatzhärten konzipiert ist. Zu seinen Hauptfunktionen gehören das Einsatzhärten bei niedrigem Druck (LPC), Carbonitrieren und das anschließende Abschrecken in Öl oder unter Hochdruckgas, um extrem harte, verschleißfeste Oberflächen auf Bauteilen zu erzeugen. Seine präzise Steuerung von Temperatur und Atmosphäre macht ihn jedoch zu einer äußerst vielseitigen Plattform für eine breite Palette thermischer Prozesse.

Der wahre Wert eines Vakuum-Einsatzhärteofens liegt nicht nur in seiner Fähigkeit, Einsatzhärten durchzuführen, sondern in seiner Eignung als multi-prozessuales Wärmebehandlungszentrum. Er ermöglicht die Durchführung komplexer, sequenzieller Prozesse in einem einzigen, kontaminationsfreien Zyklus und bietet ein Maß an Präzision und Teilequalität, das traditionelle atmosphärische Öfen nicht erreichen können.

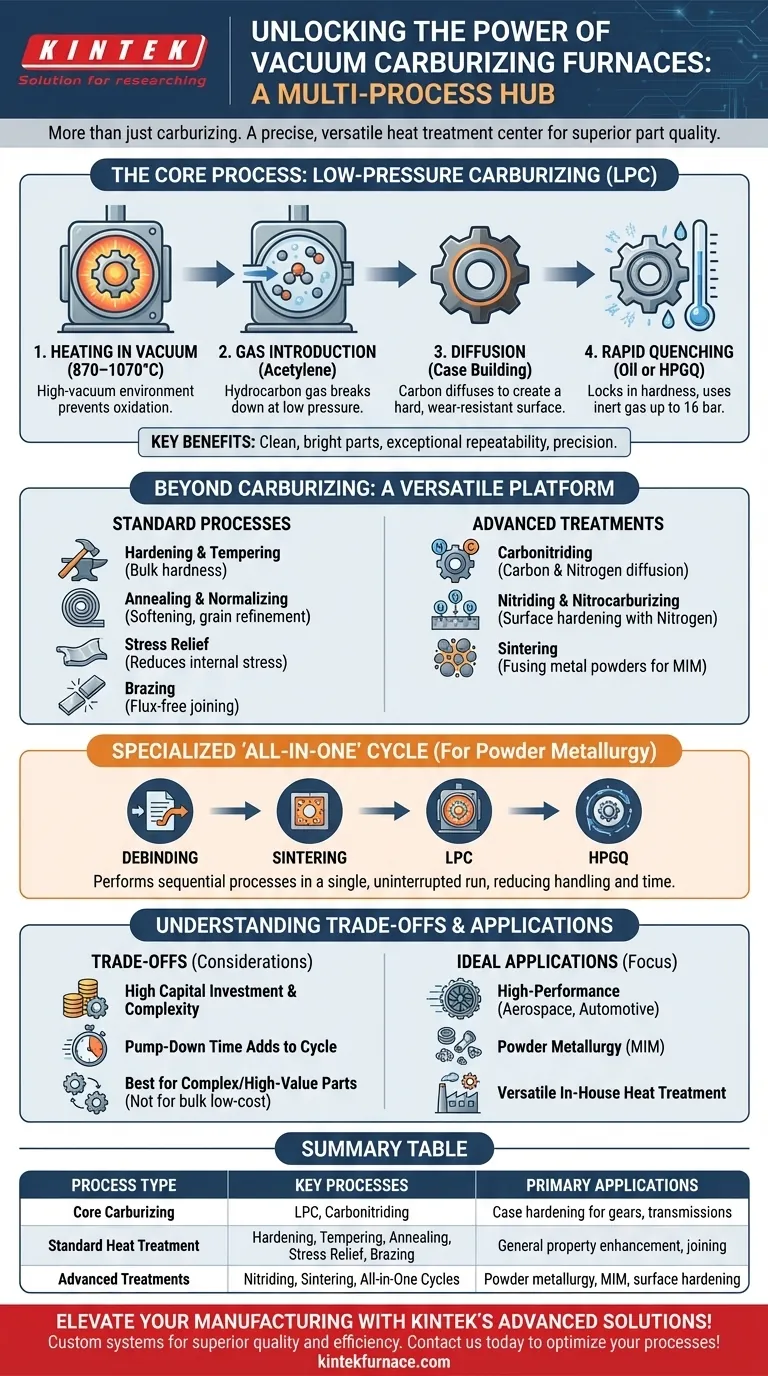

Der Kernprozess: Einsatzhärten bei niedrigem Druck (LPC)

Der charakteristische Prozess dieses Ofens ist das Vakuum- oder Niederdruck-Einsatzhärten (LPC). Diese moderne Aufhärtungstechnik unterscheidet sich grundlegend von herkömmlichen Methoden.

Wie LPC funktioniert

Der Prozess beginnt damit, dass Stahlbauteile in einer Hochvakuumkammer auf typischerweise 870–1070 °C erhitzt werden.

Sobald die Temperatur erreicht ist, wird ein kohlenwasserstoffhaltiges Gas wie Acetylen bei sehr niedrigem Druck (wenige Millibar) eingeleitet. Dieses Gas zersetzt sich, wodurch elementarer Kohlenstoff in die Stahloberfläche diffundieren kann.

Dieser Zyklus aus dem Einleiten von Gas und dessen Diffusionszeit wird wiederholt, um eine kohlenstoffreiche Schicht, das sogenannte „Randschicht“, präzise auf eine festgelegte Tiefe aufzubauen.

Die entscheidende Rolle des Abschreckens

Das Hinzufügen von Kohlenstoff bereitet das Material nur vor. Um die gewünschte Härte zu erreichen, müssen die Teile schnell abgekühlt oder abgeschreckt werden.

Vakuumöfen integrieren diesen Schritt nahtlos, indem sie entweder ein Eintauch-Ölabschreckung oder, häufiger, eine Hochdruckgasabschreckung (HPGQ) mit Inertgasen wie Stickstoff oder Helium bei Drücken bis zu 16 bar verwenden.

Wesentliche Vorteile des LPC-Verfahrens

Die VakUUm-Umgebung verhindert die Oberflächenoxidation, was zu sauberen, glänzenden Teilen führt, die oft keine Nachbehandlung erfordern.

Die Mikroprozessorsteuerung des gesamten Zyklus stellt sicher, dass jede Charge mit außergewöhnlicher Wiederholbarkeit und Präzision behandelt wird, was für Hochleistungsbranchen wie die Luft- und Raumfahrt von entscheidender Bedeutung ist.

Jenseits des Einsatzhärtens: Eine Multi-Prozess-Plattform

Die Fähigkeit eines Vakuumofens, Temperatur und Atmosphäre präzise zu steuern, macht ihn für eine Vielzahl thermischer Prozesse geeignet und konsolidiert die Arbeit mehrerer Maschinen in einer einzigen.

Standard-Wärmebehandlungsprozesse

Da es sich im Grunde um eine Hochtemperatur-Vakuumkammer handelt, kann der Ofen problemlos Standardprozesse wie die folgenden durchführen:

- Härten & Anlassen: Erzielung spezifischer Gefügehärten und Zähigkeit des Werkstoffs.

- Glühen & Normalisieren: Erweichen des Materials oder Verfeinern der Kornstruktur.

- Spannungsarmglühen: Reduzierung innerer Spannungen, die durch Fertigung oder Schweißen entstehen.

- Löten: Verbinden von Materialien unter Verwendung eines Lotmetalls in einer sauberen, flussmittelfreien Umgebung.

Fortschrittliche Oberflächen- und Materialbehandlungen

Die Fähigkeiten des Ofens erstrecken sich auch auf andere hochentwickelte Prozesse:

- Carbonitrieren: Ähnlich dem Einsatzhärten, jedoch werden sowohl Kohlenstoff als auch Stickstoff in die Oberfläche diffundiert, um die Verschleiß- und Ermüdungsbeständigkeit zu erhöhen.

- Nitrieren & Nitrocarburieren: Oberflächenhärteverfahren, die hauptsächlich Stickstoff verwenden.

- Sintern: Verschmelzen von Metallpulvern zu einer festen Masse, häufig bei Metal Injection Molding (MIM) und in der Pulvermetallurgie verwendet.

Spezialisierte „Alles-in-Einem“-Zyklen

Ein einzigartiger Vorteil für die Pulvermetallurgie ist die Möglichkeit, einen „Alles-in-Einem“-Zyklus durchzuführen. Der Ofen kann Entbindern, Sintern, Einsatzhärten bei niedrigem Druck und Hochdruckgasabfurcken sequenziell in einem einzigen, ununterbrochenen Durchgang durchführen, wodurch der Handhabungsaufwand und die Gesamtzykluszeit drastisch reduziert werden.

Die Kompromisse verstehen

Obwohl diese Technologie leistungsstark ist, stellt sie nicht die universelle Lösung für alle Wärmebehandlungsanforderungen dar. Objektivität erfordert die Anerkennung ihrer spezifischen Kompromisse.

Kosten und Komplexität der Ausrüstung

Vakuumöfen stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Sie erfordern hochentwickelte Vakuumpumpensysteme, fortschrittliche Steuerungen (SPS, SCADA) und spezialisierte Wartung.

Überlegungen zur Zykluszeit

Die Zeit, die benötigt wird, um die Kammer auf ein tiefes Vakuum abzupumpen, muss in die Gesamtzykluszeit einbezogen werden. Bei einfachen, einstufigen Prozessen kann dies die Gesamtzeit manchmal länger machen als bei einem atmosphärischen Äquivalent.

Prozess-Eignung

Das Vakuum-Einsatzhärten ist ideal für komplexe Geometrien und hochwertige Bauteile, bei denen Präzision, Sauberkeit und die Abwesenheit von Oberflächenoxidation entscheidend sind. Für die einfache, Massenbehandlung von kostengünstigen Teilen können traditionelle atmosphärische Öfen wirtschaftlicher sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten liegt (z. B. Luftfahrtgetriebe, Automobilgetriebe): Die überlegene Randgleichmäßigkeit, Sauberkeit und Prozesswiederholbarkeit von LPC ist die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf Pulvermetallurgie-Teilen liegt: Die Fähigkeit des Ofens, einen „Alles-in-Einem“-Zyklus vom Sintern bis zur Randschichthärtung durchzuführen, bietet unübertroffene Effizienz und Teileintegrität.

- Wenn Ihr Hauptaugenmerk auf vielseitiger Inhouse-Wärmebehandlung liegt: Ein Vakuumofen konsolidiert viele Prozesse in einer Maschine und bietet maximale Flexibilität für eine vielfältige Palette hochwertiger Teile.

Letztendlich verschafft Ihnen ein Vakuum-Einsatzhärteofen ein Maß an Prozesskontrolle und Teilequalität, das für die moderne Fertigung mit hohen Spezifikationen unerlässlich ist.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselprozesse | Hauptanwendungen |

|---|---|---|

| Kern-Einsatzhärten | Niederdruck-Einsatzhärten (LPC), Carbonitrieren | Randschichthärtung für Getriebe, Kraftübertragungen in Luft- und Raumfahrt sowie Automobilindustrie |

| Standard-Wärmebehandlung | Härten, Anlassen, Glühen, Spannungsarmglühen, Löten | Allgemeine Materialeigenschaftsverbesserung, Verbinden |

| Fortgeschrittene Behandlungen | Nitrieren, Sintern, Alles-in-Einem-Zyklen | Pulvermetallurgie, MIM, Oberflächenhärtung |

Steigern Sie Ihre Fertigung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bieten wir diverse Labore mit maßgeschneiderten Systemen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefern überlegene Teilequalität und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Wärmebehandlungsprozesse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung