In einem Labovakuumofen erfolgt die Abkühlung hauptsächlich durch drei Methoden: Abschrecken mit Inertgas, Abschrecken in Flüssigkeit (Öl) und kontrolliertes langsames Abkühlen. Diese Systeme arbeiten zusammen mit externen wassergekühlten Mänteln, die den Ofen selbst vor Überhitzung schützen. Die gewählte Methode ist entscheidend, da sie direkt die endgültigen metallurgischen Eigenschaften des Werkstücks bestimmt.

Die Auswahl eines Kühlsystems hängt nicht vom Ofen ab, sondern vom Material. Die Kernherausforderung besteht darin, die Abkühlrate – von extrem schnell bis bewusst langsam – auf die präzise Phasenumwandlung oder Spannungsentlastung abzustimmen, die erforderlich ist, um die gewünschten Materialeigenschaften zu erzielen.

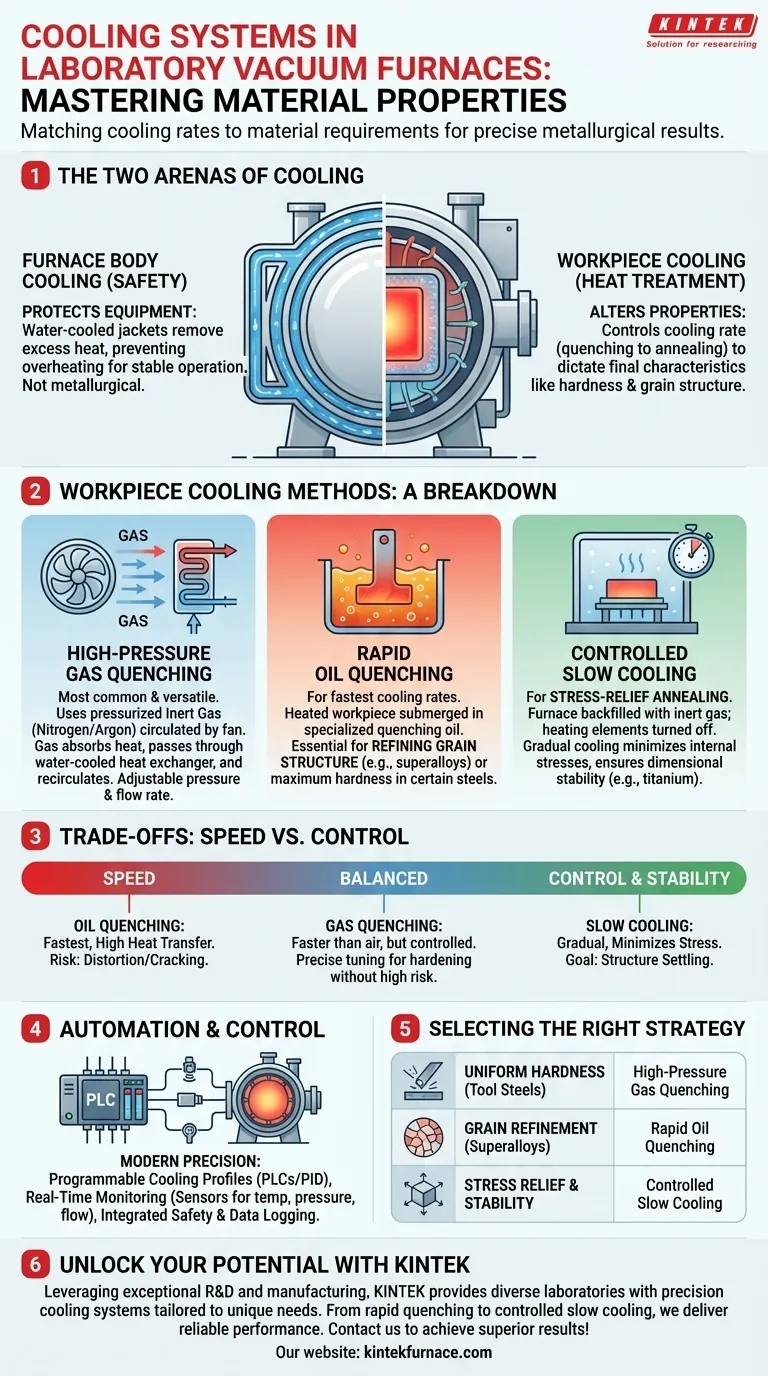

Die zwei Bereiche der Kühlung

In jedem Vakuumofen findet die Kühlung in zwei unterschiedlichen Bereichen statt: am Ofenkörper selbst und am bearbeiteten Material (dem Werkstück). Die Verwechslung dieser beiden Bereiche ist ein häufiger Fehler.

Kühlung des Ofenkörpers

Die einzige Aufgabe dieses Systems besteht darin, die Ausrüstung zu schützen. Wasserkühlungsmäntel werden um die Ofenkammer zirkuliert, um überschüssige Wärme abzuführen, Überhitzung der Ofenwände zu verhindern und einen sicheren, stabilen Betrieb zu gewährleisten. Dies ist eine Sicherheits- und Betriebsfunktion, kein metallurgischer Prozess.

Kühlung des Werkstücks (Wärmebehandlung)

Dies ist der Prozess, der die Eigenschaften des Materials im Ofen direkt verändert. Das Ziel hierbei ist es, die Abkühlrate des Werkstücks zu steuern, die von extrem schnell (Abschrecken) bis sehr langsam (Glühen) reichen kann.

Aufschlüsselung der Werkstückkühlmethoden

Die Methode zur Kühlung des Werkstücks ist die kritischste Entscheidung im Wärmebehandlungsprozess. Sie bestimmt die endgültigen Eigenschaften wie Härte, Kornstruktur und innere Spannungen.

Hochdruck-Gasabschrecken

Dies ist die gebräuchlichste und vielseitigste Methode. Nach dem Aufheizzyklus wird die Kammer mit einem hochreinen Inertgas, typischerweise Stickstoff oder Argon, wieder befüllt.

Dieses Gas wird unter Druck gesetzt, manchmal auf das Doppelte des atmosphärischen Drucks oder mehr, und durch einen Ventilator zirkuliert. Es nimmt Wärme vom heißen Werkstück auf und wird dann durch einen wassergekühlten Wärmetauscher geleitet, um die Wärme abzuführen, bevor es wieder zirkuliert wird. Dieser Zyklus wiederholt sich, bis das Teil abgekühlt ist.

Schnelles Ölabschrecken

Für Abkühlraten, die mit Gas nicht erreicht werden können, wird das Ölabschrecken eingesetzt. Das erhitzte Werkstück wird in ein Bad aus speziellem Abschrecköl getaucht.

Dies ermöglicht einen extrem schnellen Wärmeübergang, der für die Feinjustierung der Kornstruktur bei Materialien wie Nickelbasis-Superlegierungen oder das Erreichen maximaler Härte bei bestimmten Stahllegierungen notwendig ist.

Kontrolliertes langsames Abkühlen

Das Gegenteil des Abschreckens, das langsame Abkühlen, wird für Prozesse wie die Spannungsarmglühung verwendet. Anstatt schnell abzukühlen, wird der Ofen einfach mit einem Inertgas zurückgespült und die Heizelemente werden ausgeschaltet.

Dadurch kann das Teil über einen längeren Zeitraum allmählich abkühlen, wodurch die Einführung neuer innerer Spannungen minimiert wird. Dies ist entscheidend für die Aufrechterhaltung der Formstabilität von Bauteilen, insbesondere bei Materialien wie Titan.

Die Abwägungen verstehen: Geschwindigkeit vs. Kontrolle

Die Wahl zwischen Gas, Öl und langsamer Kühlung beinhaltet einen grundlegenden Kompromiss zwischen Kühlgeschwindigkeit, Prozesskontrolle und dem Risiko von Materialschäden.

Die Notwendigkeit der Geschwindigkeit: Ölabschrecken

Das Ölabschrecken bietet die schnellsten Abkühlraten. Diese Geschwindigkeit geht jedoch auf Kosten der Kontrolle und birgt aufgrund des thermischen Schocks ein höheres Risiko von Verformungen oder sogar Rissen des Teils. Es ist bestimmten Legierungen vorbehalten, die dies erfordern.

Der ausgewogene Ansatz: Gasabschrecken

Das Gasabschrecken ist deutlich schneller als das Abkühlen an der Luft, aber kontrollierter und weniger aggressiv als Öl. Die Abkühlrate kann durch Anpassung des Gasdrucks und der Durchflussrate präzise eingestellt werden, was eine hervorragende Vielseitigkeit beim Härten von Werkzeugstählen und anderen Legierungen ohne hohes Verzugsrisiko bietet.

Das Ziel der Präzision: Langsames Abkühlen

Beim langsamen Abkühlen stehen Kontrolle und Stabilität an erster Stelle. Das Ziel ist nicht die Einleitung einer Phasenänderung, sondern das Beruhigen der inneren Struktur des Materials, um während der Herstellung oder früherer Wärmebehandlungen aufgebaute Spannungen abzubauen.

Die Rolle von Automatisierung und Steuerung

Moderne Laboröfen verlassen sich bei diesen kritischen Prozessen nicht auf manuelle Bedienung. Hochentwickelte Automatisierung gewährleistet Präzision und Wiederholbarkeit.

Programmierbare Kühlprofile

Öfen verwenden Programmierbare Logik-Controller (SPS) oder PID-Systeme, die es dem Bediener ermöglichen, präzise, mehrstufige Kühlprofile zu definieren. Sie können eine spezifische Abkühlrate (z. B. °C pro Minute), Haltezeiten und Gasdrücke programmieren.

Echtzeitüberwachung

Eingebettete Sensoren überwachen kontinuierlich Temperatur, Druck und Gasfluss. Diese Daten liefern Echtzeit-Feedback an das Steuerungssystem und stellen sicher, dass der Kühlzyklus genau wie programmiert abläuft.

Integrierte Sicherheit und Daten

Diese Steuerungssysteme sind mit Sicherheitsfunktionen wie Übertemperaturschutz und automatischen Abschaltmechanismen integriert. Sie ermöglichen auch die Datenprotokollierung zur Prozessverifizierung, Qualitätskontrolle und Dokumentation der Forschung.

Auswahl der richtigen Kühlstrategie

Ihre Wahl muss sich am Endziel für Ihr Material orientieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung gleichmäßiger Härte bei Werkzeugstählen liegt: Hochdruck-Gasabschrecken bietet einen schnellen, aber hochgradig kontrollierbaren Kühlpfad.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur bei Nickelbasis-Superlegierungen liegt: Das schnelle Ölabschrecken ist die effektivste Methode, um die erforderliche Kühlgeschwindigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Formstabilität und Spannungsentlastung liegt: Kontrolliertes langsames Abkühlen durch Rückspülen mit Inertgas ist der erforderliche Ansatz.

Letztendlich ist die Beherrschung des Kühlzyklus genauso wichtig wie der Heizzyklus, um das volle Potenzial Ihrer Materialien auszuschöpfen.

Zusammenfassungstabelle:

| Kühlmethode | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Hochdruck-Gasabschrecken | Kontrollierte Kühlung durch Inertgas, einstellbarer Druck/Fluss | Härten von Werkzeugstählen, vielseitige Legierungsbehandlung |

| Schnelles Ölabschrecken | Schnellste Kühlung, hoher Wärmeübergang | Kornverfeinerung bei Superlegierungen, hochharten Stählen |

| Kontrolliertes langsames Abkühlen | Allmähliche Abkühlung, minimiert Spannungen | Spannungsarmglühen, Formstabilität bei Titan |

Schöpfen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus. Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bieten wir verschiedenen Laboren präzise Kühlsysteme, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten unterstützt werden. Ob Sie schnelles Abschrecken für Superlegierungen oder kontrolliertes langsames Abkühlen zur Spannungsentlastung benötigen, KINTEK liefert zuverlässige Leistung und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Herausforderungen bei der Wärmebehandlung unterstützen und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität