Grundsätzlich verlassen sich Industrien, die metallische Bauteile mit makellosen Oberflächen und außergewöhnlich gleichmäßigen mechanischen Eigenschaften benötigen, auf die Vakuumwärmebehandlung. Die prominentesten Beispiele sind die Luft- und Raumfahrt, die Automobilindustrie und das Gesundheitswesen, wo Materialversagen keine Option ist und die Leistung vorhersagbar und absolut sein muss. Dieses Verfahren wird gewählt, wenn eine herkömmliche Wärmebehandlung an der Luft inakzeptable Verunreinigungen, wie Oxide, einführen würde, die die Integrität des fertigen Teils beeinträchtigen.

Der Kernwert der Vakuumwärmebehandlung besteht nicht nur darin, ein Material zu erhitzen, sondern dies in einer ultrasauberen Umgebung zu tun. Durch das Entfernen von Luft und anderen Verunreinigungen verhindert der Prozess unerwünschte chemische Reaktionen und gewährleistet, dass das Material seine höchste potenzielle Reinheit, Festigkeit und Oberflächenqualität erreicht.

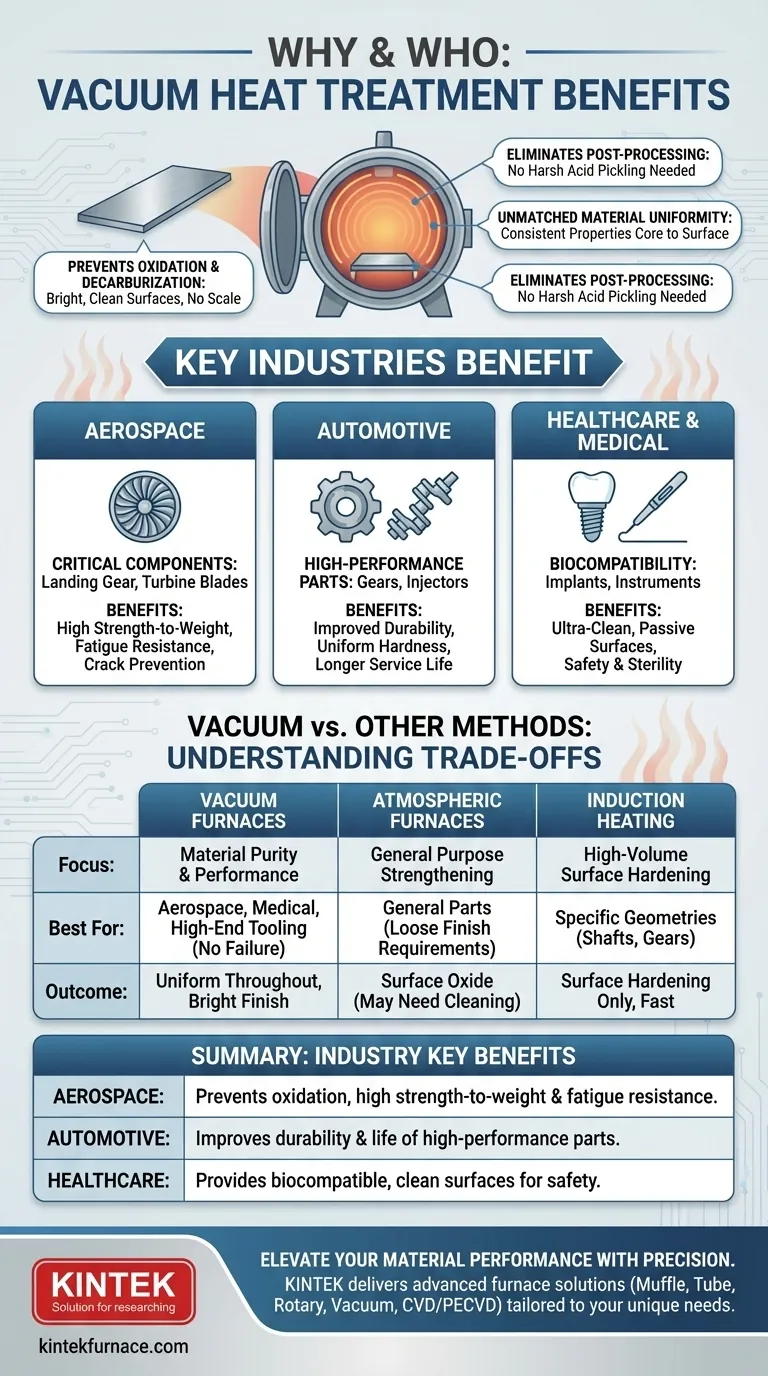

Das Grundprinzip: Warum ein Vakuum alles verändert

Die Wärmebehandlung modifiziert die innere Struktur eines Materials, um dessen Eigenschaften zu verbessern. Die Durchführung in einem Vakuumofen hebt den Prozess von einer einfachen Härtungs- oder Erweichungsoperation zu einem Präzisionswerkzeug für das Ingenieurwesen an.

Verhinderung von Oxidation und Entkohlung

Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, bilden sie eine Oxidschicht auf der Oberfläche. Dies ruiniert nicht nur die Oberflächengüte, sondern kann auch die Abmessungen eines Präzisionsteils verändern. Eine Vakuumumgebung entfernt definitionsgemäß den Sauerstoff, verhindert diese Reaktion vollständig und führt zu einem „blanken“ Finish, das keine anschließende Reinigung erfordert.

Erreichen einer unübertroffenen Materialgleichmäßigkeit

Ein Vakuumofen ermöglicht eine extrem präzise Kontrolle sowohl der Heiz- als auch der Abkühlraten. Dies stellt sicher, dass die gesamte Komponente, von der Oberfläche bis zum Kern, einem gleichmäßigen thermischen Zyklus ausgesetzt ist. Das Ergebnis ist eine konsistentere Kornstruktur, die zu vorhersagbaren und wiederholbaren mechanischen Eigenschaften wie Härte, Festigkeit und Zähigkeit im gesamten Bauteil führt.

Eliminierung von Nachbearbeitungsschritten

Bei Materialien wie Messing oder bestimmten Edelstählen erfordert die traditionelle Wärmebehandlung einen sekundären „Beiz“-Prozess unter Verwendung aggressiver Säuren, um die Oxidschicht zu entfernen. Die Vakuumwärmebehandlung liefert direkt aus dem Ofen ein sauberes, blankes Teil und eliminiert diesen kostspieligen, zeitaufwändigen und umweltschädlichen Schritt.

Ein genauerer Blick auf wichtige Branchen

Die Vorteile der Vakuumwärmebehandlung sind nicht theoretisch; sie sind entscheidend für die Funktion von Komponenten in den anspruchsvollsten Sektoren der Welt.

Luft- und Raumfahrt

In der Luft- und Raumfahrt müssen Komponenten das höchstmögliche Verhältnis von Festigkeit zu Gewicht und die höchste Ermüdungsbeständigkeit aufweisen. Oberflächen- oder unterirdische Fehler, die durch Oxidation entstehen, können Rissinitiierungsstellen für katastrophales Versagen sein. Die Vakuumbehandlung ist für kritische Teile wie Fahrwerkskomponenten, Turbinenschaufeln und Strukturverbindungselemente unerlässlich, um sicherzustellen, dass diese frei von solchen Defekten sind.

Automobilindustrie

Obwohl nicht alle Autoteile dieses Maß an Präzision erfordern, benötigen Hochleistungskomponenten dies. Zahnräder, Kurbelwellen und Komponenten von Einspritzdüsen sind enormen Belastungen und Verschleiß ausgesetzt. Die durch Vakuumwärmebehandlung bereitgestellte gleichmäßige Härte und saubere Oberflächen führen direkt zu verbesserter Haltbarkeit, längerer Lebensdauer und größerer Zuverlässigkeit.

Gesundheitswesen & Medizinprodukte

Die Biokompatibilität ist die Hauptsorge bei medizinischen Implantaten wie künstlichen Gelenken oder Zahnstiften sowie bei chirurgischen Instrumenten. Eine Oxidschicht kann eine nachteilige Reaktion des Körpers hervorrufen oder die Sterilität beeinträchtigen. Die Vakuumwärmebehandlung bietet eine makellos saubere, passive Oberfläche, die für sichere und wirksame medizinische Geräte unerlässlich ist.

Die Abwägungen verstehen

Die Vakuumwärmebehandlung ist ein überlegener Prozess, aber nicht die einzige Lösung. Das Verständnis seiner Position unter anderen Methoden ist der Schlüssel zu einer fundierten Entscheidung.

Vakuum vs. Atmosphärenöfen

Standard-Atmosphärenöfen sind einfacher und oft kostengünstiger für allgemeine Behandlungen, bei denen eine Oxidschicht akzeptabel ist oder später abgefräst wird. Vakuumöfen sind die spezifizierte Wahl, wenn Oberflächenintegrität, Sauberkeit und die Verhinderung chemischer Reaktionen von größter Bedeutung sind.

Vakuum vs. Induktionserwärmung

Die Induktionserwärmung ist extrem schnell, energieeffizient und eignet sich gut zur Automatisierung der Oberflächenhärtung spezifischer Teilegeometrien wie Wellen und Zahnräder. Sie ist jedoch in erster Linie eine Oberflächenbehandlung. Die Vakuumbehandlung eignet sich besser für die Verarbeitung komplexer Formen oder Chargen von Teilen, um gleichmäßige Eigenschaften über das gesamte Material und nicht nur an der Oberfläche zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von den Anforderungen des Endverbrauchs des Bauteils und den Budgetbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Die Vakuumwärmebehandlung ist die definitive Wahl für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik oder bei High-End-Werkzeugen, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung großer Stückzahlen liegt: Die Induktionserwärmung bietet unübertroffene Geschwindigkeit und Effizienz für bestimmte Geometrien, bei denen nur die Oberflächeneigenschaften verändert werden müssen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Verstärkung bei lockeren Anforderungen an die Oberflächengüte liegt: Ein Standard-Atmosphärenofen ist oft die kostengünstigste und praktischste Lösung.

Letztendlich geht es bei der Auswahl der richtigen Wärmebehandlungsmethode darum, die Prozessfähigkeiten mit Ihren technischen und kommerziellen Zielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Branche | Hauptvorteile |

|---|---|

| Luft- und Raumfahrt | Verhindert Oxidation, gewährleistet hohes Verhältnis von Festigkeit zu Gewicht und Ermüdungsbeständigkeit für kritische Komponenten wie Turbinenschaufeln. |

| Automobilindustrie | Verbessert die Haltbarkeit und Lebensdauer von Hochleistungsteilen wie Zahnrädern und Kurbelwellen durch gleichmäßige Härte. |

| Gesundheitswesen | Bietet biokompatible, saubere Oberflächen für medizinische Implantate und Instrumente, unerlässlich für Sicherheit und Sterilität. |

Bereit, Ihre Materialleistung mit präziser Wärmebehandlung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke kundenspezifische Anpassungsfähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Egal, ob Sie in der Luft- und Raumfahrt, der Automobilindustrie oder dem Gesundheitswesen tätig sind, wir können Ihnen helfen, überlegene Reinheit, Festigkeit und Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrer Branche zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung