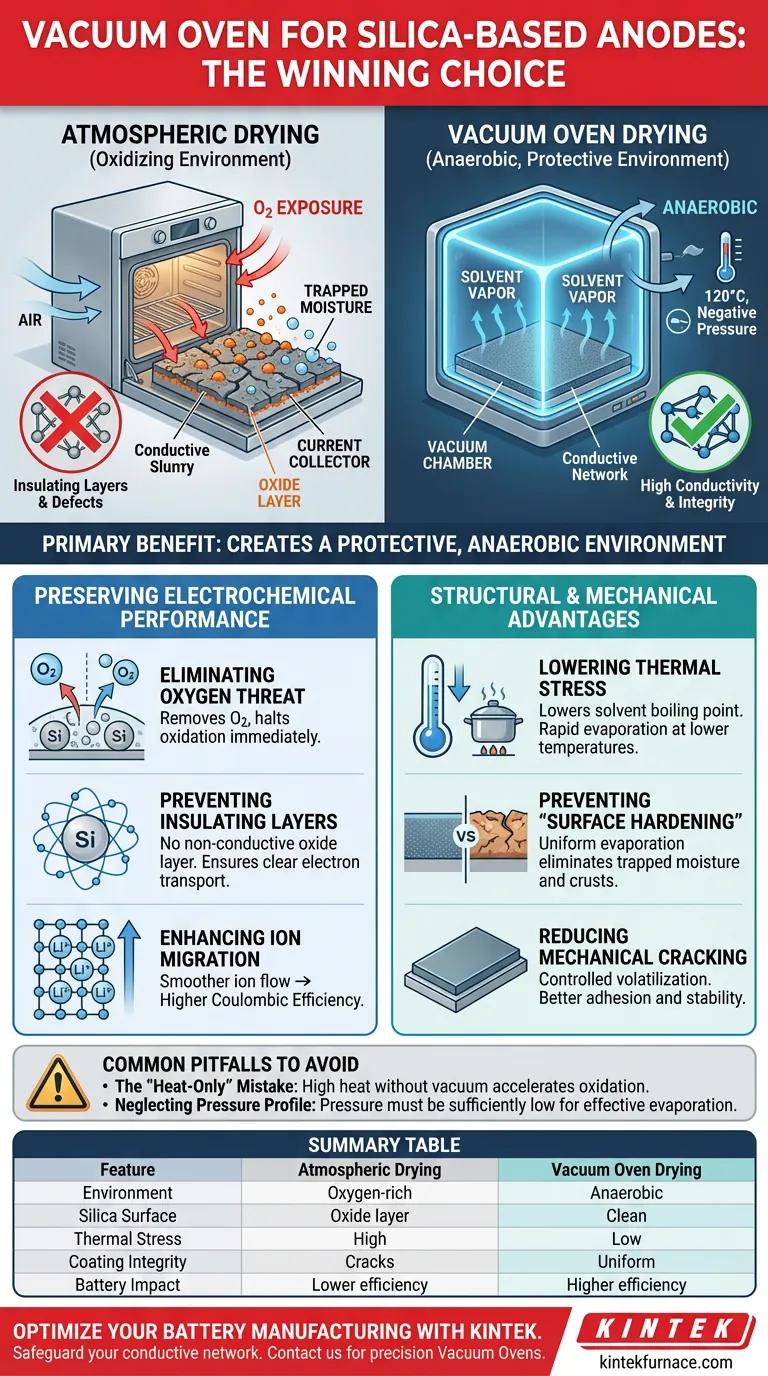

Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks für siliziumbasierte Anodenbeschichtungen ist die Schaffung einer schützenden, anaeroben Umgebung.

Durch den Betrieb bei Unterdruck (typischerweise bei 120 °C) ermöglicht der Ofen die Verdampfung von Lösungsmitteln und schließt gleichzeitig Sauerstoff streng aus. Dies verhindert die Oberflächenoxidation von Silizium-Nanopartikeln und stellt sicher, dass die Elektrode im Vergleich zur Trocknung unter atmosphärischem Druck eine hohe Leitfähigkeit und mechanische Integrität beibehält.

Kernbotschaft Die Vakuumumgebung ist entscheidend, da sie die Bildung nicht leitender Oxidschichten auf Siliziumpartikeln verhindert. Durch die Erhaltung des leitfähigen Netzwerks der Elektrode beseitigt dieser Prozess Hindernisse für die Ionenmigration und verbessert direkt die Coulomb-Effizienz der fertigen Lithium-Ionen-Batterie.

Bewahrung der elektrochemischen Leistung

Das dringende Bedürfnis in der Batterieherstellung besteht nicht nur darin, das Material zu trocknen, sondern seine chemischen Eigenschaften während des Prozesses zu bewahren. Die Trocknung unter atmosphärischem Druck setzt empfindliche Materialien reaktiven Elementen aus; die Vakuumtrocknung neutralisiert diese Bedrohung.

Beseitigung der Sauerstoffbedrohung

Siliziumbasierte Anoden sind sehr anfällig für Oxidation. Die Trocknung unter atmosphärischem Druck setzt die Beschichtung zwangsläufig Sauerstoff aus, der mit den Silizium-Nanopartikeln reagiert. Die Vakuumtrocknung entfernt Sauerstoff aus der Kammer und schafft eine anaerobe Umgebung, die diese chemischen Reaktionen sofort stoppt.

Verhinderung isolierender Schichten

Wenn Silizium oxidiert, bildet es eine nicht leitende Oxidschicht auf der Partikeloberfläche. Diese Schicht wirkt als elektrischer Isolator und stört das leitfähige Netzwerk innerhalb der Elektrode. Durch die Verhinderung dieser Schicht stellt der Vakuumtrockenschrank einen klaren Weg für den Elektronentransport sicher.

Verbesserung der Ionenmigration

Die durch Oxidation verursachten physikalischen Hindernisse blockieren nicht nur Elektronen, sondern behindern auch die Bewegung von Lithium-Ionen. Eine saubere, oxidfreie Siliziumoberfläche erleichtert eine reibungslosere Ionenmigration. Dies führt zu einer höheren Coulomb-Effizienz, einer kritischen Kennzahl für die Lebensdauer und Kapazität der Batterie.

Strukturelle und mechanische Vorteile

Über die chemische Konservierung hinaus bietet die Physik der Vakuumtrocknung eine überlegene strukturelle Kontrolle über die Elektrodenbeschichtung im Vergleich zu atmosphärischen Methoden.

Reduzierung von thermischem Stress

Der Vakuumdruck senkt den Siedepunkt von Lösungsmitteln erheblich. Dies ermöglicht eine schnelle Verdampfung von Lösungsmitteln bei niedrigeren Temperaturen, wodurch der thermische Stress auf die Beschichtung reduziert wird. Dies verhindert die thermische Zersetzung oder Agglomeration von Nanopartikeln, die oft durch die hohe Hitze verursacht werden, die bei der Trocknung unter atmosphärischem Druck erforderlich ist.

Verhinderung von "Oberflächenverhärtung"

Die Trocknung unter atmosphärischem Druck führt oft dazu, dass die Oberfläche der Aufschlämmung schneller trocknet als das Innere, wodurch eine harte "Kruste" entsteht. Diese Kruste schließt Feuchtigkeit im Inneren der Elektrode ein, was zu Defekten führt. Die Vakuumtrocknung fördert eine gleichmäßige Verdampfung, beseitigt eingeschlossene Feuchtigkeit und stellt sicher, dass das Bindemittel gleichmäßig verteilt ist.

Reduzierung von mechanischen Rissen

Schnelles, ungleichmäßiges Trocknen unter atmosphärischen Bedingungen führt häufig zu Oberflächenrissen. Die kontrollierte Verflüchtigung im Vakuumtrockenschrank erhält die Integrität der Beschichtung. Dies führt zu einer besseren Haftung zwischen dem aktiven Material und dem Stromkollektor, was die allgemeine mechanische Stabilität der Elektrode verbessert.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl die Vakuumtrocknung für diese Anwendung überlegen ist, kann ein Missverständnis des Prozesses zu suboptimalen Ergebnissen führen.

Der "Nur-Hitze"-Fehler

Ein häufiger Fehler ist die Annahme, dass hohe Hitze den Vakuumdruck ersetzen kann. Das Erhöhen der Temperatur ohne Vakuum beschleunigt die Oxidation und verschlechtert wahrscheinlich das Bindemittel. Sie müssen sich auf Unterdruck verlassen, nicht nur auf Hitze, um die Lösungsmittelverdampfung effizient zu steuern.

Vernachlässigung des Druckprofils

Es reicht nicht aus, einfach das Vakuum einzuschalten; der Druck muss niedrig genug sein, um den Siedepunkt des Lösungsmittels effektiv zu senken. Wenn der Druck nicht ausreichend reduziert wird, geht der Vorteil der Niedertemperaturverdampfung verloren. Dies kann zu verlängerten Trocknungszeiten und Restfeuchtigkeit tief in porösen Strukturen führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer siliziumbasierten Anoden zu maximieren, passen Sie Ihre Trocknungsstrategie an Ihre spezifischen technischen Ziele an.

- Wenn Ihr Hauptaugenmerk auf der Coulomb-Effizienz liegt: Priorisieren Sie die anaerobe Fähigkeit des Ofens, um die Bildung nicht leitender Oxidschichten auf dem Silizium strikt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Stabilität liegt: Nutzen Sie den Effekt des niedrigen Siedepunkts, um Rissbildung zu verhindern und eine gleichmäßige Bindemittelverteilung auf dem Stromkollektor zu gewährleisten.

Letztendlich ist der Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug; er ist ein chemisches Konservierungssystem, das das leitfähige Netzwerk Ihrer Batterie schützt.

Zusammenfassungstabelle:

| Merkmal | Trocknung unter atmosphärischem Druck | Vakuumtrocknung |

|---|---|---|

| Umgebung | Sauerstoffreich (oxidierend) | Anaerob (schützend) |

| Siliziumoberfläche | Bildet nicht leitende Oxidschicht | Bleibt sauber und leitfähig |

| Thermischer Stress | Hoch (erfordert hohe Siedepunkte) | Niedrig (Unterdruck senkt Siedepunkt) |

| Integrität der Beschichtung | Anfällig für Oberflächenverkrustung und Risse | Gleichmäßige Verdampfung; rissfrei |

| Auswirkungen auf die Batterie | Geringere Effizienz der Ionenmigration | Höhere Coulomb-Effizienz und Lebensdauer |

Optimieren Sie Ihre Batterieherstellung mit KINTEK

Lassen Sie nicht zu, dass Oxidation die Leistung Ihrer Elektroden beeinträchtigt. Die Präzisions-Vakuumtrockenschränke von KINTEK sind so konstruiert, dass sie die perfekte anaerobe Umgebung bieten und sicherstellen, dass Ihre siliziumbasierten Anoden maximale Leitfähigkeit und mechanische Integrität beibehalten.

Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an – alle anpassbar für die einzigartigen Hochtemperatur- und Trocknungsanforderungen Ihres Labors.

Bereit, Ihre Materialverarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Sohan Thombare, C.D. Lokhande. Synthesis and characterization of crystalline cristobalite alpha low silicon dioxide nanoparticles: a cost-effective anode for lithium-ion battery. DOI: 10.1007/s10854-024-13153-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erleichtert ein Hochvakuumtrocknungssystem das Trocknen von MgAlhfip? Gewährleistung der Reinheit von Magnesiumelektrolyten

- Wie trägt ein Hochvakuum-Temperofen zur Herstellung von 2D-Bi2Te3-Sb2Te3-Supragittern bei? Präzision thermische Technik

- Können Sie Vakuumlöten? Erzielen Sie unübertroffene Sauberkeit und Festigkeit der Verbindungen

- Was sind die Hauptfunktionen eines Labortrockenschranks bei der Herstellung von Aktivkohle aus Bananenschalen? Optimieren Sie jeden Prozessschritt

- Warum wird ein Vakuumofen zum Schmelzen von Schmuck bevorzugt? Erreichen Sie Reinheit und Präzision in Ihrem Handwerk

- Wie trägt die indirekte Gasheizung zur Effizienz von Vakuumöfen bei? Senkung der Kosten und Steigerung des ROI

- Was ist die Funktion eines Hochtemperatursinterofens? Vollständige Verdichtung für Metallkomponenten erreichen

- Was sind die beiden Haupttypen von Vakuumbrennofen-Kühlanlagen? Wählen Sie das Beste für die Effizienz Ihres Labors