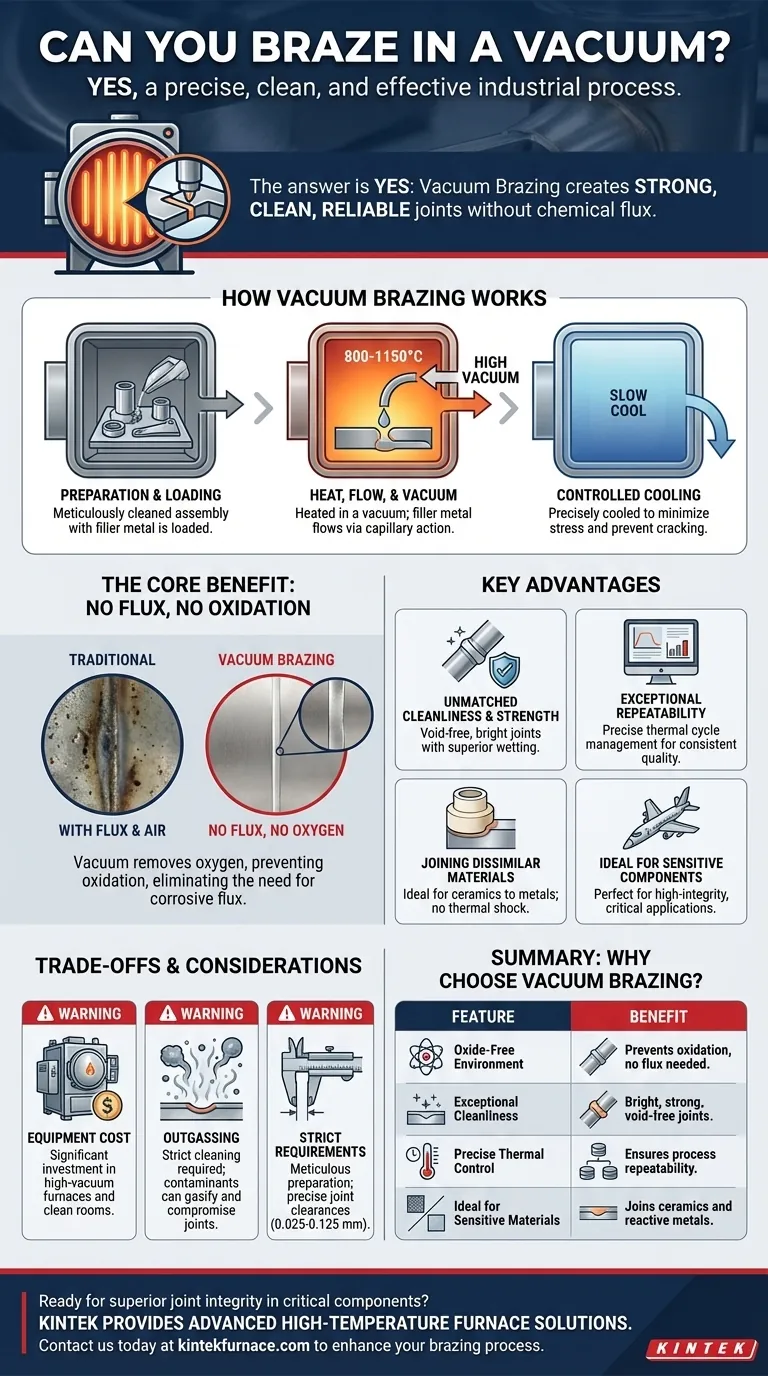

Ja, das Löten im Vakuum ist nicht nur möglich, sondern ein hochwirksamer und präziser industrieller Prozess. Diese als Vakuumlöten bekannte Methode beinhaltet das Erhitzen von zusammengebauten Teilen mit einem Lötmetall in einem Vakuumofen. Die Abwesenheit einer Atmosphäre verhindert Oxidation, macht den Einsatz von chemischem Flussmittel überflüssig und erzeugt außergewöhnlich saubere, starke und zuverlässige Verbindungen.

Das Vakuumlöten tauscht die Einfachheit traditioneller Methoden gegen unübertroffene Sauberkeit und Kontrolle ein. Es ist eine strategische Wahl für hochwertige Anwendungen, bei denen die Integrität der Verbindung und die Reinheit des Materials nicht verhandelbar sind.

Wie Vakuumlöten funktioniert

Das Vakuumlöten ist ein ofenbasiertes Verfahren, das auf einer kontrollierten Umgebung anstelle einer direkten Flamme beruht. Dieser grundlegende Unterschied ist die Quelle seiner einzigartigen Vorteile und Anforderungen.

Der Kernprozess: Erhitzen, Fließen und Abkühlen

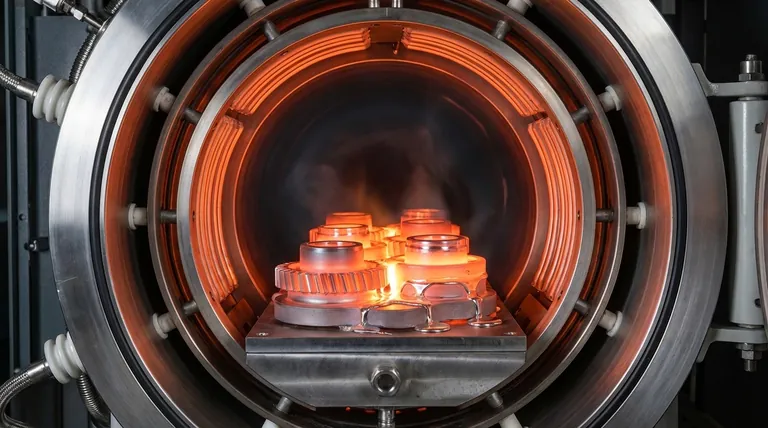

Zuerst werden die Komponenten sorgfältig gereinigt und zusammengebaut, wobei das Lötmaterial an den Verbindungsstellen platziert wird. Die gesamte Baugruppe wird dann in einen Vakuumofen geladen.

Die Ofenkammer wird auf ein Hochvakuum gepumpt, wodurch Luft und andere atmosphärische Gase entfernt werden. Anschließend wird die Baugruppe auf eine bestimmte Temperatur erhitzt, typischerweise zwischen 800 °C und 1150 °C, was über dem Schmelzpunkt des Lötmetalls (seiner Liquidustemperatur) liegt.

Nach einer kurzen Haltezeit bei dieser Temperatur, um dem Lötmetall das Fließen in die Verbindungen durch Kapillarwirkung zu ermöglichen, wird die Baugruppe langsam und präzise abgekühlt. Dieses kontrollierte Abkühlen minimiert innere Spannungen und verhindert Rissbildung.

Die Rolle des Vakuums

Die Vakuumumgebung ist der Schlüssel zu dem Prozess. Durch die Entfernung von Sauerstoff verhindert es die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens.

Da sich keine Oxide bilden, entfällt die Notwendigkeit von Flussmittel – der ätzenden chemischen Paste, die bei anderen Lötverfahren zur Reinigung des Metalls verwendet wird. Dies führt zu einem saubereren Endprodukt ohne eingeschlossene Flussmittelrückstände, die später Korrosion verursachen könnten.

Schutzatmosphären

In einigen Fällen wird der Prozess in einem Teilvakuum durchgeführt, das mit einem reinen Inertgas wie Argon wieder aufgefüllt wird. Dies kann helfen, die Verdampfung bestimmter Elemente aus den Grundmetallen oder der Lötlegierung bei hohen Temperaturen und niedrigem Druck zu kontrollieren.

Hauptvorteile des Vakuumlötens

Die Wahl des Vakuumlötens ist eine bewusste Entscheidung, bei der Qualität und Wiederholbarkeit Vorrang vor Geschwindigkeit und Mobilität haben.

Unübertroffene Sauberkeit und Festigkeit der Verbindungen

Die resultierenden Verbindungen sind frei von Flussmittel und Oxiden, was sie außergewöhnlich sauber und hell macht. Diese makellose Umgebung ermöglicht eine überlegene Benetzung durch das Lötmetall, was zu lückenfreien Verbindungen mit maximaler Festigkeit führt.

Außergewöhnliche Prozesswiederholbarkeit

Vakuumöfen sind computergesteuert und ermöglichen eine präzise Steuerung des gesamten thermischen Zyklus – Aufheizraten, Haltezeiten und Abkühlraten. Dies stellt sicher, dass jedes Teil identisch verarbeitet wird, was für die Serienproduktion und Qualitätssicherung von entscheidender Bedeutung ist.

Verbinden unterschiedlicher und empfindlicher Materialien

Das langsame, gleichmäßige Erhitzen und Abkühlen in einer Ofenumgebung ist weitaus weniger aggressiv als eine direkte Flamme. Dies macht es ideal für das Verbinden empfindlicher oder unterschiedlicher Materialien, wie z. B. Keramiken mit Metallen, ohne thermische Schocks oder Verformungen zu verursachen.

Verständnis der Kompromisse und Herausforderungen

Die Präzision des Vakuumlötens bringt eine Reihe anspruchsvoller Anforderungen und potenzieller Schwierigkeiten mit sich.

Erheblicher Ausrüstungs- und Infrastrukturbedarf

Das Vakuumlöten erfordert eine erhebliche Investition in die Ausrüstung. Hochvakuumeinheiten, saubere Montagebereiche und hochentwickelte Prozesssteuerungssysteme sind teuer und erfordern spezialisierte Wartung.

Das Problem des Ausgasens

Alle Verunreinigungen auf den Teilen – wie Restreinigungsmittel, Öle oder sogar Wasserdampf – werden im Vakuum zu Gas (ausgasen). Dies kann die Umgebung kontaminieren und die Verbindung beeinträchtigen. Auch Binder, die in Lötpasten verwendet werden, müssen sorgfältig gehandhabt werden, um sicherzustellen, dass sie sauber verbrennen, ohne Rückstände zu hinterlassen.

Strenge Prozessanforderungen

Der Erfolg hängt von einer akribischen Vorbereitung ab. Die Spaltmaße der Verbindungen müssen präzise kontrolliert werden, typischerweise zwischen 0,025 mm und 0,125 mm, um eine ordnungsgemäße Kapillarwirkung zu gewährleisten. Die Teile müssen peinlich sauber sein, da das Vakuum bestehenden Schmutz oder dicke Oxidschichten nicht entfernt.

Wann sollte man Vakuumlöten wählen?

Die Entscheidung für das Vakuumlöten sollte auf den spezifischen Zielen Ihres Projekts basieren.

- Wenn Ihr Hauptaugenmerk auf hochintegren, kritischen Komponenten liegt: Das Vakuumlöten bietet die Festigkeit, Reinheit und Wiederholbarkeit, die für Luft- und Raumfahrt-, Medizin- und fortschrittliche Industrieanwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden empfindlicher oder unterschiedlicher Materialien liegt: Die präzise thermische Steuerung eines Vakuumofens ist ideal für das Verbinden komplexer Baugruppen, insbesondere solcher, die Keramiken oder reaktive Metalle umfassen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit, Portabilität oder kostengünstigen Reparaturen liegt: Eine einfachere Methode wie das Brennerschweißen oder Induktionslöten ist eine praktischere und zugänglichere Wahl.

Indem Sie die anspruchsvollen Anforderungen verstehen, können Sie das Vakuumlöten nutzen, um eine Verbindungsqualität zu erzielen, die andere Methoden einfach nicht erreichen können.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Oxidfreie Umgebung | Verhindert Oxidation und macht den Einsatz von chemischem Flussmittel überflüssig. |

| Außergewöhnliche Sauberkeit der Verbindung | Erzeugt helle, starke, lückenfreie Verbindungen ohne eingeschlossene Flussmittelrückstände. |

| Präzise thermische Steuerung | Gewährleistet Prozesswiederholbarkeit und ist ideal für empfindliche oder unterschiedliche Materialien. |

| Ideal für empfindliche Materialien | Geeignet für das Verbinden von Keramiken mit Metallen und reaktiven Metallen ohne thermischen Schock. |

Sind Sie bereit, eine überlegene Verbindungsintegrität für Ihre kritischen Komponenten zu erreichen?

KINTEK nutzt herausragende F&E- und hausinterne Fertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Vakuumlötbedürfnisse präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihren Lötprozess verbessern und unübertroffene Qualität liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen