Der Labortrockenschrank fungiert als kritisches Werkzeug zur Prozesskontrolle in drei verschiedenen Phasen der Umwandlung von Bananenschalen in Aktivkohle. Seine Hauptfunktionen bestehen darin, die rohe Biomasse für die mechanische Verarbeitung zu dehydrieren, das tiefe Eindringen chemischer Aktivierungsmittel zu ermöglichen und die endgültige Porenstruktur des gewaschenen Produkts zu stabilisieren.

Der Ofen ist nicht nur ein Dehydrator; er ist ein struktureller Stabilisator. Durch die Kontrolle des Feuchtigkeitsgehalts bei bestimmten Temperaturen ermöglicht er das physikalische Brechen der Biomasse, die chemische Fixierung von Aktivatoren wie KOH und die Erhaltung des endgültigen Kohlenstoffnetzwerks.

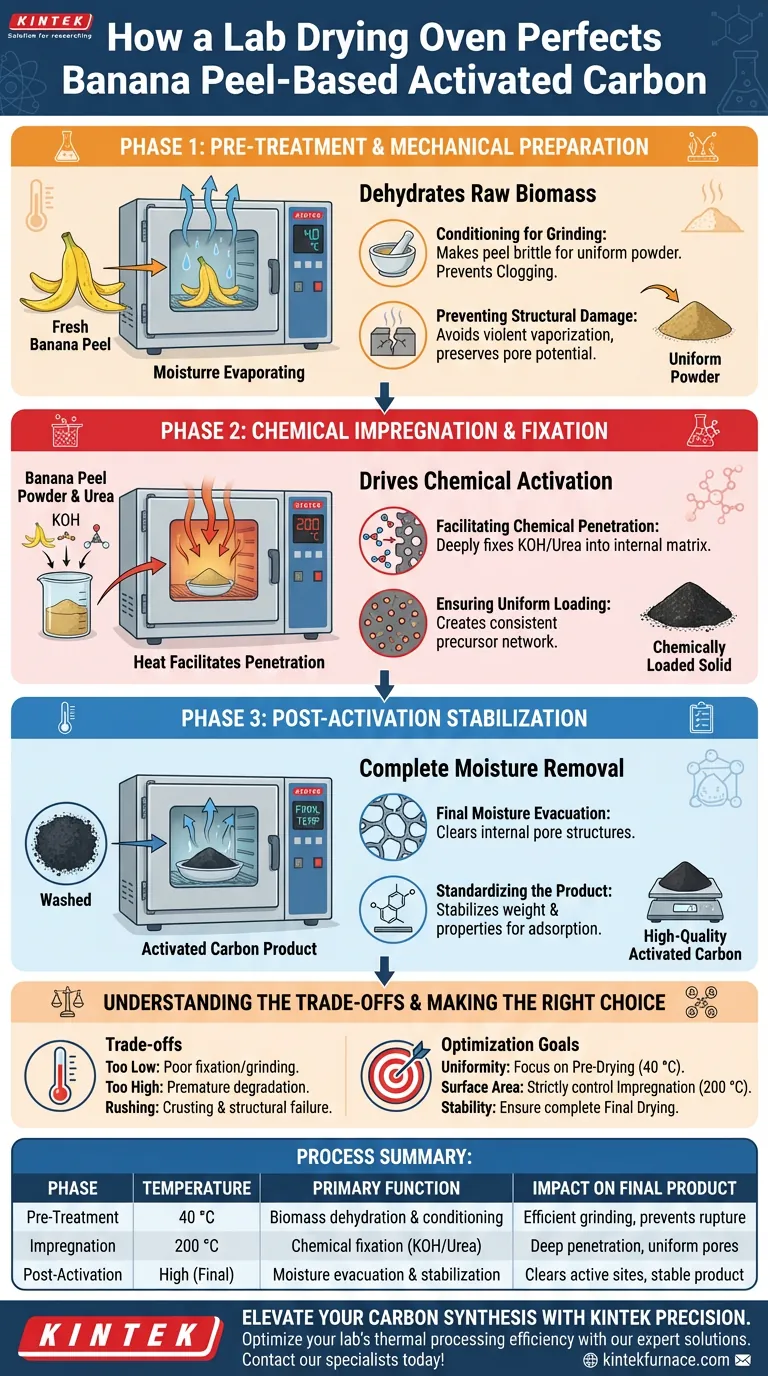

Phase 1: Vorbehandlung und mechanische Vorbereitung

Konditionierung für das Mahlen

Die erste Funktion des Ofens besteht darin, die rohen Bananenschalen für die Größenreduzierung vorzubereiten.

Durch Trocknen der rohen Biomasse bei einer niedrigen Temperatur von 40 °C entfernt der Ofen Oberflächenfeuchtigkeit, die die Schalen biegsam oder klebrig macht.

Diese Dehydrierung macht das Material spröde und stellt sicher, dass es effizient gemahlen werden kann, um ein gleichmäßiges Pulver zu erhalten, ohne die Mahlanlagen zu verstopfen.

Verhinderung von Strukturschäden

Während das Hauptziel die Mahleffizienz ist, dient diese Phase auch einer Schutzfunktion.

Das Entfernen physikalisch adsorbierter Feuchtigkeit verhindert eine gewaltsame Verdampfung während späterer Hochtemperaturphasen.

Ohne diese anfängliche Trocknung könnte eine schnelle Dampfausdehnung in einem Ofen die Biomasse zerreißen, was zu einem Kollaps der potenziellen Porenstruktur führen würde.

Phase 2: Chemische Imprägnierung und Fixierung

Ermöglichung des chemischen Eindringens

Sobald das Bananenschalenpulver mit chemischen Mitteln – insbesondere Kaliumhydroxid (KOH) und Harnstoff – gemischt wurde, treibt der Ofen den Aktivierungsprozess voran.

Diese Phase nutzt eine deutlich höhere Temperatur von 200 °C.

Diese Wärmebehandlung treibt die chemische Lösung tief in das Vorläufermaterial ein und stellt sicher, dass die Mittel nicht nur die Oberfläche bedecken, sondern in der inneren Matrix fixiert sind.

Gewährleistung einer gleichmäßigen Beladung

Die kontrollierte Wärme ermöglicht eine gleichmäßige Kristallisation der Aktivierungsmittel.

Diese Gleichmäßigkeit ist entscheidend für die Schaffung eines konsistenten Netzwerks von Mikro- und Mesoporen während der endgültigen Karbonisierung.

Sie verwandelt die Mischung von einer nassen Aufschlämmung in einen chemisch beladenen Feststoff, der zur thermischen Zersetzung bereit ist.

Phase 3: Stabilisierung nach der Aktivierung

Endgültige Feuchtigkeitsentfernung

Nachdem das karbonisierte Material gewaschen wurde, um Rückstände von Chemikalien zu entfernen, erfüllt der Ofen seine letzte Funktion.

Er wird verwendet, um die entstandene Aktivkohle vollständig zu trocknen.

Dieser Schritt stellt sicher, dass jegliche Feuchtigkeit aus den neu gebildeten inneren Porenstrukturen entfernt wird.

Standardisierung des Produkts

Diese endgültige Trocknungsphase stabilisiert das Gewicht und die Eigenschaften der Kohle.

Sie stellt sicher, dass das Material chemisch stabil und für Adsorptionsanwendungen bereit ist.

Das Verbleiben von Feuchtigkeit in den Poren in diesem Stadium würde das Gewicht künstlich erhöhen und die für die Filtration benötigten aktiven Zentren blockieren.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Die Wahl der richtigen Temperatur für jede Phase ist ein kritischer Balanceakt.

Wenn die Temperatur zu niedrig ist, bleibt Feuchtigkeit eingeschlossen, was zu schlechtem Mahlen oder unvollständiger chemischer Fixierung führt.

Wenn die Temperatur zu hoch ist (insbesondere während der Vortrocknung), besteht die Gefahr einer vorzeitigen thermischen Zersetzung oder Verbrennung der organischen Bestandteile, bevor die Aktivierung überhaupt beginnt.

Prozesszeit vs. Effizienz

Das Trocknen im Ofen ist oft der zeitaufwändigste Schritt im Syntheseprozess.

Wenn dieser Schritt durch Erhöhung der Hitze überstürzt wird, kann es zu Verkrustungen kommen, bei denen die Außenseite schnell trocknet und die Feuchtigkeit im Inneren einschließt.

Diese eingeschlossene Feuchtigkeit kann zu strukturellem Versagen führen, wenn das Material schließlich extremer Hitze im Karbonisierungsofen ausgesetzt wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Aktivkohle auf Bananenschalenbasis zu maximieren, richten Sie Ihre Ofennutzung an Ihren spezifischen Verarbeitungszielen aus:

- Wenn Ihr Hauptaugenmerk auf Partikelgleichmäßigkeit liegt: Priorisieren Sie eine gründliche Vortrocknung bei 40 °C, um die Sprödigkeit und Mahlbarkeit der rohen Schalen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung der Oberfläche liegt: Kontrollieren Sie streng die Imprägnierungsphase bei 200 °C, um sicherzustellen, dass KOH und Harnstoff tief in den Kohlenstoffvorläufer eindringen.

- Wenn Ihr Hauptaugenmerk auf Lagerstabilität liegt: Stellen Sie sicher, dass die endgültige Trocknungsphase vollständig ist, um die Wiederaufnahme von Feuchtigkeit und die Blockierung von Poren zu verhindern.

Präzision beim Trocknen bestimmt die Integrität der endgültigen Kohlenstoffstruktur.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Hauptfunktion | Auswirkung auf das Endprodukt |

|---|---|---|---|

| Vorbehandlung | 40 °C | Dehydrierung & Konditionierung der Biomasse | Gewährleistet effizientes Mahlen und verhindert strukturelle Risse |

| Imprägnierung | 200 °C | Chemische Fixierung (KOH/Harnstoff) | Ermöglicht tiefes Eindringen für gleichmäßige Porenentwicklung |

| Nach der Aktivierung | Hoch (Endgültig) | Feuchtigkeitsentfernung & Stabilisierung | Befreit aktive Zentren und gewährleistet chemische/Gewichtsstabilität |

Verbessern Sie Ihre Kohlenstoffsynthese mit KINTEK-Präzision

Präzise thermische Kontrolle ist der Unterschied zwischen einer kollabierten Struktur und einem Adsorbens mit hoher Oberfläche. KINTEK bietet branchenführende Laborlösungen, die auf die Verarbeitung von Biomasse und Materialwissenschaften zugeschnitten sind. Mit Unterstützung von Experten aus Forschung und Entwicklung sowie Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar.

Bereit, die Effizienz der thermischen Verarbeitung in Ihrem Labor zu optimieren?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Joanna Sreńscek-Nazzal, Beata Michalkiewicz. Chemical Activation of Banana Peel Waste-Derived Biochar Using KOH and Urea for CO2 Capture. DOI: 10.3390/ma17040872

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie unterstützt ein Vakuumofen die Infiltration von CsPbCl3-Vorläufern in MSN? Optimieren Sie Ihre Nano-Infiltration

- Was ist Vakuumaufkohlen oder Niederdruckaufkohlen (LPC)? Präzises Randschichthärten für Stahl freischalten

- Wie optimiert die zweistufige Wärmebehandlung in einem Vakuum-Sinterofen HA/Ti-Gerüste? Beherrschen Sie den Herstellungsprozess

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem Standardofen für Fe3Al und CNTs? Schützen Sie Ihre Verbundwerkstoffe

- Was sind die Vorteile einer reinen Filzisolierung? Steigern Sie Effizienz und Präzision in Hochtemperaturprozessen

- Was ist die Hauptaufgabe eines Vakuum-Widerstandsheizofens beim Hartlöten von TC4-Titanlegierungen?

- Wie trägt ein hochpräziser Vakuumtrockenschrank zur Herstellung von LiFePO4-Elektrodenschlämmen bei?

- Wie werden Herausforderungen beim Vakuumlöten im Ofendesign gemeistert? Präzision und Reinheit für starke Verbindungen