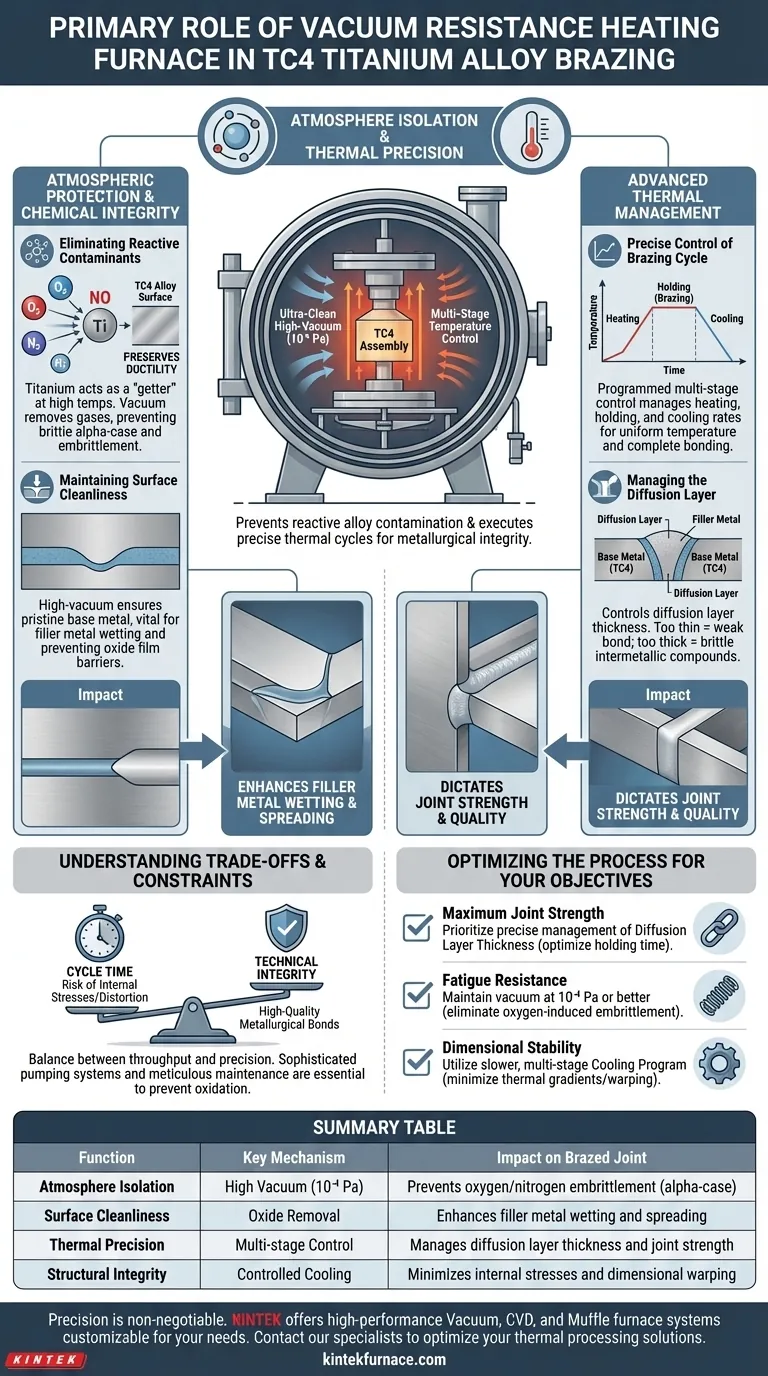

Der Vakuum-Widerstandsheizofen erfüllt zwei kritische Funktionen beim Hartlöten von TC4-Titanlegierungen: Atmosphärenisolierung und thermische Präzision. Er schafft eine ultrareine Hochvakuumumgebung (typischerweise 10⁻⁴ Pa), um zu verhindern, dass Titan mit atmosphärischen Gasen reagiert, und bietet gleichzeitig die mehrstufige Temperaturregelung, die zur Steuerung des Schmelzens von Füllmetallen und des Wachstums der Diffusionsschicht erforderlich ist.

Die Hauptaufgabe des Ofens besteht darin, die metallurgische Integrität zu gewährleisten, indem die reaktive TC4-Legierung von Verunreinigungen isoliert wird, die zu Versprödung führen, und gleichzeitig ein präziser thermischer Zyklus ausgeführt wird, der die Festigkeit und Qualität der gelöteten Verbindung bestimmt.

Atmosphaerischer Schutz und chemische Integrität

Beseitigung reaktiver Verunreinigungen

Titanlegierungen wie TC4 sind bei hohen Temperaturen extrem reaktiv und wirken als "Fänger" für Sauerstoff, Stickstoff und Wasserstoff. Wenn diese Gase während des Lötens vorhanden sind, lösen sie sich im Titan auf und bilden eine spröde Oberflächenschicht, die als Alpha-Haut bekannt ist. Der Vakuumofen eliminiert diese Gase, verhindert Materialversprödung und erhält die inhärente Duktilität der Legierung.

Aufrechterhaltung der Oberflächensauberkeit

Eine Hochvakuumumgebung (typischerweise um 10⁻⁴ Pa) stellt sicher, dass die Oberfläche des Grundmetalls makellos bleibt. Dieses Maß an Sauberkeit ist entscheidend dafür, dass das Füllmetall die Verbindungsfläche effektiv benetzt und sich verteilt. Ohne ein Hochvakuum würden sich sofort Oxidfilme bilden, die als Barriere wirken und verhindern, dass das Füllmetall mit dem TC4-Substrat bindet.

Fortgeschrittene thermische Verwaltung

Präzise Steuerung des Lötzyklus

Beim Hartlöten muss die Baugruppe auf einen bestimmten Punkt erhitzt werden, an dem das Füllmetall schmilzt, die TC4-Grundlegierung jedoch fest bleibt. Der Ofen verwendet eine programmierte mehrstufige Temperaturregelung zur Steuerung der Heiz-, Halte- und Kühlraten. Diese Präzision stellt sicher, dass die gesamte Komponente eine gleichmäßige Temperatur erreicht, wodurch lokale Überhitzung oder unvollständige Bindung verhindert wird.

Verwaltung der Diffusionsschicht

Die Festigkeit einer gelöteten Verbindung hängt von der Diffusionsschicht ab – der Zone, in der sich die Atome des Füll- und Grundmetalls vermischen. Die Fähigkeit des Ofens, bestimmte Temperaturen für exakte Zeitdauern zu halten, ermöglicht es Ingenieuren, die Dicke dieser Schicht zu kontrollieren. Wenn die Schicht zu dünn ist, ist die Verbindung schwach; wenn sie zu dick ist, können spröde intermetallische Verbindungen entstehen, die die Zähigkeit der Verbindung beeinträchtigen.

Verständnis der Kompromisse und Einschränkungen

Zykluszeit vs. technische Integrität

Das Erreichen eines Hochvakuumzustands und die Durchführung eines mehrstufigen thermischen Zyklus ist ein zeitaufwändiger Prozess. Während eine schnellere Kühlung den Durchsatz erhöhen könnte, besteht die Gefahr von internen Spannungen oder Verzerrungen der präzisionsgefertigten Komponenten. Ingenieure müssen die Notwendigkeit hochwertiger metallurgischer Verbindungen mit den wirtschaftlichen Realitäten langer Ofenzyklen in Einklang bringen.

Empfindlichkeit und Kosten der Ausrüstung

Der Betrieb bei 10⁻⁴ Pa erfordert hochentwickelte Pumpsysteme und sorgfältige Wartung, um Lecks zu verhindern. Jeder geringfügige Bruch der Vakuumintegrität während des Heizzyklus kann zur Oxidation der gesamten Charge führen. Dieses risikoreiche Umfeld erfordert strenge Reinigungsprotokolle vor dem Löten und eine ständige Überwachung der Ofenleistung.

Optimierung des Prozesses für Ihre Ziele

Um die besten Ergebnisse beim Hartlöten von TC4 zu erzielen, sollten Ihre Betriebsparameter mit den spezifischen Anforderungen Ihrer Endanwendung übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Priorisieren Sie die präzise Steuerung der Diffusionsschichtdicke durch Optimierung der Haltezeit bei der Löttemperatur.

- Wenn Ihr Hauptaugenmerk auf Ermüdungsbeständigkeit liegt: Stellen Sie sicher, dass der Vakuumgrad bei 10⁻⁴ Pa oder besser gehalten wird, um jede Spur von sauerstoffinduzierter Versprödung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Verwenden Sie ein langsameres, mehrstufiges Kühlprogramm, um thermische Gradienten zu minimieren und Verzug der Komponenten zu verhindern.

Der Vakuum-Widerstandsofen ist nicht nur eine Wärmequelle, sondern ein hochentwickelter chemischer und thermischer Reaktor, der die endgültigen mechanischen Eigenschaften der TC4-Baugruppe bestimmt.

Zusammenfassungstabelle:

| Funktion | Schlüsselmechanismus | Auswirkung auf die gelötete Verbindung |

|---|---|---|

| Atmosphärenisolierung | Hochvakuum (10⁻⁴ Pa) | Verhindert Sauerstoff/Stickstoff-Versprödung (Alpha-Haut) |

| Oberflächensauberkeit | Oxidentfernung | Verbessert das Benetzen und Verteilen des Füllmetalls |

| Thermische Präzision | Mehrstufige Steuerung | Steuert die Dicke der Diffusionsschicht und die Verbindungsfestigkeit |

| Strukturelle Integrität | Gesteuerte Kühlung | Minimiert interne Spannungen und Dimensionsverzug |

Präzision ist beim Hartlöten reaktiver Legierungen wie TC4 nicht verhandelbar. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und Muffelofensysteme, die für Ihre einzigartigen Labor- und Industrieanforderungen angepasst werden können. Ob Sie überlegene Verbindungsfestigkeit oder Ermüdungsbeständigkeit benötigen, unsere Ausrüstung liefert die exakte thermische und atmosphärische Kontrolle, die Sie für Ihren Erfolg benötigen. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre thermischen Prozesslösungen zu optimieren.

Visuelle Anleitung

Referenzen

- Yibin Wu, Kun Liu. Effect of Brazing Temperature and Holding Time on the Interfacial Microstructure and Properties of TC4-Brazed Joints with Ti-Zr-Cu-Ni Amorphous Filler. DOI: 10.3390/ma18112471

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie verbessern die Betriebs- und Wartungsmerkmale von Vakuum-Sinteröfen die Effizienz? Steigern Sie die Produktivität und senken Sie die Kosten

- Was macht Vakuumöfen im Vergleich zu herkömmlichen Öfen effizienter? Erreichen Sie überlegene Wärmebehandlung und Energieeinsparungen

- Welche Funktion hat die Einleitung von 150 Pa Argon in einen Ofen während der Vakuumraffination der AM60-Magnesiumlegierung?

- Wie erleichtert ein Labor-Vakuumtrockenschrank die thermische Behandlung von Graphen/Polyimid-Folien? Erhöhung der Reinheit

- Was ist die Kernfunktion eines industriellen Vakuum-Sinterofens bei der Herstellung von WC-8Co? Erreichen Sie die maximale Dichte.

- Was ist der maximale Vakuumgrad für einen Hochvakuumofen? Erzielen Sie eine ultrareine Verarbeitung für fortschrittliche Materialien

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Verarbeitung von Kohlenstoffnitrid-Katalysatoren? Gewährleistung optimaler Leistung

- Welche Vorsichtsmaßnahmen sollten beim Umgang mit Proben in einem Vakuumofen getroffen werden? Gewährleisten Sie Sicherheit und Präzision in Ihrem Labor