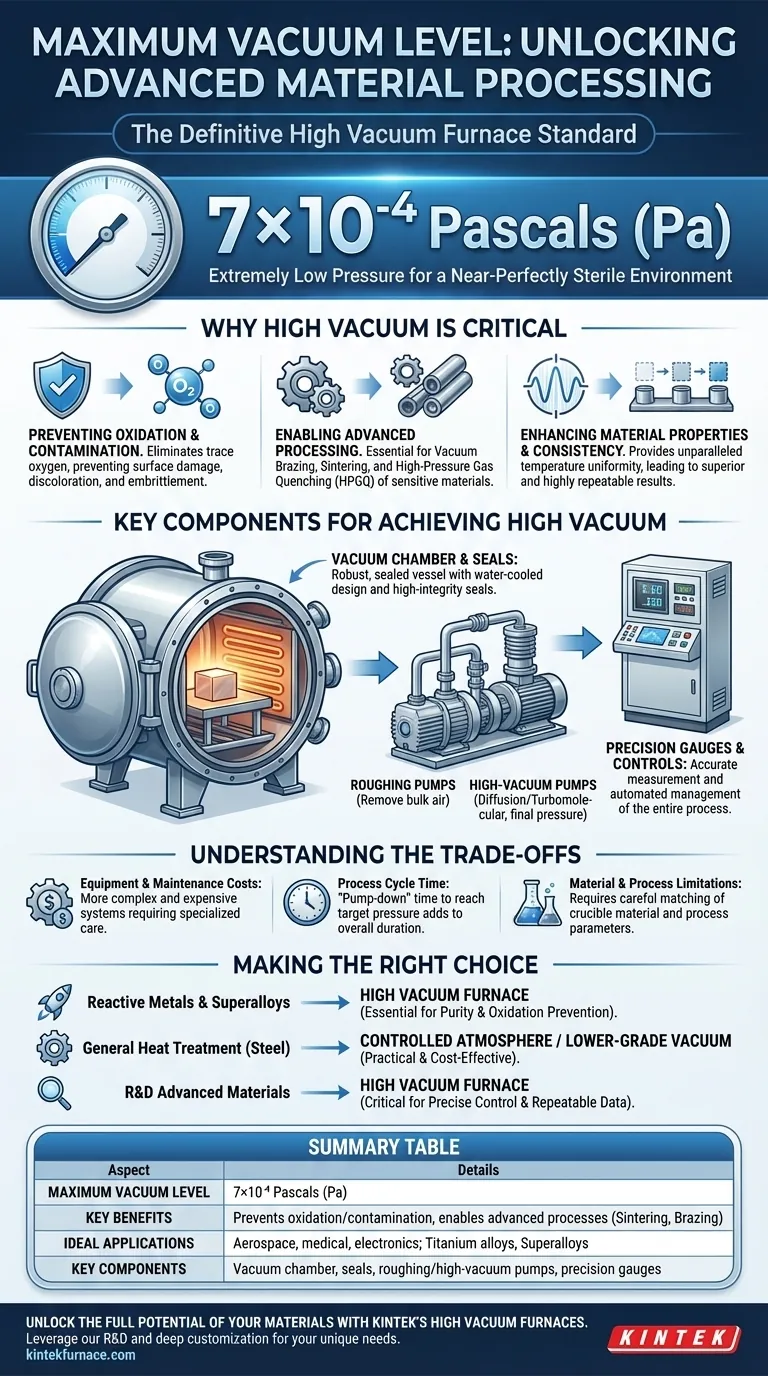

Der definitive maximale Vakuumgrad für einen Hochvakuumofen wird typischerweise mit 7×10⁻⁴ Pascal (Pa) bewertet. Dieser extrem niedrige Druck, weit jenseits dessen, was in einem Standardvakuum zu finden ist, ist der Schlüssel zur Erschließung fortschrittlicher Materialverarbeitung, indem er eine nahezu perfekt sterile Umgebung bei sehr hohen Temperaturen schafft.

Ein Hochvakuumofen dient nicht nur dazu, hohe Temperaturen zu erreichen; seine primäre Funktion besteht darin, eine ultrareine Umgebung zu schaffen. Der angegebene Vakuumgrad ist entscheidend, um chemische Reaktionen wie Oxidation zu verhindern, die sonst die Integrität empfindlicher Materialien während des Erhitzens beeinträchtigen würden.

Warum Hochvakuum in der Ofentechnologie entscheidend ist

Der Betrieb eines Ofens unter Hochvakuum dreht sich grundsätzlich um Kontrolle. Bei den extremen Temperaturen, die für Prozesse wie Sintern oder Löten erforderlich sind, werden Materialien hochreaktiv. Ein Hochvakuum entfernt die atmosphärischen Gase, die sonst unerwünschte chemische Reaktionen verursachen würden.

Verhinderung von Oxidation und Kontamination

Der Hauptzweck des Vakuums ist die Entfernung von Sauerstoff und anderen reaktiven Gasen. Schon Spuren von Sauerstoff bei 1100 °C (2000 °F) können erhebliche Oxidationen auf der Oberfläche von Metallen verursachen, was zu Verfärbungen, Sprödheit und einer beeinträchtigten strukturellen Integrität führt.

Durch die Reduzierung des Drucks auf nahezu null eliminiert der Ofen praktisch das Kontaminationsrisiko und stellt sicher, dass die chemische Zusammensetzung des Materials rein bleibt.

Ermöglichung fortschrittlicher Materialverarbeitung

Bestimmte metallurgische Prozesse sind nur im Vakuum möglich. Eine Hochvakuumumgebung ist unerlässlich für:

- Vakuumlöten: Verbinden von zwei Materialien mit einem Füllmetall ohne Flussmittel, was zu einer sauberen, starken und gleichmäßigen Verbindung führt.

- Vakuumsintern: Verschmelzen von Metallpulvern unterhalb ihres Schmelzpunkts, um ein festes, dichtes Bauteil zu bilden. Das Vakuum verhindert die Oxidation der feinen Pulver.

- Hochdruck-Gasabschrecken (HPGQ): Schnelles Abkühlen von Teilen mit einem Inertgas nach dem Heizzyklus. Der Prozess beginnt mit einem sauberen Vakuum, um sicherzustellen, dass das Abschreckgas selbst keine Kontamination verursacht.

Diese Prozesse sind entscheidend für die Herstellung hochleistungsfähiger Komponenten für die Luft- und Raumfahrt-, Medizin- und Elektronikindustrie unter Verwendung von Materialien wie Titanlegierungen, Edelstahl und Hochtemperatur-Superlegierungen.

Verbesserung der Materialeigenschaften und Konsistenz

Die Verarbeitung im Vakuum bietet eine unvergleichliche Temperaturgleichmäßigkeit, oft innerhalb weniger Grad über das gesamte Bauteil. Diese Präzision, kombiniert mit dem Fehlen von Kontamination, führt zu überlegenen und hochgradig wiederholbaren Materialeigenschaften.

Der gesamte Heiz- und Kühlzyklus kann computergesteuert werden, wodurch sichergestellt wird, dass jede Charge genau die gleichen metallurgischen Spezifikationen erfüllt.

Schlüsselkomponenten, die ein Hochvakuum erreichen

Das Erreichen und Aufrechterhalten eines Vakuumgrads von 7×10⁻⁴ Pa erfordert ein hochentwickeltes und robustes System. Mehrere Schlüsselkomponenten arbeiten zusammen, um diese Umgebung zu schaffen.

Die Vakuumkammer und Dichtungen

Die Kammer ist ein robustes, abgedichtetes Gefäß, das die Heizelemente und das Werkstück enthält. Moderne "Kaltwand"-Konstruktionen verwenden wassergekühlte Zwischenschichten, um das Äußere des Ofens auf einer sicheren Temperatur zu halten, während das Innere bis zu 2600 °C erreicht. Die Integrität der Dichtungen ist von größter Bedeutung.

Das Vakuumpumpsystem

Dies ist das Herzstück des Ofens. Es umfasst typischerweise eine Reihe von Pumpen, die in Stufen arbeiten, um Luftmoleküle aus der Kammer zu entfernen. Vorvakuum-Pumpen entfernen zuerst den Großteil der Luft, gefolgt von Hochvakuum-Pumpen (wie Diffusions- oder Turbomolekularpumpen), die den Druck auf den endgültigen Zielwert senken.

Präzisionsmessgeräte und -steuerungen

Spezielle Messgeräte sind erforderlich, um solch niedrige Drücke genau zu messen. Diese Daten werden in ein elektrisches Steuerungssystem eingespeist, das die Pumpen, Heizelemente und Gasabschrecksysteme verwaltet und eine präzise, automatisierte Steuerung des gesamten Prozesses ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Hochvakuumtechnologie inhärente Komplexitäten und Kompromisse mit sich, die wichtig zu verstehen sind.

Kosten für Ausrüstung und Wartung

Hochvakuumöfen sind deutlich komplexer und teurer als ihre atmosphärischen oder Niedervakuum-Pendants. Die Pumpen, Messgeräte und hochreinen Dichtungen erfordern spezielles Wissen und einen strengen Wartungsplan, um ihre zuverlässige Leistung zu gewährleisten.

Prozesszykluszeit

Das Erreichen eines Hochvakuums erfolgt nicht sofort. Die "Abpumpzeit", die erforderlich ist, um die Kammer auf den Zieldruck zu evakuieren, kann die gesamte Prozesszykluszeit erheblich verlängern. Jegliche Undichtigkeiten im System können verhindern, dass der Ofen das erforderliche Vakuum erreicht, was zu Verzögerungen führt.

Material- und Prozessbeschränkungen

Obwohl Vakuumöfen vielseitig sind, sind sie keine Universallösung. Die Wahl des Tiegelmaterials (Graphit, Aluminiumoxid usw.) und der spezifischen Prozessparameter muss sorgfältig auf das zu erhitzende Material abgestimmt werden, um unbeabsichtigte Wechselwirkungen zu vermeiden, selbst im Vakuum.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihren Materialanforderungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder spezieller Superlegierungen liegt: Ein Hochvakuumofen ist unerlässlich, um katastrophale Oxidation zu verhindern und die Materialreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung gängiger Stähle liegt: Ein Schutzgasofen oder ein Vakuum system mit geringerem Vakuumgrad ist oft eine praktischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung an fortschrittlichen Materialien liegt: Die präzise Steuerung, geringe Kontamination und Prozesswiederholbarkeit eines Hochvakuumofens sind entscheidend für die Erzeugung zuverlässiger Daten.

Letztendlich ist das Verständnis des Vakuumgrads der Schlüssel zur Kontrolle der Prozessumgebung und zur Erzielung der gewünschten Materialeigenschaften mit absoluter Präzision.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Maximaler Vakuumgrad | 7×10⁻⁴ Pascal (Pa) |

| Wesentliche Vorteile | Verhindert Oxidation und Kontamination, ermöglicht fortschrittliche Prozesse wie Sintern und Löten |

| Ideale Anwendungen | Luft- und Raumfahrt, Medizin, Elektronikindustrie; Materialien wie Titanlegierungen und Superlegierungen |

| Schlüsselkomponenten | Vakuumkammer, Dichtungen, Vor- und Hochvakuumpumpen, Präzisionsmessgeräte |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den Hochvakuumöfen von KINTEK

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systemen, wurde entwickelt, um präzise Steuerung, kontaminationsfreie Umgebungen und überlegene Materialeigenschaften für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik zu bieten. Mit unserer starken Fähigkeit zur tiefgehenden Anpassung können wir Ihre experimentellen Anforderungen präzise erfüllen und so optimale Leistung und Wiederholbarkeit gewährleisten.

Bereit, die Effizienz Ihres Labors zu steigern und unvergleichliche Ergebnisse zu erzielen? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochvakuumöfen Ihre Materialverarbeitung transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte