Bei der Vakuumraffination der AM60-Magnesiumlegierung ist die Einleitung von 150 Pa Argon ein entscheidendes Kontrollmaß. Diese Maßnahme schafft eine inerte Atmosphäre mit niedrigem Druck, die zwei Hauptfunktionen erfüllt: Sie unterdrückt physikalisch die schnelle Verdampfung von Magnesiumdampf aus der Schmelze und bildet eine Schutzbarriere, die die geschmolzene Legierung von potenziellen Luftlecks isoliert und somit Oxidation verhindert.

Die Kernherausforderung bei der Raffination von Magnesium besteht nicht nur darin, Oxidation zu verhindern, sondern auch seine Tendenz zu kontrollieren, bei hohen Temperaturen zu verdampfen. Eine Argonatmosphäre von 150 Pa schafft den präzisen „Sweet Spot“ an Druck, der benötigt wird, um diese Verdampfung zu steuern, ohne andere Verunreinigungen einzubringen.

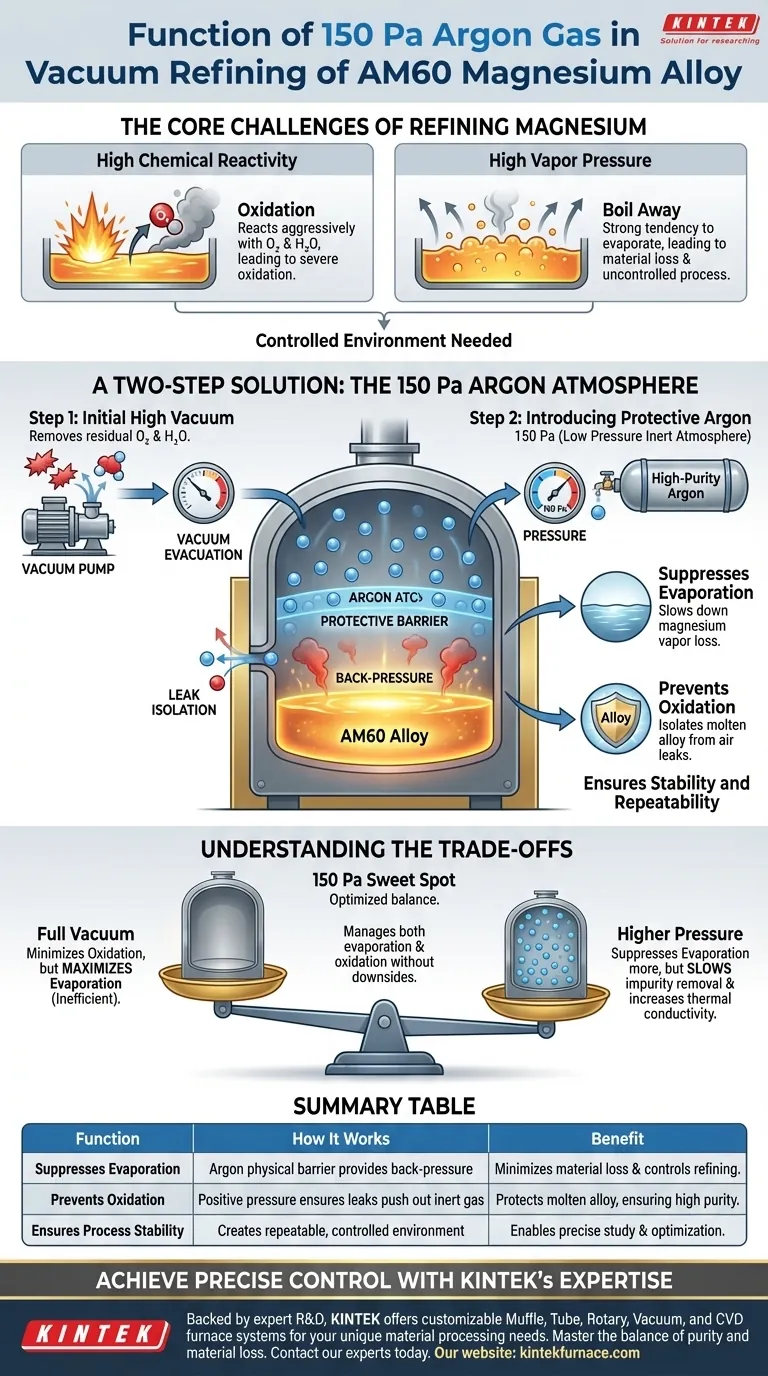

Die Kernherausforderungen bei der Raffination von Magnesium

Um die Funktion der Argonatmosphäre zu verstehen, müssen wir zunächst die beiden grundlegenden Eigenschaften erkennen, die die Arbeit mit Magnesium bei hohen Temperaturen erschweren.

Hohe chemische Reaktivität

Magnesium ist ein extrem reaktives Metall. Wenn es in geschmolzenem Zustand erhitzt wird, reagiert es bereitwillig und aggressiv mit jedem vorhandenen Sauerstoff oder Wasserdampf, was zu starker Oxidation und erheblichem Materialverlust führt.

Hoher Dampfdruck

Unabhängig von der Oxidation hat Magnesium auch einen hohen Dampfdruck. Das bedeutet, dass es eine starke natürliche Tendenz zur Verdampfung oder zum „Sieden“ hat, wobei es bei den für die Raffination erforderlichen Temperaturen von flüssig zu gasförmig übergeht. Dies führt zu Materialverlust und erschwert die Prozesskontrolle.

Eine zweistufige Lösung für eine kontrollierte Umgebung

Der Raffinationsprozess verwendet eine präzise, zweistufige atmosphärische Steuerungsmethode, um beide Herausforderungen zu bewältigen.

Schritt 1: Anfangs-Hochvakuum

Bevor die Erwärmung beginnt, wird die Ofenkammer evakuiert, um ein Hochvakuum zu erzeugen. Dieser erste Schritt ist entscheidend, um so viel Restluft – insbesondere Sauerstoff und Wasserdampf – wie möglich aus dem System zu entfernen. Dies schafft von Anfang an eine saubere, inerte Umgebung, die das Oxidationsrisiko minimiert.

Schritt 2: Einleitung der schützenden Argonatmosphäre

Nach der Evakuierung wird der Ofen mit einer geringen Menge hochreinem Argon auf einen stabilen Druck von 150 Pa zurückgespeist. Diese Atmosphäre mit niedrigem Druck erfüllt gleichzeitig zwei spezifische und entscheidende Aufgaben.

Unterdrückung der Verdampfung

Die Argonatome bilden eine physikalische Barriere über der Oberfläche des geschmolzenen Magnesiums. Diese Schicht übt gerade genug „Gegendruck“ aus, um die Geschwindigkeit, mit der Magnesiumatome aus der Flüssigkeit entweichen und zu Dampf werden können, erheblich zu verlangsamen und die schnelle und unkontrollierte Verdampfung zu unterdrücken, die in einem reinen Vakuum auftreten würde.

Verhinderung von Oxidation

Da der Ofen einen positiven Argon-Druck aufweist, werden bei kleinen Lecks Argon ausströmen, anstatt Umgebungsluft einzudringen. Dies isoliert das hochreaktive geschmolzene Magnesium effektiv von externem Sauerstoff und bietet einen robusten Schutz gegen Oxidation während des gesamten Prozesses.

Gewährleistung von Stabilität und Wiederholbarkeit

Diese präzise kontrollierte Atmosphäre schafft stabile und wiederholbare Bedingungen. Durch die Steuerung von Oxidation und Verdampfung können die Bediener den Raffinationsprozess genau untersuchen und kontrollieren, um konsistente Ergebnisse zu erzielen.

Verständnis der Kompromisse

Die Wahl von 150 Pa Argon anstelle eines vollen Vakuums oder Umgebungsdrucks ist ein bewusster technischer Kompromiss.

Warum kein volles Vakuum?

Obwohl ein Hartvakuum zur Verhinderung von Oxidation überlegen wäre, bietet es keinen Widerstand gegen Verdampfung. Dies würde den unkontrollierten Verlust von Magnesiumdampf maximieren, was es zu einer ineffizienten und unpraktischen Wahl macht.

Warum kein höherer Druck?

Ein deutlich höherer Argon-Druck würde die Verdampfung weiter unterdrücken, aber auch Nachteile mit sich bringen. Er würde die Entfernung anderer flüchtiger Verunreinigungen aus der Schmelze verlangsamen und die Wärmeleitfähigkeit erhöhen, was möglicherweise die Energieanforderungen des Ofens verändert. Das Niveau von 150 Pa ist der optimierte Gleichgewichtspunkt.

Anwendung auf Ihren Prozess

Ihr spezifisches Betriebs-Ziel bestimmt, welcher Aspekt dieses Prozesses am wichtigsten zu überwachen ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Die Gründlichkeit der anfänglichen Hochvakuum-Evakuierung ist Ihr wichtigster Schritt, um reaktive Gase wie Sauerstoff zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Materialverlust liegt: Die Stabilität und Präzision der 150 Pa Argonatmosphäre ist unerlässlich für die Kontrolle der Magnesiumverdampfung.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Die Verwendung von Argon sowohl für die Raffination (Kontrolle) als auch für die Abkühlung nach dem Prozess (zur Beschleunigung der Abkühlung und Verhinderung von Reoxidation) ist entscheidend für die Verkürzung der Zykluszeiten.

Letztendlich verwandelt die präzise Verwendung einer Argonatmosphäre den Raffinationsprozess von einem Kampf gegen die natürliche Flüchtigkeit von Magnesium in einen hochkontrollierten und wiederholbaren Betrieb.

Zusammenfassungstabelle:

| Funktion | Wie es funktioniert | Nutzen |

|---|---|---|

| Unterdrückt Verdampfung | Argonatome bilden eine physikalische Barriere und erzeugen einen Gegendruck, um den Verlust von Magnesiumdampf zu verlangsamen. | Minimiert Materialverlust und kontrolliert den Raffinationsprozess. |

| Verhindert Oxidation | Der positive Argon-Druck stellt sicher, dass Lecks inertes Gas ausströmen lassen, wodurch verhindert wird, dass Luft (Sauerstoff) eindringt. | Schützt die geschmolzene Legierung und gewährleistet hohe Reinheit. |

| Gewährleistet Prozessstabilität | Schafft eine wiederholbare, kontrollierte Umgebung für konsistente Ergebnisse. | Ermöglicht die präzise Untersuchung und Optimierung des Raffinationszyklus. |

Erzielen Sie präzise Kontrolle über Ihre Hochtemperaturprozesse.

Die Raffination reaktiver Metalle wie Magnesium erfordert eine genaue atmosphärische Kontrolle, um Reinheit und Materialverlust auszugleichen. Die detaillierte Erklärung oben zeigt, wie entscheidend eine stabile, inerte Umgebung für den Erfolg ist.

KINTEKs Fachwissen kann Ihnen helfen, dieses Gleichgewicht zu meistern. Mit fundierter F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Ofensysteme, die alle für Ihre einzigartigen Materialverarbeitungsanforderungen anpassbar sind. Ob Sie mit Legierungen, Keramiken oder anderen fortschrittlichen Materialien arbeiten, unsere Labor-Hochtemperaturöfen sind auf Zuverlässigkeit und Präzision ausgelegt.

Sind Sie bereit, Ihren Raffinationsprozess mit einem Ofen zu verbessern, der für eine optimale atmosphärische Kontrolle entwickelt wurde? Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung