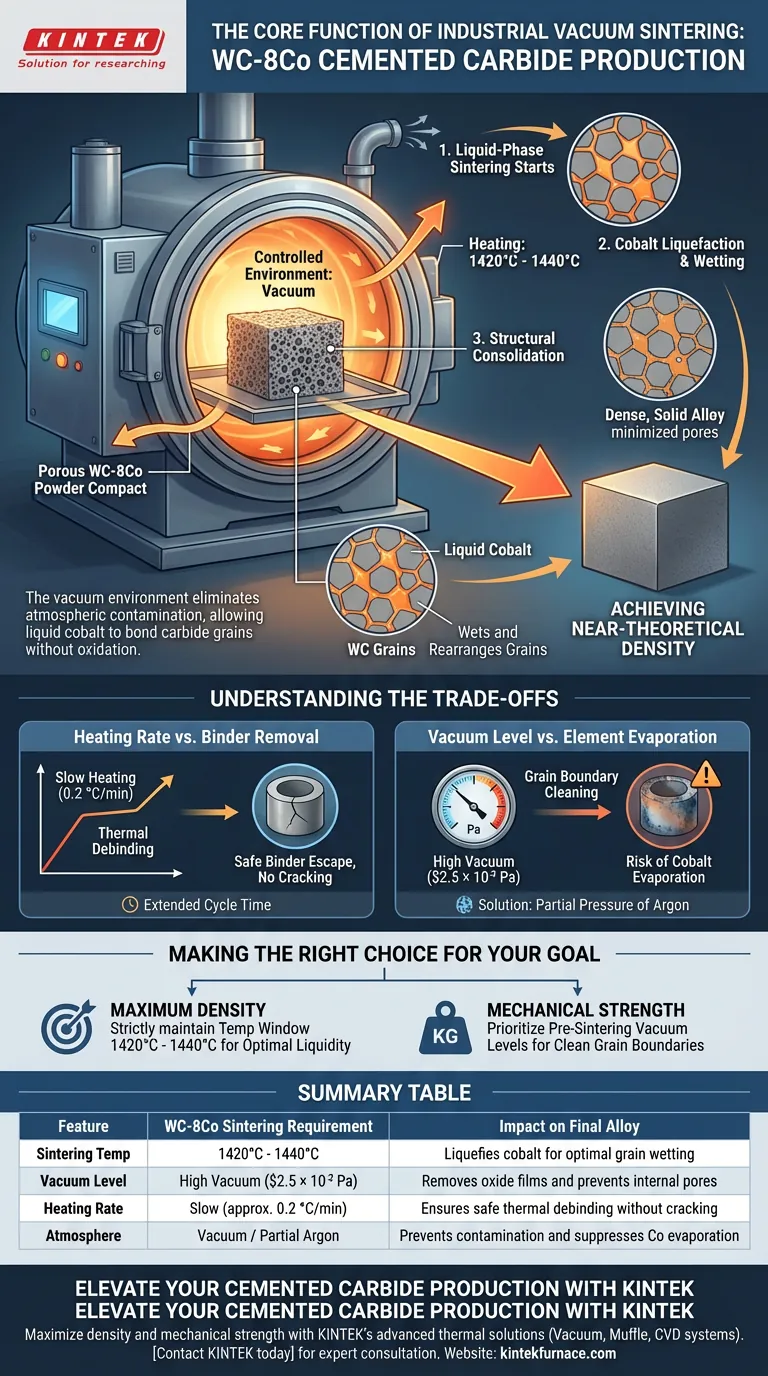

Die Kernfunktion eines industriellen Vakuum-Sinterofens bei der Herstellung von WC-8Co-Hartmetall besteht darin, eine kontrollierte Umgebung zu schaffen, die die Flüssigphasensinterung fördert. Durch Erhitzen des Materials auf Temperaturen zwischen 1420°C und 1440°C unter Vakuum verflüssigt der Ofen das Kobaltbindemittel, wodurch es die Wolframkarbidkörner gründlich benetzen kann. Dieser Prozess entfernt effektiv Oxidfilme und Gase und stellt sicher, dass die endgültige Legierung eine Verdichtungsstufe nahe ihrer theoretischen Grenze erreicht.

Durch die Eliminierung von atmosphärischer Kontamination und die Ermöglichung einer präzisen thermischen Steuerung verwandelt der Ofen ein poröses Pulverpressling in eine dichte, feste Legierung. Die Vakuumumgebung ist die entscheidende Variable, die es dem Kobaltbindemittel ermöglicht, frei zu fließen und die Karbidkörner zu verbinden, ohne dass Oxidation stört.

Erreichen einer nahezu theoretischen Dichte

Der Mechanismus der Flüssigphasensinterung

Der Ofen arbeitet in einem bestimmten Temperaturbereich, typischerweise 1420–1440°C für WC-8Co-Mischungen. Bei diesen Temperaturen geht die Kobaltphase von fest zu flüssig über.

Kapillarkraft und Benetzung

Sobald es verflüssigt ist, sitzt das Kobalt nicht nur zwischen den Wolframkarbid (WC)-Partikeln; es benetzt die Körner aktiv. Kapillarkräfte ziehen die WC-Partikel näher zusammen und füllen die Hohlräume, die im Pulverzustand vorhanden waren.

Strukturelle Konsolidierung

Diese Umlagerung der Partikel treibt die Verdichtung voran. Der Ofen hält diese Temperatur aufrecht, um sicherzustellen, dass das Material eine kontinuierliche, feste Struktur bildet und die im rohen Pulverpressling vorhandene Porosität beseitigt.

Die entscheidende Rolle der Vakuumumgebung

Entfernung von Oxidfilmen

Bevor das Kobalt die Wolframkarbide erfolgreich benetzen kann, muss die Oberfläche des Pulvers makellos sein. Die Vakuumumgebung entfernt Oxidfilme von den Pulveroberflächen, die sonst als Bindungsbarriere wirken würden.

Eliminierung adsorbierter Gase

Rohe Pulver enthalten oft adsorbierte Gase, die sich während des Erhitzens im Material einschließen können. Das Vakuum extrahiert diese flüchtigen Verunreinigungen und Gase effektiv.

Verhinderung der Porenentstehung

Durch die Entfernung dieser Gase, bevor sich das Material versiegelt, verhindert der Ofen die Bildung interner Poren. Dies stellt sicher, dass der endgültige gesinterte Körper fest ist und die mechanischen Eigenschaftsanforderungen des Designs erfüllt.

Verständnis der Kompromisse

Aufheizgeschwindigkeit vs. Binderentfernung

Ein Standard-Vakuum-Sinterzyklus verwendet oft eine langsame Aufheizgeschwindigkeit (z. B. 0,2 °C/min) in den Anfangsstadien. Dies ist für das thermische Entbindern notwendig, damit Restbinder schonend entweichen können, ohne das Teil zu reißen. Dies verlängert jedoch die gesamte Zykluszeit im Vergleich zu schnellen Techniken wie Induktionserwärmung erheblich.

Vakuumgrad vs. Elementverdampfung

Während ein Hochvakuum (z. B. $2,5 \times 10^{-2}$ Pa) für die Reinigung der Korngrenzen unerlässlich ist, können extreme Vakuumzustände bei Spitzentemperaturen potenziell zur Verdampfung des Kobaltbindemittels selbst führen. Der Prozess erfordert ein Gleichgewicht, manchmal wird ein Argonteilpartialdruck eingeführt, um die Verdampfung zu unterdrücken und gleichzeitig den Schutz aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer WC-8Co-Produktion zu maximieren, stimmen Sie den Betrieb Ihres Ofens auf Ihre spezifischen Qualitätsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Halten Sie das Temperaturfenster zwischen 1420°C und 1440°C streng ein, um eine optimale Flüssigkeit der Kobaltphase zu gewährleisten, ohne übermäßiges Kornwachstum zu induzieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Vakuumgrade vor dem Sintern, um die vollständige Entfernung von Oxidfilmen und adsorbierten Gasen sicherzustellen und sauberere Korngrenzen zu schaffen.

Der ultimative Wert des Vakuum-Sinterofens liegt in seiner Fähigkeit, hohe Hitze mit einer kontaminationsfreien Umgebung zu synchronisieren und Rohpulver in ein Hochleistungs-Industriewerkzeug zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | WC-8Co Sinteranforderung | Auswirkung auf die Endlegierung |

|---|---|---|

| Sintertemperatur | 1420°C - 1440°C | Verflüssigt Kobalt für optimale Kornbenetzung |

| Vakuumgrad | Hochvakuum ($2,5 \times 10^{-2}$ Pa) | Entfernt Oxidfilme und verhindert innere Poren |

| Aufheizgeschwindigkeit | Langsam (ca. 0,2 °C/min) | Gewährleistet sicheres thermisches Entbindern ohne Rissbildung |

| Atmosphäre | Vakuum / Teil-Argon | Verhindert Kontamination und unterdrückt Co-Verdampfung |

Verbessern Sie Ihre Hartmetallproduktion mit KINTEK

Maximieren Sie die Dichte und mechanische Festigkeit Ihrer WC-8Co-Legierungen mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Präzisionsfertigung bieten wir Hochleistungs-Vakuum-, Muffel- und CVD-Systeme, die auf die strengen Anforderungen der Flüssigphasensinterung zugeschnitten sind. Egal, ob Sie anpassbare Ofenparameter zur Verhinderung der Elementverdampfung oder spezielle Heizzyklen für die strukturelle Konsolidierung benötigen, unsere Systeme stellen sicher, dass Ihre Materialien ihre theoretischen Grenzen erreichen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über Ihre einzigartigen Labor- oder industriellen Hochtemperaturanforderungen zu beraten.

Visuelle Anleitung

Referenzen

- Vitalii A. Sheremet. Effect of Cold Isostatic Pressing and VC Grain Growth Inhibitor Addition on WC Grain Size and Mechanical Properties of WC-8Co Cemented Carbide. DOI: 10.24191/jmeche.v21i2.26252

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche betrieblichen Herausforderungen sind mit Vakuumöfen verbunden? Komplexität meistern für überragende Ergebnisse

- Welche Vorteile bieten vertikale Vakuumöfen mit Gasdruckabschreckung? Erzielen Sie eine überlegene Wärmebehandlung mit minimaler Verformung

- Wie steigern Mehrkammer-Vakuumöfen die Produktivität? Steigern Sie den Durchsatz mit kontinuierlichem Arbeitsablauf

- Wie wird die Temperatur in einem Vakuumofen geregelt? Erzielen Sie präzise Wärmebehandlung für Ihre Materialien

- Was sind die wichtigsten Schritte im Funktionsprinzip eines Vakuumofens? Beherrschen Sie die Präzisionswärmebehandlung für überlegene Ergebnisse

- Wie funktioniert ein Entladungsplasmasinterofen? Entfesseln Sie die schnelle Hochtemperatur-Materialverarbeitung

- Wie ermöglichen Industrieöfen und Kontaktspannungsregler die Prüfung der Wärmeübertragungsleistung von Natrium-Heatpipes?

- Warum ist die präzise Steuerung der H2- und C2H2-Flussraten beim Plasmaschmieden von AISI 316L unerlässlich? Meistern Sie die S-Phase