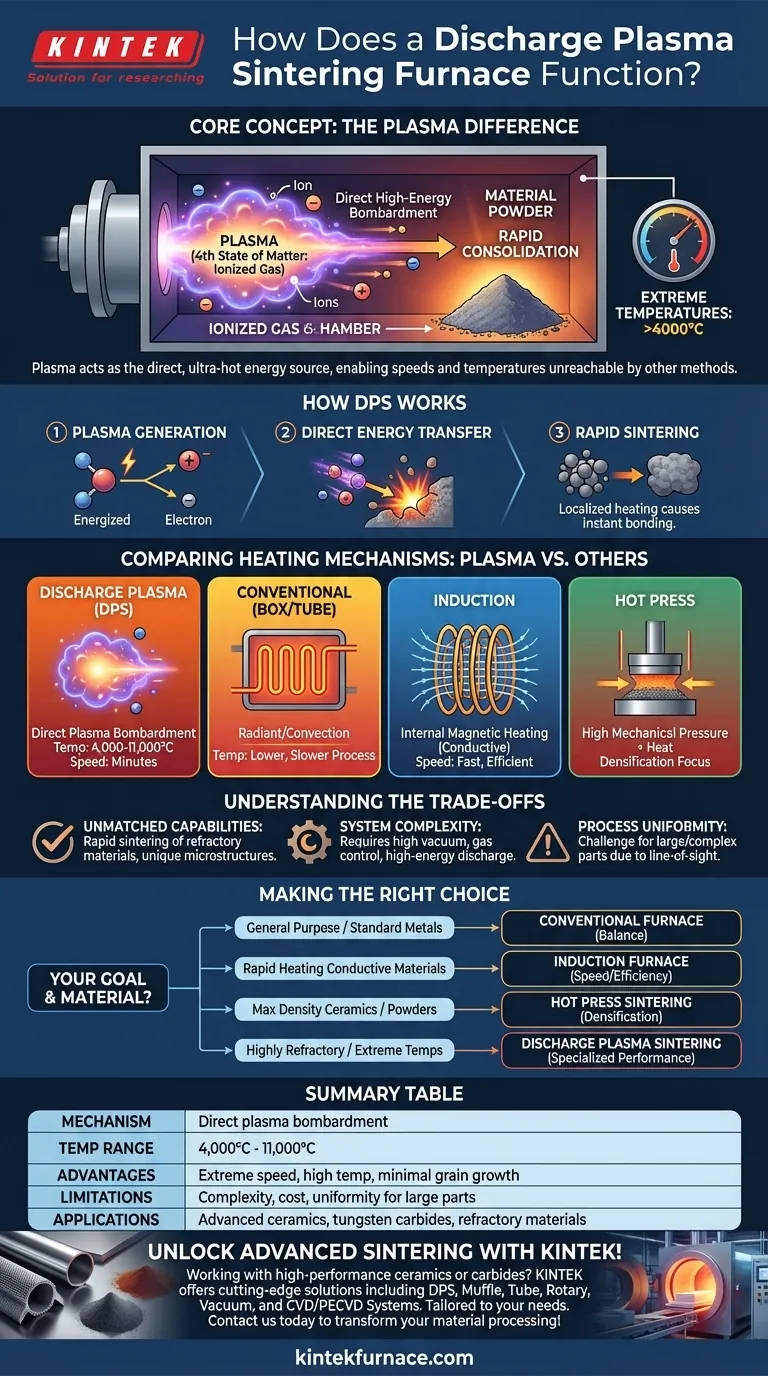

Im Kern nutzt ein Entladungsplasmasinterofen ein überhitztes, ionisiertes Gas – bekannt als Plasma –, um Materialien schnell zu erhitzen und zu verdichten. Im Gegensatz zu herkömmlichen Öfen, die auf Strahlungsheizelementen basieren, bombardiert diese Methode das Material direkt mit energiereichem Plasma und erreicht außergewöhnlich hohe Temperaturen (oft über 4000 °C), wodurch der Sinterprozess dramatisch verkürzt wird.

Der grundlegende Unterschied liegt im Heizmechanismus. Während herkömmliche Öfen die Kammerumgebung heizen und Induktionsöfen das Material intern erwärmen, nutzt ein Entladungsplasmasofen das Plasma selbst als direkte, ultraheiße Energiequelle für den Transfer, was Geschwindigkeiten und Temperaturen ermöglicht, die mit anderen Methoden unerreichbar sind.

Wie das Entladungsplasmasintern grundlegend funktioniert

Um diese Technologie zu verstehen, müssen wir zunächst ihre Wärmequelle von allen anderen Ofentypen unterscheiden. Ihre Einzigartigkeit ergibt sich aus der Erzeugung und Anwendung des vierten Aggregatzustands.

Die Rolle des Plasmas

Plasma wird oft als der vierte Aggregatzustand bezeichnet, der entsteht, wenn ein Gas so stark angeregt wird, dass seine Elektronen von ihren Atomen abgetrennt werden. Das Ergebnis ist ein hochaktiviertes und ionisiertes Gas.

Diese Wolke aus Ionen und Elektronen ist unglaublich energiereich und dient als primäres Werkzeug zum Erhitzen innerhalb des Ofens.

Der Sintermechanismus

In einem Entladungsplasmasofen wird dieses Plasma in einer Vakuumkammer erzeugt und auf das zu sinternde Pulvermaterial gerichtet.

Die energiereichen Teilchen des Plasmas kollidieren mit den Oberflächen des Materialpulvers und übertragen nahezu augenblicklich immense kinetische und thermische Energie. Diese intensive, lokalisierte Erwärmung bewirkt, dass die Oberflächen der Partikel sich verbinden und verschmelzen, wodurch das Material zu einer festen Masse verdichtet wird.

Der Hauptvorteil: Extreme Geschwindigkeit und Temperatur

Der direkte Energietransfer vom Plasma ermöglicht Heizraten und Endtemperaturen, die weit über den Fähigkeiten der meisten anderen Öfen liegen.

Das Erreichen von Temperaturen zwischen 4.000 °C und 11.000 °C ermöglicht das Sintern hochschmelzender Materialien, wie fortschrittlicher Keramiken und Wolframkarbide, in Minuten statt in Stunden.

Vergleich der Heizmechanismen: Plasma vs. andere Öfen

Die Wahl des Ofens hängt vollständig vom Material, dem gewünschten Ergebnis und den erforderlichen Prozessbedingungen ab. Das Verständnis, wie sich das Plasmasintern von anderen gängigen Methoden unterscheidet, ist entscheidend für eine fundierte Entscheidung.

Konventionelle Öfen (Muffel-/Rohröfen)

Diese Öfen funktionieren wie ein herkömmlicher Backofen. Sie verwenden elektrische Widerstandsheizelemente, um das Innere einer isolierten Kammer zu erwärmen.

Die Wärme wird indirekt durch Strahlung und Konvektion auf das Material übertragen. Dieser Prozess ist langsamer, weniger direkt und im Vergleich zu Plasma- oder Induktionsverfahren generell auf niedrigere Temperaturen beschränkt.

Induktionsöfen

Induktionsöfen verwenden ein starkes Wechselmagnetfeld, um Wärme zu erzeugen. Dieses Feld induziert elektrische Wirbelströme direkt im leitfähigen Material oder in einem leitfähigen Tiegel.

Der elektrische Widerstand des Materials gegenüber diesen Strömen erzeugt die Wärme. Dies ist sehr effizient für leitfähige Materialien, basiert aber auf einem fundamental anderen physikalischen Prinzip als die Oberflächenbombardierung durch Plasma.

Heißpressen & Drucksinteröfen

Diese Methoden zeichnen sich durch die Verwendung von hohem mechanischem Druck in Kombination mit Hitze aus, typischerweise unter Vakuum oder kontrollierter Atmosphäre.

Ihr Hauptziel ist es, Pulverpartikel mechanisch zusammenzupressen, um die Verdichtung zu unterstützen, was besonders effektiv für Materialien wie Keramiken ist. Obwohl das Plasmasintern mit Druck kombiniert werden kann, ist sein definierendes Merkmal die einzigartige Wärmequelle, nicht die Anwendung von Kraft.

Die Abwägungen verstehen

Keine Technologie ist universell überlegen. Das Entladungsplasmasintern bietet unglaubliche Leistung, bringt aber spezifische Überlegungen mit sich.

Der Vorteil: Unübertroffene Fähigkeiten

Für die Verarbeitung fortschrittlicher oder hochschmelzender Materialien, die sich bei niedrigeren Temperaturen nicht effektiv sintern lassen, bietet Plasma einen klaren Vorteil. Seine Geschwindigkeit ermöglicht auch die Herstellung neuartiger Materialien mit einzigartigen Mikrostrukturen durch Minimierung des Korngewachstums.

Die Herausforderung: Systemkomplexität

Dies sind keine einfachen Maschinen. Ein Entladungsplasmasofen erfordert hochentwickelte Systeme zur Verwaltung des Hochvakuums, zur Steuerung des Prozessgases und zur Erzeugung der Hochenergie-Entladung, die zur Erzeugung des Plasmas erforderlich ist. Diese Komplexität führt zu höheren Anschaffungskosten und erfordert Betriebs-Know-how.

Die Einschränkung: Prozessuniformität

Da die Erwärmung durch die direkte Sichtlinien-Plasma-Bombardierung dominiert wird, kann die Gewährleistung einer perfekt gleichmäßigen Temperatur über große oder komplex geformte Teile eine Herausforderung sein. Es eignet sich am besten für Anwendungen, bei denen eine intensive Oberflächenerhitzung die Hauptanforderung ist.

Die richtige Wahl für Ihr Sinterziel treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung des Werkzeugs auf die jeweilige Aufgabe. Ihr Material und das gewünschte Ergebnis sind die wichtigsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder dem Sintern von Standardmetallen liegt: Ein konventioneller Muffel- oder Rohrofen bietet die beste Balance zwischen Kosten und Leistungsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erwärmung leitfähiger Materialien liegt: Ein Induktionsofen bietet durch direkte Innenbeheizung hervorragende Geschwindigkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte in Keramiken oder Pulvern liegt: Ein Heißpressofen ist speziell dafür konzipiert, mechanischen Druck zur Beseitigung von Porosität einzusetzen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochschmelzender Materialien bei extremen Temperaturen liegt: Ein Entladungsplasmasinterofen ist das Spezialwerkzeug für die anspruchsvollsten Anwendungen.

Letztendlich geht es bei der Wahl der richtigen Sintertechnologie darum, den Heizmechanismus an Ihre spezifische Materialherausforderung anzupassen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Heizmechanismus | Direkte Bombardierung mit energiereichem Plasma für schnellen Energietransfer |

| Temperaturbereich | 4.000 °C bis 11.000 °C, ermöglicht das Sintern hochschmelzender Materialien |

| Hauptvorteile | Extreme Geschwindigkeit (Minuten statt Stunden), hohe Temperaturen, minimale Kornvergrößerung |

| Einschränkungen | Systemkomplexität, höhere Kosten, potenziell ungleichmäßige Erwärmung bei großen Teilen |

| Ideale Anwendungen | Fortschrittliche Keramiken, Wolframkarbide und andere hochschmelzende Materialien |

Entfesseln Sie die Kraft des fortschrittlichen Sinterns mit KINTEK!

Arbeiten Sie mit Hochleistungsmaterialien wie Keramiken oder Carbiden, die extreme Temperaturen und schnelle Verarbeitung erfordern? KINTEK ist spezialisiert auf hochmoderne Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir fortschrittliche Optionen, einschließlich Entladungsplasmasinteröfen, Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen und Effizienz und Innovation in Ihrem Labor steigern.

Lassen Sie sich nicht von Sinterherausforderungen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für die Diffusionsbindung? Präzision bei atomarer Diffusion

- Was sind die Vorteile von Tisch-SPS/FAST für die Titan-F&E? Beschleunigen Sie Ihr mikrostrukturelles Engineering

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für TiC-Legierungen? Präzision und Mikrostruktur erhalten

- Was sind die Prozessvorteile der Verwendung von SPS für protonische keramische Elektrolyte? Schnelle Verdichtung erreichen

- Was sind die Vorteile des SPS-Verfahrens gegenüber Muffelöfen für feinkörnige Keramiken? Erreichen nahezu theoretischer Dichte