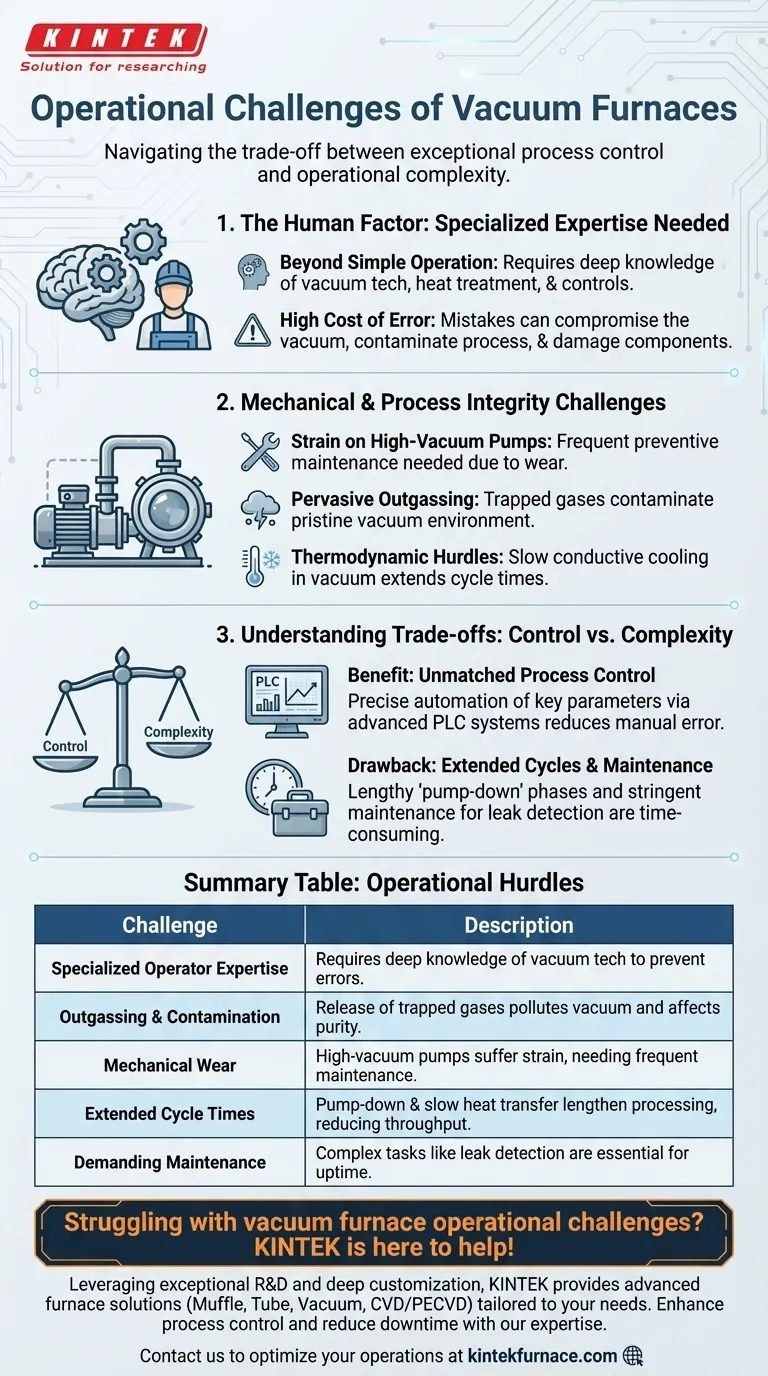

Der Betrieb eines Vakuumofens birgt eine Reihe spezifischer Herausforderungen, die weit über jene von Standard-Atmosphärenöfen hinausgehen. Zu den primären betrieblichen Hürden gehören der Bedarf an hochspezialisiertem Bedienpersonal, die ständige Bedrohung der Prozesskontamination durch Ausgasung, mechanischer Verschleiß an Vakuumkomponenten und deutlich längere Prozesszykluszeiten aufgrund der Notwendigkeit, ein Vakuum zu erreichen und aufrechtzuerhalten.

Die außergewöhnliche Prozesskontrolle und Reinheit, die ein Vakuumofen bietet, sind ein direkter Kompromiss für eine höhere betriebliche Komplexität. Der Erfolg hängt davon ab, die Anforderungen an spezialisierte Wartung, Bedienkompetenz und längere Verarbeitungszyklen zu akzeptieren und zu managen.

Der menschliche Faktor: Der Bedarf an spezialisiertem Fachwissen

Die wichtigste betriebliche Variable ist oft die menschliche. Im Gegensatz zu einfacheren Geräten kann ein Vakuumofen ohne ein tiefes Verständnis seiner grundlegenden Prinzipien nicht effektiv betrieben werden.

Jenseits des einfachen Betriebs

Bediener müssen mehr als nur Techniker sein; sie müssen Spezialisten sein. Ein umfassendes Wissen über Vakuumtechnologie, spezifische Wärmebehandlungsprozesse und das elektrische Steuerungssystem des Ofens ist unerlässlich.

Die hohen Kosten eines Fehlers

Ohne professionelle Schulung können Bedienfehler leicht das Vakuum beeinträchtigen, den Prozess kontaminieren und empfindliche Komponenten beschädigen. Dies wirkt sich direkt sowohl auf die Geräteleistung als auch auf die Qualität des Endprodukts aus.

Herausforderungen der mechanischen und Prozessintegrität

Die Vakuumumgebung selbst schafft einzigartige mechanische und physikalische Herausforderungen, die ständige Aufmerksamkeit erfordern.

Die Belastung von Hochvakuumpumpen

Hochvakuumpumpen sind Präzisionsinstrumente, die einem erheblichen Verschleiß unterliegen. Das Aufrechterhalten eines tiefen Vakuums über längere Zeiträume belastet diese Komponenten immens und erfordert einen strengen Zeitplan für die vorbeugende Wartung.

Das allgegenwärtige Problem der Ausgasung

Ausgasung – die Freisetzung eingeschlossener Gase aus den Kammerwänden oder dem Werkstück selbst – ist eine ständige Bedrohung. Dieses Phänomen kann die makellose Vakuumumgebung kontaminieren, unerwünschte Rückstände auf behandelten Teilen hinterlassen und die Integrität des Prozesses beeinträchtigen.

Thermodynamische Hürden

Im Vakuum ist der Wärmetransport durch Konvektion praktisch ausgeschlossen. Dies macht die Kühlung zu einer erheblichen Herausforderung, da sie auf langsamere leitende Methoden oder spezielle Gasabschrecksysteme angewiesen sein muss. Diese Einschränkung wirkt sich direkt auf Zykluszeiten und Prozessdesign aus.

Unvorhersehbares Materialverhalten

Bestimmte Materialien können sich unter Vakuumbedingungen bei hohen Temperaturen unerwartet verhalten. Dies erfordert eine sorgfältige Prozessentwicklung und -validierung, um die gewünschten Ergebnisse zu gewährleisten und eine Beschädigung des Materials oder des Ofens zu vermeiden.

Verständnis der Kompromisse: Kontrolle vs. Komplexität

Die Entscheidung für die Verwendung eines Vakuumofens ist ein klassischer technischer Kompromiss. Sie gewinnen eine unvergleichliche Kontrolle auf Kosten der Betriebsvereinfachung.

Der Vorteil: Unübertroffene Prozesskontrolle

Der Hauptvorteil ist eine starke, wiederholbare Kontrolle über jeden Schlüsselparameter. Fortschrittliche SPS-Steuerungssysteme und digitale Überwachung ermöglichen eine präzise Automatisierung von Heiztemperatur, Vakuumniveau und Isolationszeit, wodurch das Potenzial für manuelle Fehler drastisch reduziert wird.

Der Nachteil: Verlängerte Zykluszeiten

Das Erreichen eines tiefen Vakuums erfolgt nicht sofort. Die anfängliche „Abpump“-Phase kann langwierig sein und die Gesamtzykluszeit im Vergleich zu einem atmosphärischen Ofen erheblich verlängern. Dies ist ein kritischer Faktor für den Produktionsdurchsatz.

Der Nachteil: Anspruchsvolle Wartung

Die strengen Anforderungen an die Vakuumintegrität machen die Wartung weitaus komplexer. Das Erkennen und Reparieren kleinster Lecks, die Wartung empfindlicher Pumpen und die Sicherstellung der internen Sauberkeit sind kritische und zeitaufwändige Aufgaben.

Fortschrittliche Lösungen und ihre Implikationen

Moderne Ofenkonstruktionen enthalten Funktionen, um einige dieser betrieblichen Herausforderungen zu mindern, insbesondere bei Anwendungen mit hohem Durchsatz.

Automatisierung mit SPS-Systemen

Moderne SPS-Systeme (Speicherprogrammierbare Steuerungen) bieten eine umfassende Automatisierung, Überwachung und integrierte Sicherheitsschutzfunktionen. Dies erhöht die Zuverlässigkeit und erleichtert die Betriebsbelastung, obwohl der Bedarf an fachkundiger Aufsicht nicht entfällt.

Mehrkammersysteme für den Durchsatz

Für die kontinuierliche Verarbeitung bieten Mehrkammeröfen eine Lösung für den Engpass beim Abpumpen. Durch das Halten von Lade-, Heiz- und Abschreckzonen unter konstantem Vakuum ermöglichen sie einen viel effizienteren Arbeitsablauf, indem sie Chargen gleichzeitig verarbeiten.

Die richtige Wahl für Ihren Betrieb treffen

Um festzustellen, ob ein Vakuumofen geeignet ist, müssen Sie seine Fähigkeiten auf Ihr primäres Betriebsziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf höchster Prozessreinheit und Kontrolle liegt: Die betriebliche Komplexität ist ein notwendiger Preis, um überlegene, hoch reproduzierbare Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Die langen Zykluszeiten eines Einkammerofens werden einen großen Engpass darstellen; untersuchen Sie Mehrkammersysteme, um den Arbeitsablauf zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Betriebsaufwands liegt: Seien Sie auf erhebliche Investitionen sowohl in eine rigorose Bedienerschulung als auch in einen sorgfältigen präventiven Wartungsplan vorbereitet, um kostspielige Ausfallzeiten zu vermeiden.

Letztendlich erfordert die Beherrschung eines Vakuumofens ein Gleichgewicht zwischen seinen leistungsstarken Fähigkeiten und der betrieblichen Disziplin, die zur Aufrechterhaltung seiner anspruchsvollen Umgebung erforderlich ist.

Zusammenfassungstabelle:

| Herausforderung | Beschreibung |

|---|---|

| Spezialisiertes Bedienpersonal | Erfordert tiefes Wissen über Vakuumtechnik, Wärmebehandlung und Steuerungssysteme, um Fehler und Kontamination zu vermeiden. |

| Ausgasung und Kontamination | Die Freisetzung eingeschlossener Gase kann das Vakuum verunreinigen und die Prozessreinheit und Teilequalität beeinträchtigen. |

| Mechanischer Verschleiß | Hochvakuumpumpen und -komponenten leiden unter Belastung und benötigen häufige vorbeugende Wartung. |

| Verlängerte Zykluszeiten | Abpumpphasen und langsamer Wärmetransport im Vakuum verlängern die Bearbeitung und reduzieren den Durchsatz. |

| Anspruchsvolle Wartung | Komplexe Aufgaben wie Lecksuche und Pumpenwartung sind für die Vakuumintegrität und Betriebszeit unerlässlich. |

Kämpfen Sie mit betrieblichen Herausforderungen bei Vakuumöfen? KINTEK hilft Ihnen gerne! Durch den Einsatz unserer außergewöhnlichen F&E-Abteilung und eigenen Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf verschiedene Labore zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Verbessern Sie Ihre Prozesskontrolle, reduzieren Sie Ausfallzeiten und erzielen Sie überragende Ergebnisse mit unserem Fachwissen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?