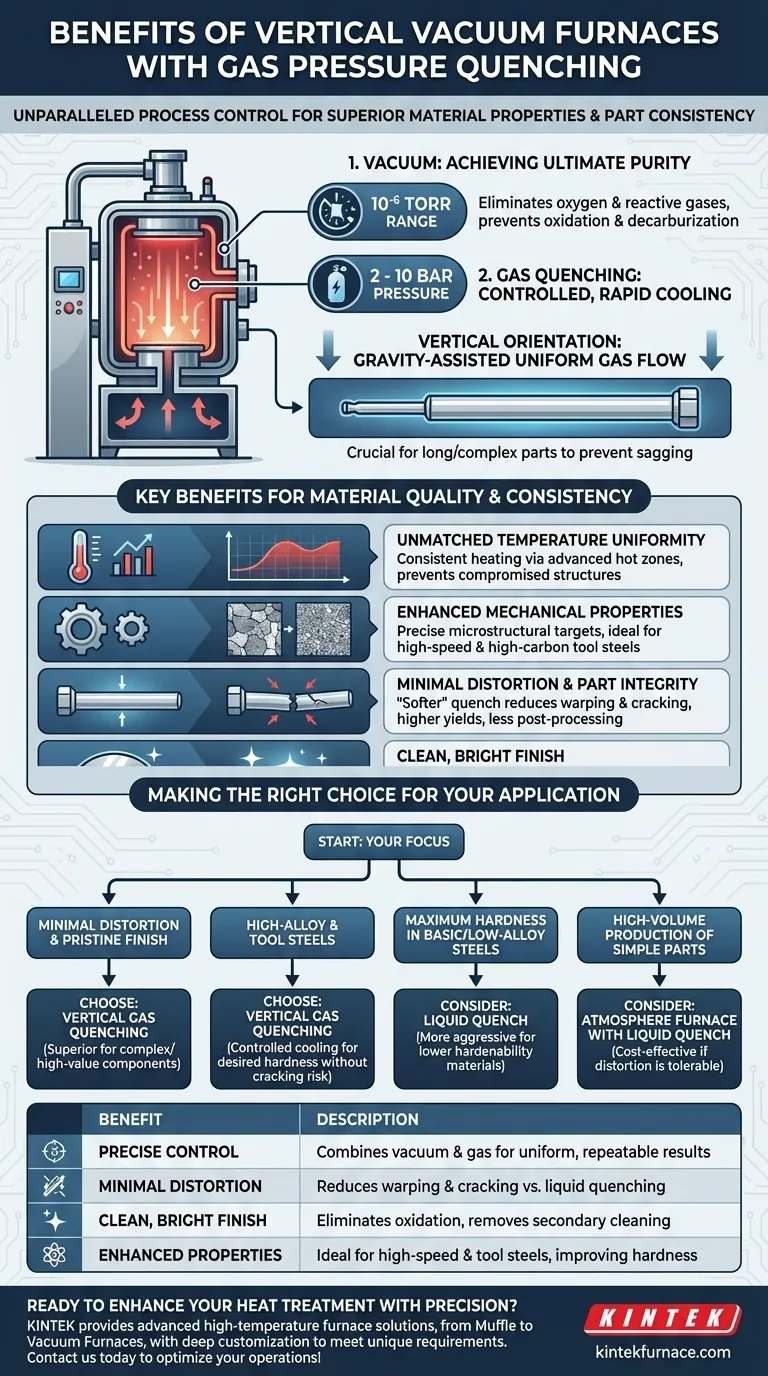

Im Kern bieten vertikale Vakuumöfen mit Gasdruckabschreckung ein unvergleichliches Maß an Prozesskontrolle, was zu überlegenen Materialeigenschaften und außergewöhnlicher Teilekonsistenz führt. Dies erreichen sie durch die Kombination einer hochkontrollierten, schadstofffreien Vakuumumgebung mit einer schnellen, gleichmäßigen Gasabschreckung, die eine präzise und wiederholbare Wärmebehandlung für eine Vielzahl anspruchsvoller Anwendungen ermöglicht.

Der Hauptvorteil dieser Technologie ist nicht nur die schnelle Kühlung, sondern die kontrollierte Kühlung in einer außergewöhnlich sauberen Umgebung. Dies minimiert die Teilverformung und eliminiert Oberflächenverunreinigungen, was zu fertigen Teilen führt, die weniger Nachbearbeitung erfordern und die strengsten Qualitätsstandards erfüllen.

Die Grundlage: Wie Vakuum und Gasabschreckung zusammenwirken

Um die Vorteile zu verstehen, müssen Sie zuerst die beiden Kernkomponenten des Prozesses verstehen: das Vakuum und die Abschreckung.

Ultimative Reinheit mit Vakuum erreichen

Der Prozess beginnt, indem Teile in eine versiegelte Kammer gelegt und die Atmosphäre auf ein Hochvakuum, oft im Bereich von 10⁻⁶ Torr, evakuiert wird.

Dieses nahezu perfekte Vakuum eliminiert Sauerstoff und andere reaktive Gase. Der unmittelbare Vorteil ist die Verhinderung von Oxidation und Entkohlung auf der Oberfläche des Teils, selbst bei extremen Temperaturen von bis zu 1315°C (2400°F).

Die Rolle der Hochdruck-Gasabschreckung

Sobald das Teil auf die Zieltemperatur erhitzt ist, schalten sich die Heizelemente ab und die Kammer wird schnell mit einem hochreinen Inertgas, wie Stickstoff oder Argon, wieder befüllt.

Dieses Gas wird unter hohem Druck, typischerweise zwischen 2 und 10 bar, eingespritzt, wodurch ein starker und turbulenter Fluss entsteht, der die Wärme schnell und gleichmäßig aus dem Teil entzieht. Die Möglichkeit, den Druck zu wählen, ermöglicht eine präzise Kontrolle der Abkühlgeschwindigkeit.

Warum die vertikale Ausrichtung wichtig ist

Das vertikale Design ist eine entscheidende konstruktive Wahl. Es ermöglicht der Schwerkraft, einen hoch gleichmäßigen Gasfluss von oben nach unten zu unterstützen, der das Bauteil umschließt.

Dies ist besonders kritisch für lange, zylindrische oder komplexe Teile, die in einem horizontalen Ofen unter ihrem eigenen Gewicht durchhängen oder sich verformen könnten. Das Ergebnis ist eine konsistentere Kühlung über die gesamte Teileeoberfläche.

Wesentliche Vorteile für Materialqualität und -konsistenz

Die Kombination aus Vakuum, präziser Temperaturkontrolle und gleichmäßiger Gasabschreckung führt direkt zu spürbaren Verbesserungen des Endprodukts.

Unübertroffene Temperaturgleichmäßigkeit

Moderne vertikale Öfen verwenden fortschrittliche, oft modulare, Heizzonen aus reinem Graphit oder reinem Metall und ausgeklügelte PC-basierte Steuerungen. Dies gewährleistet, dass die Temperatur im gesamten Arbeitsvolumen konstant ist, wodurch heiße oder kalte Stellen verhindert werden, die die metallurgische Struktur des Teils beeinträchtigen könnten.

Verbesserte mechanische Eigenschaften

Durch die Eliminierung von Oberflächenreaktionen und die präzise Steuerung der Abkühlgeschwindigkeit ermöglicht die Gasabschreckung den Metallurgen, genau die mikrostrukturellen Ziele zu erreichen, die für ein Material erforderlich sind. Dies ist ideal, um die volle Härte und Verschleißfestigkeit von Schnellarbeitsstählen und hochgekohlten, hochchromhaltigen Werkzeugstählen zu entwickeln.

Minimale Verformung und Teileintegrität

Dies ist wohl der bedeutendste Vorteil gegenüber der traditionellen Flüssigkeitsabschreckung (Öl oder Wasser). Gas ist ein "sanfteres" Abschreckmedium, das den starken Temperaturschock reduziert, der dazu führt, dass sich Teile verziehen, verbiegen oder reißen. Dies führt zu höheren Ausbeuten an nutzbaren Teilen und einem geringeren Bedarf an kostspieligem Richten oder Bearbeiten nach der Wärmebehandlung.

Eine saubere, helle Oberfläche

Da der gesamte Prozess in einer schadstofffreien Umgebung stattfindet, kommen die Teile mit einer sauberen, hellen Oberfläche aus dem Ofen. Dies eliminiert oft die Notwendigkeit sekundärer Reinigungsvorgänge wie Strahlen oder chemisches Entlacken, was sowohl Zeit als auch Geld spart.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist diese Technologie keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer Grenzen.

Einschränkungen der Abkühlgeschwindigkeit

Obwohl schnell, kann die Gasabschreckung nicht die extremen Abkühlgeschwindigkeiten einer aggressiven Wasser- oder Ölabschreckung erreichen. Dies macht sie perfekt geeignet für Materialien mit hoher Härtbarkeit (lufthärtende Stähle), aber potenziell zu langsam für einige niedriglegierte Stähle, die eine stärkere Abschreckung benötigen, um maximale Härte zu erreichen.

Anfangsinvestition und Komplexität

Diese Öfen sind anspruchsvolle, automatisierte Systeme, die im Vergleich zu einfacheren Atmosphärenöfen eine erhebliche Kapitalinvestition darstellen. Sie erfordern auch qualifizierte Techniker für Betrieb und Wartung, um optimale Leistung und Betriebszeit zu gewährleisten.

Gaskosten

Die Hochdruckabschreckung verbraucht eine beträchtliche Menge an hochreinem Inertgas. Dies stellt einen laufenden Betriebskostenfaktor dar, der in die Gesamtkosten pro Teil einkalkuliert werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Wärmebehandlungsprozesses hängt vollständig von Ihrem Material, der Teilegeometrie und den endgültigen Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf minimaler Verformung und einer makellosen Oberfläche liegt: Die vertikale Gasabschreckung ist die überlegene Wahl, insbesondere für komplexe, hochwertige Bauteile.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochlegierten und Werkzeugstählen liegt: Die kontrollierten Abkühlgeschwindigkeiten der Gasabschreckung eignen sich perfekt, um die gewünschte Härte ohne das mit der Flüssigkeitsabschreckung verbundene Rissrisiko zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einfachen, niedriglegierten Stählen liegt: Eine aggressivere Flüssigkeitsabschreckung in einem traditionellen Ofen könnte notwendig sein, wenn die Gasabschreckung das Material nicht schnell genug abkühlen kann.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Teile liegt, bei denen eine gewisse Verformung tolerierbar ist: Ein herkömmlicher Atmosphärenofen mit Flüssigkeitsabschreckung könnte eine kostengünstigere Lösung bieten.

Durch das Verständnis dieser Kernprinzipien können Sie den Wärmebehandlungsprozess, der die präzisen Materialeigenschaften und die Teilequalität liefert, die Ihre Anwendung erfordert, sicher auswählen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Prozesskontrolle | Kombiniert Vakuum und Gasabschreckung für gleichmäßige Kühlung und wiederholbare Ergebnisse. |

| Minimale Verformung | Reduziert Verzug und Rissbildung im Vergleich zur Flüssigkeitsabschreckung, was den Bedarf an Nachbearbeitung senkt. |

| Saubere, helle Oberfläche | Eliminiert Oxidation und Verunreinigungen, wodurch oft sekundäre Reinigungsschritte entfallen. |

| Verbesserte mechanische Eigenschaften | Ideal für Schnellarbeits- und Werkzeugstähle, verbessert Härte und Verschleißfestigkeit. |

| Gleichmäßige Temperatur | Fortschrittliche Heizzonen gewährleisten eine gleichmäßige Erwärmung der Teile für bessere Qualität. |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu verbessern? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Anpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit hochwertigen Materialien arbeiten oder minimale Verformung benötigen, unsere Experten können eine maßgeschneiderte Lösung für Sie entwickeln. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen