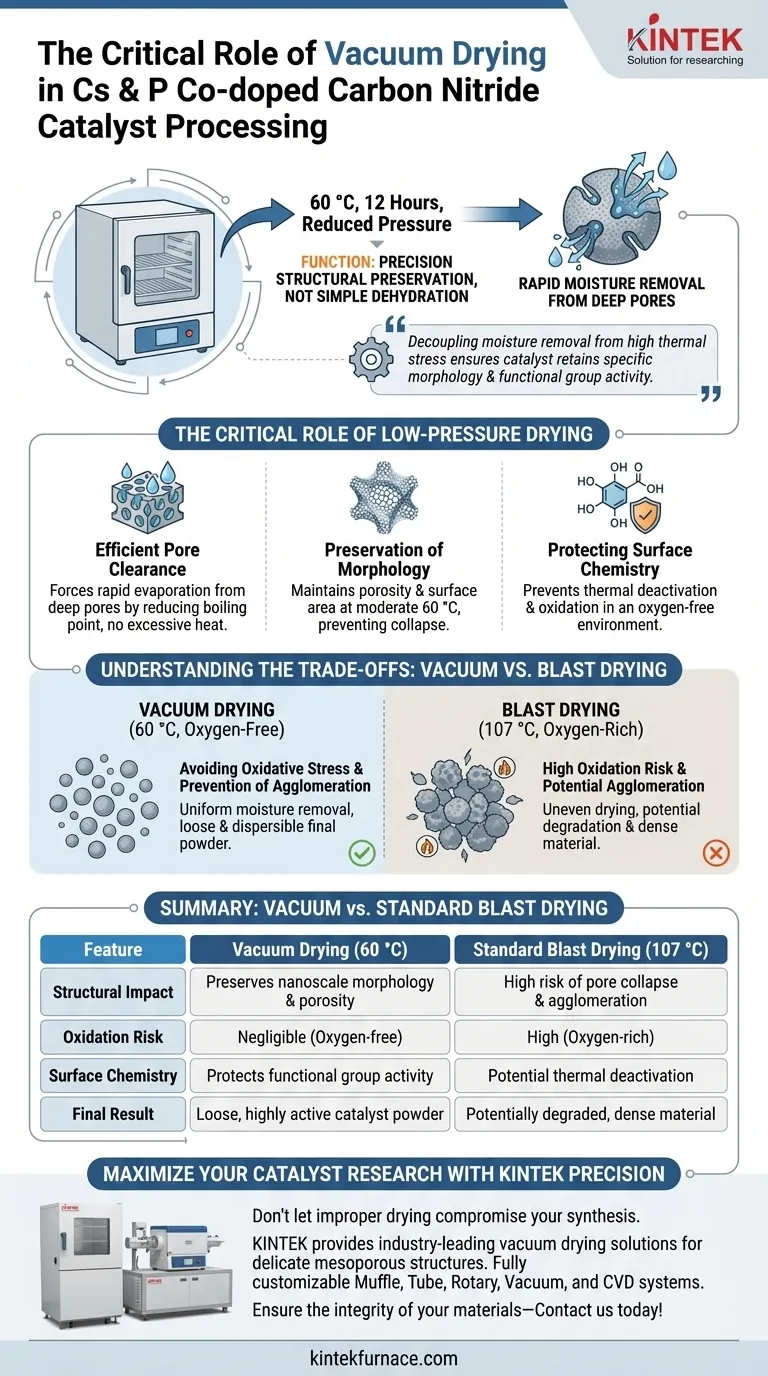

In den letzten Verarbeitungsstufen von Cäsium und Phosphor co-dotierten Kohlenstoffnitrid-Katalysatoren fungiert der Labor-Vakuumtrockenschrank als Präzisionswerkzeug zur Strukturerhaltung und nicht nur zur einfachen Dehydratisierung. Seine Hauptaufgabe besteht darin, nach der Ultraschalldispersion und Wäsche restliche Feuchtigkeit tief in den Poren des Katalysatorpulvers unter reduziertem Druck – typischerweise bei 60 °C für 12 Stunden eingestellt – schnell zu entfernen.

Der Vakuumtrocknungsprozess ist unerlässlich, um die Feuchtigkeitsentfernung von hoher thermischer Belastung zu entkoppeln und sicherzustellen, dass der Katalysator seine spezifische Oberflächenmorphologie und funktionelle Gruppenaktivität für eine genaue photokatalytische Bewertung beibehält.

Die entscheidende Rolle der Niederdrucktrocknung

Effiziente Porenreinigung

Nach der Wäsche und Dispersion ist Feuchtigkeit oft tief in der mesoporösen Struktur des Kohlenstoffnitridmaterials eingeschlossen.

Die Standardverdampfung ist hier aufgrund von Kapillarkräften ineffizient. Der Vakuumtrockenschrank senkt den Siedepunkt von Wasser und erzwingt eine schnelle Verdampfung aus diesen Poren, ohne übermäßige Hitze zu benötigen.

Erhaltung der Morphologie

Kohlenstoffnitrid-Strukturen, insbesondere die mit Cäsium und Phosphor co-dotierten, sind für ihre Leistung auf spezifische nanostrukturierte Morphologien angewiesen.

Hochtemperaturtrocknung kann zum Kollaps dieser empfindlichen Strukturen führen. Durch den Betrieb bei moderaten 60 °C erhält der Vakuumtrockenschrank die Porosität und Oberfläche des Materials.

Schutz der Oberflächenchemie

Die katalytische Aktivität von co-dotiertem Kohlenstoffnitrid hängt stark von spezifischen oberflächlichen funktionellen Gruppen ab.

Die Vakuumtrocknung verhindert die thermische Deaktivierung dieser Gruppen. Darüber hinaus verhindert die Abwesenheit von Luft eine mögliche Oxidation, die auftreten könnte, wenn das Material in einer sauerstoffreichen Umgebung erhitzt würde.

Verständnis der Kompromisse: Vakuum- vs. Heißlufttrocknung

Vermeidung von oxidativem Stress

Es ist ein häufiger Fehler, in dieser spezifischen Phase einen Vakuumtrockenschrank durch einen Standard-Heißlufttrockenschrank zu ersetzen.

Während ein Heißlufttrockenschrank (oft um 107 °C betrieben) eine kontrollierte Lösungsmittelverdampfung für Vorläufer ermöglicht, kann die Exposition des fertigen Katalysators gegenüber hohen Temperaturen an der Luft die Leistung beeinträchtigen. Die Vakuumumgebung ist unbedingt erforderlich, um Oxidation während der Endtrocknungsphase zu verhindern.

Verhinderung von Agglomeration

Die Trocknung bei atmosphärischem Druck beruht auf einer Heißluftzirkulation, die manchmal zu ungleichmäßigen Trocknungsraten führen kann.

Im Gegensatz dazu sorgt die Vakuumtrocknung für eine gleichmäßige Feuchtigkeitsentfernung. Dies verhindert die Agglomeration von Partikeln, die bei ungleichmäßiger Verdampfung auftreten kann, und stellt sicher, dass das Endpulver locker und dispergierbar bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Katalysator während elektrochemischer oder photokatalytischer Tests optimal funktioniert, beachten Sie die folgenden Verarbeitungsparameter:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung aktiver Stellen liegt: Verwenden Sie den Vakuumtrockenschrank bei 60 °C, um die thermische Deaktivierung der dotierten funktionellen Gruppen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf die Vakuumumgebung, um Poren zu reinigen, ohne das Risiko eines Morphologiekollapses einzugehen, der mit Hochtemperatur-Lufttrocknung verbunden ist.

Indem Sie die Niedertemperatur-Vakuumextraktion priorisieren, stellen Sie sicher, dass das von Ihnen getestete Material das wahre Potenzial Ihrer Synthesestrategie widerspiegelt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (60 °C) | Standard-Heißlufttrocknung (107 °C) |

|---|---|---|

| Strukturelle Auswirkung | Erhält nanostrukturierte Morphologie & Porosität | Hohes Risiko von Pore kollaps & Agglomeration |

| Oxidationsrisiko | Vernachlässigbar (Sauerstofffreie Umgebung) | Hoch (Sauerstoffreiche Umgebung) |

| Oberflächenchemie | Schützt die Aktivität funktioneller Gruppen | Potenzielle thermische Deaktivierung |

| Trocknungsmechanismus | Siedepunktsreduktion bei niedrigem Druck | Hochtemperaturverdampfung |

| Endergebnis | Lockeres, hochaktives Katalysatorpulver | Potenziell abgebautes, dichtes Material |

Maximieren Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass eine unsachgemäße Trocknung Ihre Synthesestrategie beeinträchtigt. KINTEK bietet branchenführende Vakuumtrocknungslösungen, die empfindliche mesoporöse Strukturen und sensible funktionelle Gruppen schützen.

Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie mit co-dotiertem Kohlenstoffnitrid oder fortschrittlichen Nanomaterialien arbeiten, unsere Labor-Hochtemperaturöfen und Trockenschränke sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Stellen Sie die Integrität Ihrer Materialien sicher – Kontaktieren Sie uns noch heute, um Ihre perfekte Laborlösung zu finden!

Visuelle Anleitung

Referenzen

- Juanfeng Gao, Youji Li. Synergistic Cs/P Co-Doping in Tubular g-C3N4 for Enhanced Photocatalytic Hydrogen Evolution. DOI: 10.3390/hydrogen6030045

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist die Rolle eines Vakuumtrockenschranks mit konstanter Temperatur? Wesentliche Lösungen für die Verarbeitung von Elektrodenfolien

- Wie funktioniert der Vakuumsinterschrank zum Sintern von Hartmetallen und Legierungen? Erreichen Sie hochdichte, reine Materialien

- Welche Kühlmethoden werden in Vakuumöfen verwendet? Optimieren Sie Materialeigenschaften durch präzises Abschrecken

- Was ist die Funktion eines Hochtemperatur-Glühofens für Goldpastenelektroden? Optimierung der Sensorleitfähigkeit

- Was sind die Vorteile von horizontalen Vakuumöfen in Bezug auf Platzbedarf und Integration? Optimieren Sie den Grundriss und die Effizienz Ihres Labors

- Wie profitiert der Heizmechanismus eines SPS-Ofens von CNT-Kupfer-Verbundwerkstoffen? Nanostrukturen mit schneller Hitze erhalten

- Welche Rolle spielt das Vakuumglühen bei der Verhinderung von Materialoxidation? Sichern Sie die Reinheit durch sauerstofffreie Wärmebehandlung

- Wie verbessern kontinuierliche Vakuumöfen die Energieeffizienz bei der Metallwärmebehandlung? Erreichen Sie überragende Wärmebehandlungseffizienz