Im Kern erzielt ein kontinuierlicher Vakuumofen eine überlegene Energieeffizienz, indem er die größte Einzelquelle der Verschwendung bei der traditionellen Wärmebehandlung eliminiert: das ständige Wiedererhitzen des Ofens selbst. Im Gegensatz zu Kammeröfen, die abkühlen und wieder hochfahren müssen, hält ein kontinuierliches System eine stabile Betriebstemperatur aufrecht und leitet die thermische Energie fast ausschließlich in das Produkt, nicht in die Ausrüstung. Diese grundlegende Verschiebung wird durch eine Vakuumumgebung, die Wärmeverluste verhindert, und fortschrittliche Designs, die Energie einschließen und recyceln, verstärkt.

Der primäre Effizienzgewinn resultiert nicht nur aus einer einzelnen Funktion, sondern aus einem ganzheitlichen System, das darauf ausgelegt ist, thermische Abfälle zu minimieren. Durch den kontinuierlichen Betrieb, die Wärmedämmung mit fortschrittlichen Materialien und die Nutzung eines Vakuums zur Optimierung des Energietransfers verändern diese Öfen die Energiegleichung der Wärmebehandlung grundlegend.

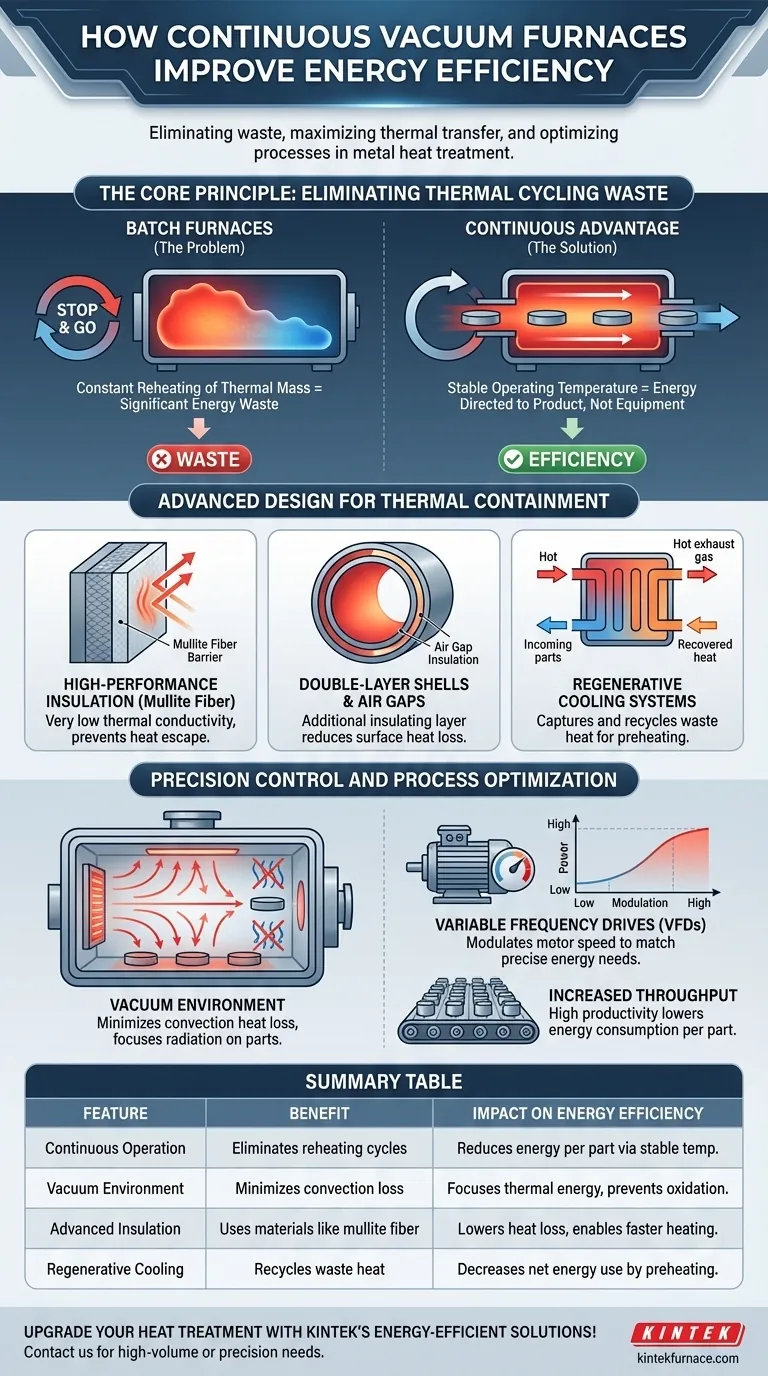

Das Kernprinzip: Eliminierung von Energieverlusten durch thermische Zyklen

Die bedeutendsten Energieeinsparungen bei einem kontinuierlichen Vakuumofen ergeben sich aus seinem Betriebsdesign, das der inhärenten Ineffizienz der Chargenverarbeitung direkt entgegenwirkt.

Das Problem bei Kammeröfen

Traditionelle Chargenöfen arbeiten in Start-Stopp-Zyklen. Eine Charge wird eingelegt, der gesamte Ofen wird auf eine Zieltemperatur erhitzt, gehalten und dann gekühlt, bevor der nächste Zyklus beginnen kann.

Die überwiegende Mehrheit der Energie wird bei diesem Prozess für das Erhitzen der massiven thermischen Masse des Ofens – seiner Wände, Vorrichtungen und Atmosphäre – von Umgebungstemperatur aufgewendet. Diese Energie geht dann während der Abkühlphase größtenteils an die Umwelt verloren.

Der kontinuierliche Vorteil

Ein kontinuierlicher Ofen behält ein stabiles thermisches Profil bei. Teile bewegen sich durch unterschiedliche Heiz- und Kühlzonen, ohne dass der Ofen selbst jemals abkühlt.

Dies eliminiert die "Wiedererhitzungsstrafe". Energie wird nur benötigt, um geringfügige Wärmeverluste auszugleichen und, was am wichtigsten ist, um das durch das System laufende Produkt zu erhitzen. Dies führt zu einem drastisch geringeren Energieverbrauch pro verarbeitetem Teil.

Fortschrittliches Design zur Wärmedämmung

Moderne kontinuierliche Vakuumöfen verbinden ihre Betriebseffizienz mit physikalischen Designs, die darauf ausgelegt sind, die Wärme genau dort zu halten, wo sie benötigt wird.

Hochleistungsisolierung

Diese Öfen verwenden Materialien wie hochwertige polykristalline Mullitfaser. Diese fortschrittliche Isolierung hat eine sehr geringe Wärmeleitfähigkeit und fungiert als hochwirksame Barriere, die das Entweichen von Wärme aus der Ofenkammer verhindert.

Dies ermöglicht es dem Ofen, seine Zieltemperatur schnell zu erreichen und zu halten, während er im Vergleich zu älteren, weniger effektiven Isoliermaterialien deutlich weniger Energie verbraucht.

Doppelschalen & Luftspalte

Viele Designs umfassen doppelte Ofenschalen mit einem Luftspalt dazwischen. Diese Funktion nutzt Luft als zusätzliche Isolierschicht, was den Wärmeverlust von der äußeren Oberfläche des Ofens weiter reduziert. Es ist eine einfache, aber hochwirksame Methode zur Wärmedämmung.

Regenerative Kühlsysteme

Anstatt einfach Abwärme abzuführen, können fortschrittliche Öfen regenerative Kühlsysteme nutzen. Diese Systeme fangen Wärme aus Abgasen oder aus den Kühlzonen des Ofens auf und recyceln sie, indem sie sie zum Vorheizen von eingehenden Teilen oder für andere Prozesse verwenden, wodurch der Nettoenergieverbrauch weiter reduziert wird.

Präzise Steuerung und Prozessoptimierung

Die Effizienz eines kontinuierlichen Vakuumofens ist auch ein Produkt der Präzision, mit der er die Wärmebehandlungsumgebung verwaltet.

Die Rolle des Vakuums

Der Betrieb unter Vakuum ist an sich eine energiesparende Maßnahme. Durch das Entfernen des größten Teils der Luft eliminiert der Ofen den Wärmeübergang durch Konvektion, eine primäre Quelle des Wärmeverlusts in konventionellen Öfen.

Dies bedeutet, dass die thermische Energie, die hauptsächlich durch Strahlung übertragen wird, direkt auf die Teile fokussiert wird. Ein sekundärer Vorteil ist die Verhinderung von Oxidation, was die Oberflächenqualität verbessert und die Notwendigkeit energieintensiver sekundärer Reinigungsverfahren eliminiert.

Frequenzumrichter (VFDs)

Moderne Öfen setzen Frequenzumrichter (VFDs) für Motoren von Pumpen und Kühlgebläsen ein. Anstatt immer mit 100% Leistung zu laufen, modulieren VFDs die Drehzahl und den Energieverbrauch des Motors, um den genauen Anforderungen der aktuellen Prozessphase gerecht zu werden. Diese granulare Steuerung verhindert erhebliche Energieverschwendung während weniger anspruchsvoller Phasen des Zyklus.

Erhöhter Durchsatz als Effizienzmetrik

Der unterbrechungsfreie Betrieb eines kontinuierlichen Ofens maximiert den Durchsatz und minimiert Ausfallzeiten. Wenn man dies auf einer Energie-pro-Teil-Basis bewertet, ist diese hohe Produktivität ein entscheidender Bestandteil der Gesamteffizienz. Mehr Material mit der gleichen oder weniger Energie zu verarbeiten, ist ein eindeutiges Maß für ein effizientes System.

Verständnis der Kompromisse und Überlegungen

Obwohl hoch effizient, sind kontinuierliche Vakuumöfen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Hohe anfängliche Investitionskosten

Der Hauptnachteil sind die erheblichen Anfangsinvestitionen. Die komplexe Automatisierung, fortschrittliche Materialien und der größere Platzbedarf machen diese Systeme wesentlich teurer in Anschaffung und Installation als herkömmliche Chargenöfen.

Reduzierte Verarbeitungsflexibilität

Diese Öfen sind optimiert für hohe Volumina, geringe Produktvielfalt. Sie eignen sich hervorragend für die Verarbeitung eines stetigen Stroms ähnlicher Teile. Sie sind ineffizient und unpraktisch für Job Shops oder Forschungs- und Entwicklungsumgebungen, die häufige Änderungen der Temperaturprofile, Zykluszeiten oder Teilegeometrien erfordern.

Wartung und Betriebskomplexität

Die automatisierten Systeme, die den kontinuierlichen Betrieb ermöglichen, sind von Natur aus komplexer. Die Wartung erfordert spezialisiertes Wissen, und die Fehlerbehebung kann im Vergleich zu einfacheren Chargeneinheiten aufwändiger sein. Ein Produktionsstopp aufgrund eines Fehlers kann größere Auswirkungen haben als ein einzelner ausgefallener Chargenofen.

Die richtige Wahl für Ihren Betrieb treffen

Letztendlich hängt die Entscheidung, in einen kontinuierlichen Vakuumofen zu investieren, vollständig von Ihren spezifischen Produktionszielen und Ihrem Betriebsrahmen ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung eines konsistenten Produkts liegt: Die unübertroffene Energie- und Betriebseffizienz eines kontinuierlichen Ofens bietet einen klaren und überzeugenden Return on Investment.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialqualität und Präzision liegt: Die kontrollierte Vakuumumgebung ist für sensible Anwendungen in der Luft- und Raumfahrt, Medizin oder Elektronik unerlässlich und macht sie zur überlegenen Wahl, unabhängig vom Volumen.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für unterschiedliche Kleinserienarbeiten liegt: Die hohen Kapitalkosten und die mangelnde Agilität machen einen kontinuierlichen Ofen ungeeignet; moderne, effiziente Chargenöfen bleiben die praktischere und wirtschaftlichere Lösung.

Die Wahl der richtigen Ofentechnologie besteht darin, die inhärenten Stärken des Werkzeugs mit Ihrer spezifischen Fertigungsstrategie in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Auswirkung auf die Energieeffizienz |

|---|---|---|

| Kontinuierlicher Betrieb | Eliminiert Wiedererhitzungszyklen | Reduziert den Energieverbrauch pro Teil durch Aufrechterhaltung einer stabilen Temperatur |

| Vakuumumgebung | Minimiert Wärmeverlust durch Konvektion | Fokussiert thermische Energie auf die Teile, verhindert Oxidation und sekundäre Reinigung |

| Fortschrittliche Isolierung | Verwendet Materialien wie Mullitfaser | Senkt den Wärmeverlust, ermöglicht schnelleres Erhitzen mit weniger Energie |

| Regenerative Kühlung | Recycelt Abwärme | Verringert den Nettoenergieverbrauch durch Vorheizen von Teilen oder anderen Prozessen |

| Frequenzumrichter | Moduliert Motorgeschwindigkeiten | Verhindert Energieverschwendung durch Anpassung der Leistung an die Prozessanforderungen |

| Hoher Durchsatz | Verarbeitet mehr Teile mit weniger Ausfallzeiten | Verbessert die Energieeffizienz pro Teil in der Großserienproduktion |

Verbessern Sie Ihre Metallwärmebehandlung mit den energieeffizienten Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Großserienfertigung oder in präzisionsorientierten Branchen wie der Luft- und Raumfahrt oder der Medizintechnik tätig sind, unsere Öfen liefern überragende Energieeinsparungen und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung