Für Einrichtungen, in denen Platz ein Luxus ist, ist ein horizontaler Vakuumofen aufgrund seiner charakteristisch kompakten Bauweise eine ausgezeichnete Wahl. Seine flache Konfiguration ermöglicht eine einfache Integration in bestehende, oft überfüllte Fertigungslayouts, ohne dass eine erhebliche vertikale Durchgangshöhe erforderlich ist, was ihn zu einer pragmatischen Lösung zur Optimierung von Produktionsabläufen macht.

Die Entscheidung für einen horizontalen Vakuumofen geht über seinen günstigen Platzbedarf hinaus. Sie stellt eine strategische Wahl dar, um überlegene Materialreinheit und Prozesskontrolle zu erzielen, abgewogen gegen die praktischen Aspekte der Anlagenintegration und der Workflow-Effizienz.

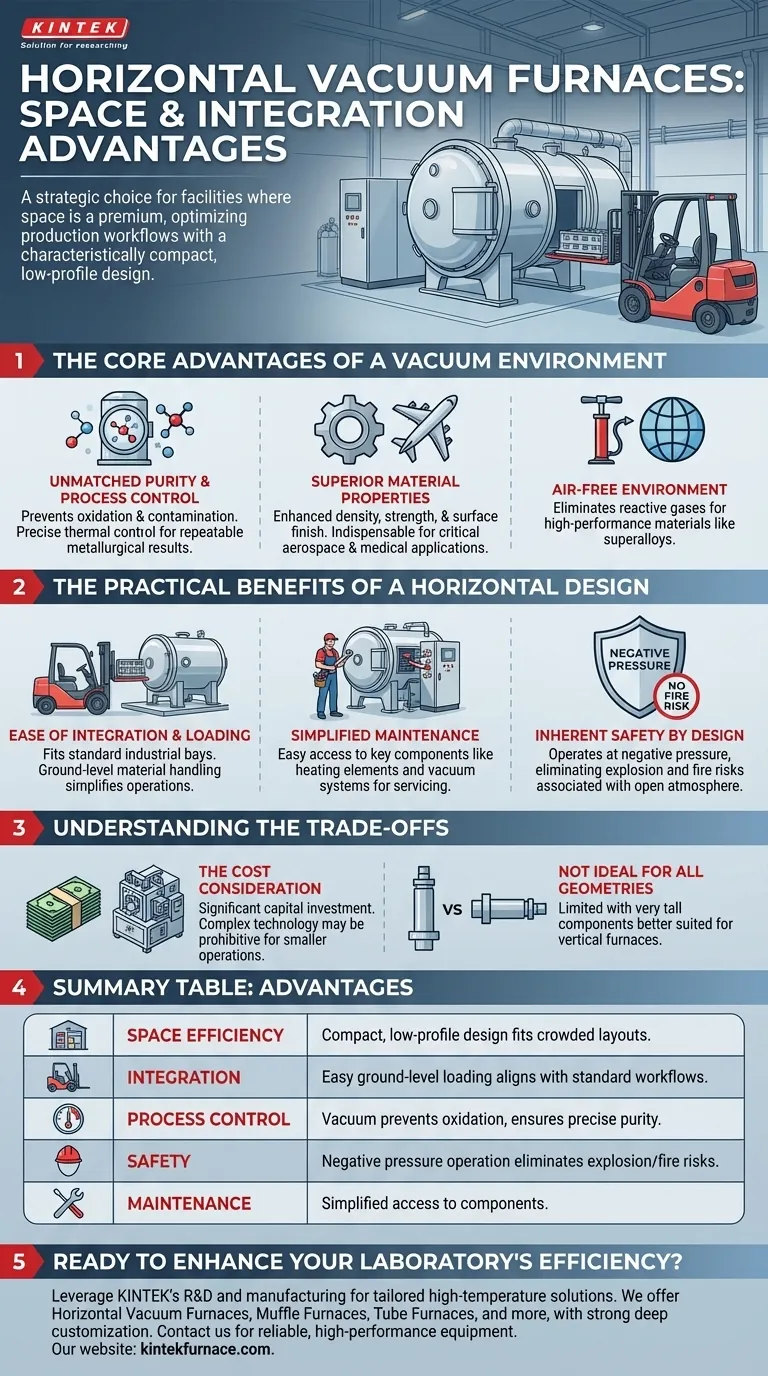

Die Kernvorteile einer Vakuumumgebung

Bevor wir uns auf das horizontale Design konzentrieren, ist es wichtig zu verstehen, warum Vakuumöfen eingesetzt werden. Die Vorteile ergeben sich aus der Durchführung von Wärmebehandlungen in einer kontrollierten, luftfreien Umgebung.

Unübertroffene Reinheit und Prozesskontrolle

Ein Vakuumofen arbeitet, indem die Atmosphäre entfernt wird, was Oxidation, Entkohlung und andere Formen der Kontamination bei erhöhten Temperaturen verhindert. Dies ist unerlässlich für die Verarbeitung von Hochleistungswerkstoffen wie Superlegierungen, fortschrittlichen Keramiken und reaktiven Metallen.

Diese luftfreie Umgebung ermöglicht eine unglaublich präzise thermische Kontrolle und gewährleistet eine Temperaturhomogenität sowie reproduzierbare metallurgische Ergebnisse. Die Prozesse werden oft computergesteuert, wodurch sichergestellt wird, dass jede Charge identische, hochwertige Standards erfüllt.

Überlegene Materialeigenschaften

Das Ergebnis dieses kontrollierten Prozesses ist eine verbesserte Materialqualität. Komponenten, die in einem Vakuumofen behandelt werden, weisen eine überlegene Dichte, Festigkeit und Oberflächengüte auf.

Dies macht die Technologie unverzichtbar für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der fortschrittlichen Fertigung, bei denen die Materialintegrität nicht verhandelbar ist.

Die praktischen Vorteile eines horizontalen Designs

Während das Vakuum die chemischen und metallurgischen Vorteile bietet, bietet die horizontale Ausrichtung deutliche logistische Vorteile.

Einfache Integration und Beschickung

Der Hauptvorteil eines horizontalen Ofens ist seine einfache Integration. Im Gegensatz zu vertikalen Öfen, die eine erhebliche Deckenhöhe für die Beschickung und den Zugang mit Kränen erfordern, passen horizontale Einheiten in normale Industriehallen.

Das Be- und Entladen erfolgt typischerweise mit Gabelstaplern oder speziellen Beschickungswagen, was sich perfekt in gängige Materialhandhabungsabläufe auf Bodenebene einfügt. Dies vereinfacht die Bedienung und kann den Durchsatz erhöhen.

Vereinfachte Wartung

Der Zugang für Wartungsarbeiten ist bei einem horizontalen Ofen oft unkomplizierter. Wichtige Komponenten wie Heizelemente, Isolationspakete und Vakuumsysteme befinden sich häufig an den Seiten oder der Rückseite des Behälters, sodass Techniker leichter darauf zugreifen und sie warten können.

Inhärente Sicherheit durch Konstruktion

Alle Vakuumöfen bieten ein hohes Maß an Sicherheit. Durch den Betrieb bei Unterdruck eliminieren sie das Explosionsrisiko, das mit Druckbehältern verbunden ist.

Darüber hinaus eliminiert die sauerstoffarme Umgebung praktisch das Brandrisiko, was sie grundsätzlich sicherer macht als herkömmliche Heizöfen, die in offener Atmosphäre arbeiten.

Die Abwägungen verstehen

Keine Technologie ist eine universelle Lösung. Eine ausgewogene Bewertung erfordert die Anerkennung der Einschränkungen.

Die Kostenfrage

Vakuumöfen stellen eine erhebliche Investition dar. Die Technologie ist komplex, und die Kosten können für einige Anwendungen oder kleinere Betriebe unerschwinglich sein.

Die Notwendigkeit dieser Investition muss gegen die spezifischen Anforderungen Ihrer Materialien und die Qualitätsstandards abgewogen werden, die Sie erreichen müssen.

Nicht ideal für alle Teilegeometrien

Der wichtigste Kompromiss bei einem horizontalen Design ist seine Begrenzung bei bestimmten Teileformen. Sehr hohe oder lange Komponenten, die während der Behandlung vertikal ausgerichtet werden müssen, sind besser für einen ober- oder unterbeladenen vertikalen Ofen geeignet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von Ihren spezifischen betrieblichen und materiellen Anforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungs- oder reaktiven Materialien liegt: Ein Vakuumofen ist nicht verhandelbar, und ein horizontales Modell bietet ein sehr effizientes Layout für die meisten Standardteilgrößen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes in einer Produktionslinie liegt: Die einfache, ebenerdige Beschickung und die Workflow-Integration eines horizontalen Ofens sind ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf den Kosten liegt und Sie weniger empfindliche Materialien verarbeiten: Sie müssen sorgfältig abwägen, ob die Qualitätsvorteile einer Vakuumumgebung die Investition im Vergleich zu einem herkömmlicheren Ofen mit Atmosphäre rechtfertigen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, das physikalische Design und die technischen Fähigkeiten der Anlage mit Ihren einzigartigen Produktions- und Qualitätszielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | Vorteile |

|---|---|

| Platzersparnis | Kompaktes, flaches Design passt in überfüllte Layouts ohne Bedarf an vertikaler Durchgangshöhe. |

| Integration | Einfache ebenerdige Beschickung mit Gabelstaplern oder Wagen, passt sich an Standardabläufe an. |

| Prozesskontrolle | Vakuumumgebung verhindert Oxidation, gewährleistet präzise Temperatur und Materialreinheit. |

| Sicherheit | Der Betrieb unter Unterdruck eliminiert Explosions- und Brandrisiken. |

| Wartung | Vereinfachter Zugang zu Komponenten wie Heizelementen und Isolierung. |

Sind Sie bereit, die Effizienz Ihres Labors mit einer maßgeschneiderten Hochtemperatur-Ofenlösung zu steigern? Durch die Nutzung herausragender F&E- und Inhouse-Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Optionen wie horizontale Vakuumöfen, Muffelöfen, Rohröfen, Drehrofen, Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Materialreinheit, Platzoptimierung und Workflow-Integration präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit zuverlässigen, leistungsstarken Geräten unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit