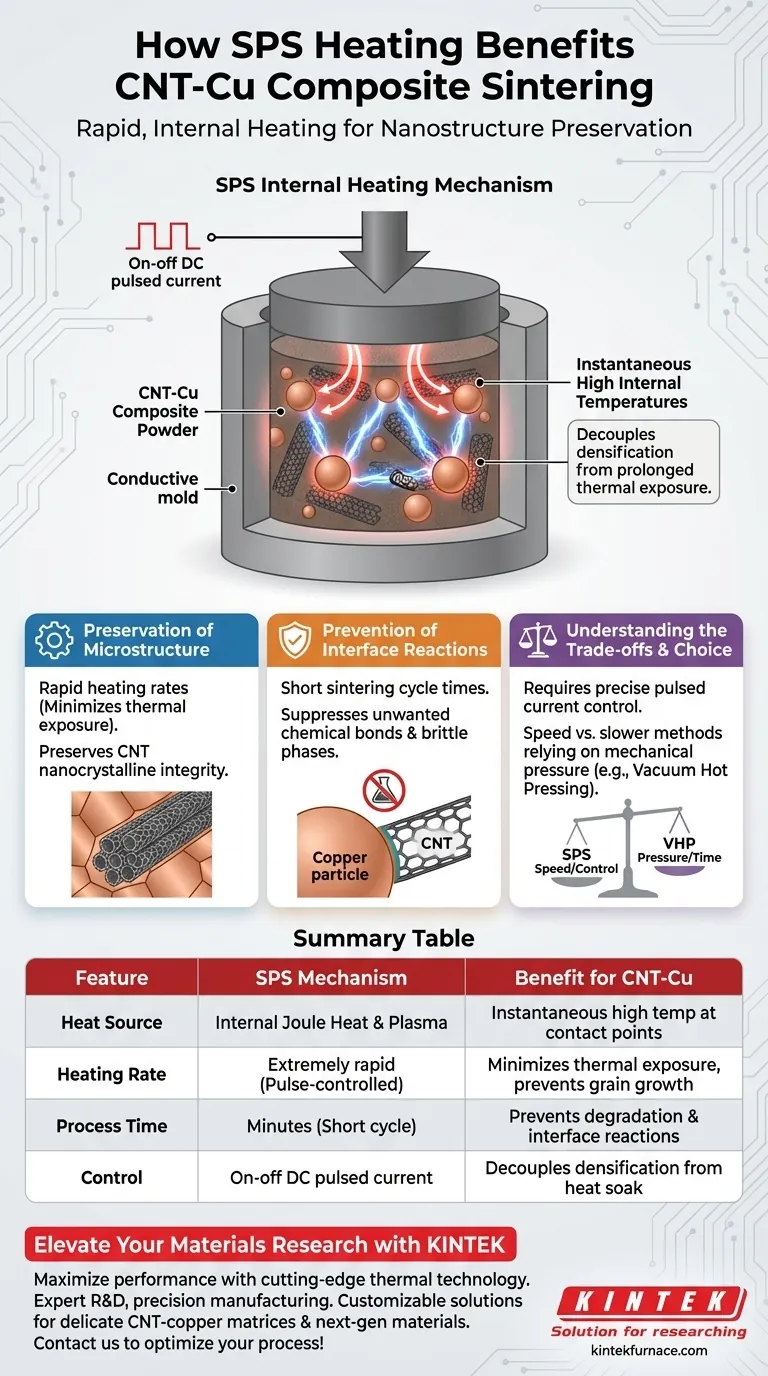

Der Spark-Plasma-Sinterofen (SPS) verwendet einen Ein-Aus-DC-Pulsstrom, um die Wärme direkt im Verbundmaterial zu erzeugen. Durch die Leitung dieses Stroms durch die Pulverpartikel und Formen erzeugt das System Entladungsplasma und interne Joule-Wärme. Dieser Mechanismus erreicht sofort hohe Temperaturen und extrem schnelle Aufheizraten, wodurch die Verdichtung in einem Bruchteil der Zeit erfolgen kann, die für herkömmliche Methoden erforderlich ist.

Kernbotschaft Der einzigartige interne Heizmechanismus von SPS ist für Nanokomposite von entscheidender Bedeutung, da er die Verdichtung von einer längeren Wärmeeinwirkung entkoppelt. Durch schnelles Sintern wird die empfindliche Struktur von Kohlenstoffnanoröhren erhalten und abbauende Grenzflächenreaktionen verhindert, wodurch sichergestellt wird, dass die endgültige Kupfermatrix ihre verbesserten mechanischen Eigenschaften behält.

Die Mechanik der internen Erwärmung

Direkter Stromdurchgang

Im Gegensatz zu herkömmlichen Öfen, die das Material von außen nach innen erwärmen, treibt SPS Ein-Aus-DC-Pulsstrom direkt durch die Pulverpartikel und die leitfähige Form.

Diese interne Energieerzeugung stellt sicher, dass die Wärme genau dort lokalisiert ist, wo sie benötigt wird – an den Kontaktpunkten der Partikel.

Erzeugung von Joule-Wärme und Plasma

Der Strom, der durch die Kontaktpunkte fließt, erzeugt aufgrund des elektrischen Widerstands erhebliche Joule-Wärme.

Gleichzeitig erleichtern die Lücken zwischen den Partikeln die Erzeugung von Entladungsplasma. Diese Kombination führt zu sofortigen hohen Innentemperaturen, die schnelle Sintermechanismen auslösen.

Erhaltung der Materialmikrostruktur

Minimierung der Wärmeeinwirkung

Der wichtigste Vorteil des SPS-Heizmechanismus ist die extreme Verkürzung der Verarbeitungszeit.

Da die Aufheizraten so schnell sind, erreicht das Material schnell seine Sintertemperatur und verdichtet sich. Dies minimiert die "Haltezeit", in der Kupfer und Kohlenstoffnanoröhren Spitzenemperaturen ausgesetzt sind.

Schutz der CNT-Integrität

Kohlenstoffnanoröhren (CNTs) sind thermisch empfindlich und können sich abbauen oder chemisch reagieren, wenn sie zu lange bei hohen Temperaturen gehalten werden.

Durch die Verdichtung in sehr kurzer Zeit bewahrt SPS die nanokristalline Struktur der Matrix und die Integrität der CNT-Verstärkung.

Verhinderung von Grenzflächenreaktionen

Verlängerte Sinterzeiten führen oft zu unerwünschten chemischen Reaktionen an der Grenzfläche zwischen der Kupfermatrix und den Kohlenstoffnanoröhren.

Die schnelle Natur des SPS-Pulsstrommechanismus vermeidet diese übermäßigen Grenzflächenreaktionen und stellt sicher, dass die Bindung zwischen Matrix und Verstärkung stark bleibt, ohne spröde oder abbaubare Phasen zu bilden.

Verständnis der Kompromisse

Prozesskontrolle vs. Geschwindigkeit

Während die schnelle Erwärmung von SPS vorteilhaft ist, erfordert sie eine präzise Steuerung der Stromparameter.

Die Geschwindigkeit, die die CNTs schützt, lässt ein engeres Fehlerfenster als bei Methoden wie dem Vakuum-Heißpressen, das auf langsamer, zeitabhängiger plastischer Verformung und Umlagerung beruht.

Heizung vs. Druckabhängigkeit

SPS ist stark auf elektrische Effekte (Plasma/Joule-Wärme) zur Sinterung angewiesen.

Im Gegensatz dazu verlassen sich Techniken wie das Vakuum-Heißpressen stärker auf hohen uniaxialen mechanischen Druck (z. B. 30 MPa), um Hohlräume zwangsweise zu beseitigen und die plastische Verformung zu fördern. Obwohl SPS die Dichte schnell erreicht, ist das Verständnis des Zusammenspiels zwischen der *elektrischen* Erwärmung und dem angelegten Druck für konsistente Ergebnisse unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Kohlenstoffnanoröhren-Kupfermatrix-Verbundwerkstoffe zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Nanostruktur liegt: Priorisieren Sie die schnellen Aufheizraten von SPS, um die Wärmeeinwirkung zu minimieren und die CNT-Integrität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung chemischer Degradation liegt: Nutzen Sie die kurzen Sinterzyklen von SPS, um Grenzflächenreaktionen zwischen Kupfer und Kohlenstoff zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf reiner Verdichtung durch Verformung liegt: Erkennen Sie an, dass SPS zwar schnell ist, aber zusätzlicher Druck (ähnlich dem Vakuum-Heißpressen) hilft, Hohlräume in schwer zu sinternden Systemen zu beseitigen.

Durch die Nutzung der internen Pulsstromheizung von SPS können Sie hochdichte Verbundwerkstoffe erzielen, ohne die einzigartigen Eigenschaften von Kohlenstoffnanoröhren zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | SPS-Heizmechanismus | Vorteil für CNT-Cu-Verbundwerkstoffe |

|---|---|---|

| Wärmequelle | Interne Joule-Wärme & Entladungsplasma | Sofortige hohe Temperaturen an den Kontaktpunkten |

| Aufheizrate | Extrem schnell pulsgesteuert | Minimiert Wärmeeinwirkung und verhindert Kornwachstum |

| Prozesszeit | Minuten (Kurzer Zyklus) | Verhindert Degradation und unerwünschte Grenzflächenreaktionen |

| Steuerung | Ein-Aus-DC-Pulsstrom | Entkoppelt Verdichtung von längerer Wärmebehandlung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie die Leistung Ihrer fortschrittlichen Verbundwerkstoffe, indem Sie die hochmoderne thermische Technologie von KINTEK nutzen. Unterstützt durch F&E-Expertise und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen, die auf Ihre individuellen Forschungsbedürfnisse zugeschnitten sind.

Ob Sie empfindliche CNT-Kupfermatrizen sintern oder die nächste Generation nanokristalliner Materialien entwickeln, unsere anpassbaren Lösungen gewährleisten eine optimale Kornkontrolle und strukturelle Integrität. Sind Sie bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit unseren technischen Spezialisten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Branchen profitieren von der Vakuumwärmebehandlung? Steigern Sie die Leistung in Luft- und Raumfahrt, Automobilindustrie und Medizin

- Wie verbessert ein bidirektionales, abwechselndes, zyklisches Gasabkühlsystem die Ergebnisse? Beseitigung des Schatteneffekts

- Was sind die Vorteile der Vakuumverarbeitung für Co3O4@CNT-Komposite? Bewahren Sie die 3D-Architektur noch heute

- Welche Metalle neigen beim Schmelzen zur Oxidation? Schutz durch Vakuum- oder Schutzgasöfen

- Wie verbessert ein Vakuumlötöfen das Aushärten von 17-4PH? Präzise Mikrostruktur & überlegene Oberflächenintegrität

- Welche Arten von Wärmebehandlungsprozessen verwenden Vakuumöfen? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Welche Rolle spielt ein Vakuumtrockner bei der chemischen Modifizierung von Suprapartikeln? Beherrschen Sie die dampfphasen-Hydrophobisierung

- Was ist die Bedeutung des Vakuumtrocknungsprozesses für ultrafeines Hartmetall? Pulverreinheit & Qualität erhalten