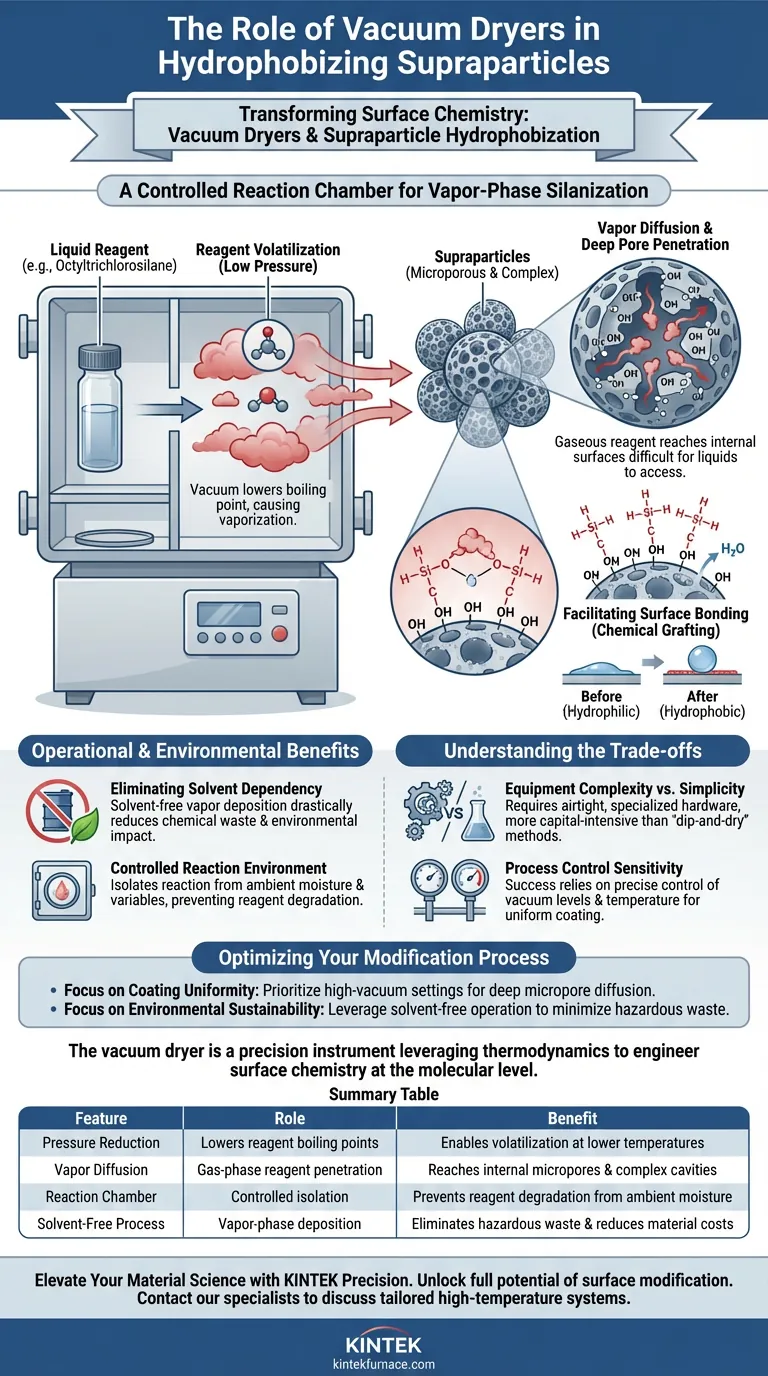

Ein Vakuumtrockner fungiert als kontrollierte Reaktionskammer, die die dampfphasen-Silanisierung erleichtert, ein Prozess, der für die Hydrophobisierung von Suprapartikeln unerlässlich ist. Anstatt Materialien lediglich zu trocknen, schafft das Gerät eine Umgebung mit niedrigem Druck, die es flüssigen hydrophoben Reagenzien ermöglicht, zu verdampfen und komplexe Partikeloberflächen zu beschichten.

Durch die Senkung des atmosphärischen Drucks ermöglicht der Vakuumtrockner die Verflüchtigung von Silanisierungsreagenzien und deren tiefe Diffusion in Mikroporen, die flüssige Lösungsmittel oft nicht erreichen können. Dies fördert eine gleichmäßige chemische Reaktion mit oberflächlichen Silanolgruppen und erzielt eine hochwertige Hydrophobizität ohne die Umweltauswirkungen organischer Lösungsmittel.

Der Mechanismus der dampfphasen-Modifizierung

Ermöglichung der Reagenzien-Verflüchtigung

Die Hauptaufgabe des Vakuumtrockners in diesem Zusammenhang ist die Steuerung von Phasenübergängen.

Unter normalem atmosphärischem Druck bleiben Reagenzien wie Octyltrichlorsilan in flüssiger Form.

Durch die deutliche Reduzierung des Drucks senkt der Vakuumtrockner den Siedepunkt dieser Reagenzien, wodurch sie bei handhabbaren Temperaturen verdampfen (sublimieren).

Erreichen einer tiefen Porendurchdringung

Suprapartikel besitzen oft komplexe, poröse Strukturen, die schwer gleichmäßig zu beschichten sind.

Flüssige Beschichtungsverfahren können zu Porenbeschädigungen oder Oberflächenspannungsproblemen führen, die verhindern, dass das Reagenz die inneren Oberflächen erreicht.

In einer Vakuumumgebung diffundiert das gasförmige Reagenz frei und dringt in die Mikroporen und inneren Hohlräume der Suprapartikel ein, um eine vollständige Abdeckung zu gewährleisten.

Erleichterung der Oberflächenbindung

Sobald der Reagenzdampf die Partikeloberfläche erreicht, findet eine chemische Reaktion statt.

Die hydrophoben Moleküle reagieren effizient mit den Silanolgruppen, die auf der Siliziumoberfläche der Suprapartikel vorhanden sind.

Diese chemische Pfropfung verändert die Oberflächeneigenschaften dauerhaft und wandelt das Material von hydrophil (wasseranziehend) zu hydrophob (wasserabweisend) um.

Betriebliche und ökologische Vorteile

Eliminierung der Lösungsmittelabhängigkeit

Die herkömmliche Hydrophobisierung erfordert oft das Eintauchen von Partikeln in große Mengen organischer Lösungsmittel.

Der Ansatz mit dem Vakuumtrockner verwendet eine lösungsmittelfreie Dampfabscheidungsmethode.

Dies reduziert den chemischen Abfall drastisch, senkt die Materialkosten und minimiert den ökologischen Fußabdruck des Herstellungsprozesses.

Schaffung einer kontrollierten Reaktionsumgebung

Vakuumtrockner sind so konzipiert, dass sie die Reaktion von externen Variablen isolieren.

Wie in breiteren Anwendungen erwähnt, entfernen diese Geräte effizient Restluft und Feuchtigkeit aus der Kammer.

Speziell für die Silanisierung stellt diese Isolierung sicher, dass das Reagenz mit der Partikeloberfläche reagiert und nicht mit atmosphärischer Feuchtigkeit, die das Reagenz vor der Bindung abbauen könnte.

Abwägungen verstehen

Komplexität der Ausrüstung vs. Einfachheit

Obwohl effektiv, erfordert die Vakuumtrocknung spezielle, luftdichte Hardware, die in der Lage ist, niedrige Drücke aufrechtzuerhalten.

Dies ist von Natur aus komplexer und kapitalintensiver als einfache "Eintauchen und Trocknen"-Flüssigbeschichtungsverfahren.

Empfindlichkeit der Prozesssteuerung

Der Erfolg der dampfphasen-Silanisierung beruht auf einer präzisen Steuerung von Vakuumgrad und Temperatur.

Wenn der Druck nicht ausreichend niedrig ist, wird das Reagenz möglicherweise nicht effektiv verdampft, was zu einer ungleichmäßigen Beschichtung führt.

Umgekehrt können aggressive Vakuum-Einstellungen ohne ordnungsgemäße thermische Regelung das Reagenz aus der Kammer entfernen, bevor es Zeit hat, mit den Partikeln zu reagieren.

Optimierung Ihres Modifizierungsprozesses

Um die Effektivität eines Vakuumtrockners für die Hydrophobizität zu maximieren, berücksichtigen Sie Ihre spezifischen Projektbeschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Beschichtung liegt: Priorisieren Sie Hochvakuum-Einstellungen, um sicherzustellen, dass der Reagenzdampf in die tiefsten Mikroporen des Suprapartikels diffundieren kann.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Nutzen Sie die Fähigkeit des Vakuums, lösungsmittelfrei zu arbeiten, und minimieren Sie so den Einsatz gefährlicher organischer Träger.

Der Vakuumtrockner ist nicht nur ein Trocknungswerkzeug; er ist ein Präzisionsinstrument, das die Thermodynamik nutzt, um die Oberflächenchemie auf molekularer Ebene zu gestalten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Hydrophobisierung | Vorteil für Suprapartikel |

|---|---|---|

| Druckreduzierung | Senkt die Siedepunkte des Reagenzes | Ermöglicht Verflüchtigung bei niedrigeren Temperaturen |

| Dampfdiffusion | Gasphasen-Reagenzien-Penetration | Erreicht innere Mikroporen & komplexe Hohlräume |

| Reaktionskammer | Kontrollierte Isolierung | Verhindert Reagenzabbau durch Umgebungsfeuchtigkeit |

| Lösungsmittelfreier Prozess | Dampfabscheidung | Eliminiert gefährliche Abfälle & reduziert Materialkosten |

Heben Sie Ihre Materialwissenschaft mit KINTEK Precision auf ein neues Niveau

Entfesseln Sie das volle Potenzial Ihrer Oberflächenmodifizierungsprozesse mit den Hochleistungs-Laborgeräten von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK spezialisierte Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systeme, die für die strengen Anforderungen der fortschrittlichen chemischen Modifizierung entwickelt wurden.

Ob Sie komplexe dampfphasen-Silanisierung oder Standard-Materialtrocknung durchführen, unsere anpassbaren Lösungen gewährleisten gleichmäßige Beschichtung, präzise thermische Regelung und unübertroffene Zuverlässigkeit.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie unsere maßgeschneiderten Hochtemperatursysteme Ihre einzigartigen Forschungsherausforderungen lösen können.

Visuelle Anleitung

Referenzen

- A Supraparticle‐Based Approach to Robust Biomimetic Superhydrophobic Coatings. DOI: 10.1002/smll.202505850

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Welche Spezifikationen gelten für die Mittelfrequenz-Induktionsheizung in Vakuum-Graphitierungsöfen? | KINTEK

- Welche Rolle spielt ein Magnesium-Deoxidations-Ofen? Gewährleistung von Ultra-Reinheit für präzise Metallschmelz-Wärmemessungen

- Welche Vorteile bietet ein Vakuumtrockenschrank? Erhaltung der Struktur und Adsorptionskapazität von Aktivkohle

- Welche typische Temperaturspanne wird für das Vakuumglühen verwendet? Passen Sie die Temperaturen an die Bedürfnisse Ihres Materials an

- Warum ist die präzise Steuerung der H2- und C2H2-Flussraten beim Plasmaschmieden von AISI 316L unerlässlich? Meistern Sie die S-Phase

- Welche Arten von Vakuumlötofen gibt es? Wählen Sie das richtige Design für Ihre Materialien

- Warum ist eine Vakuumumgebung für die Hochtemperatur-Metallverarbeitung wichtig? Oxidation verhindern und Metallreinheit steigern

- Wie trägt ein Vakuumofen zur Raffination und Entgasung von Legierungsschmelzen bei? Verbesserung der Metallreinheit und -dichte