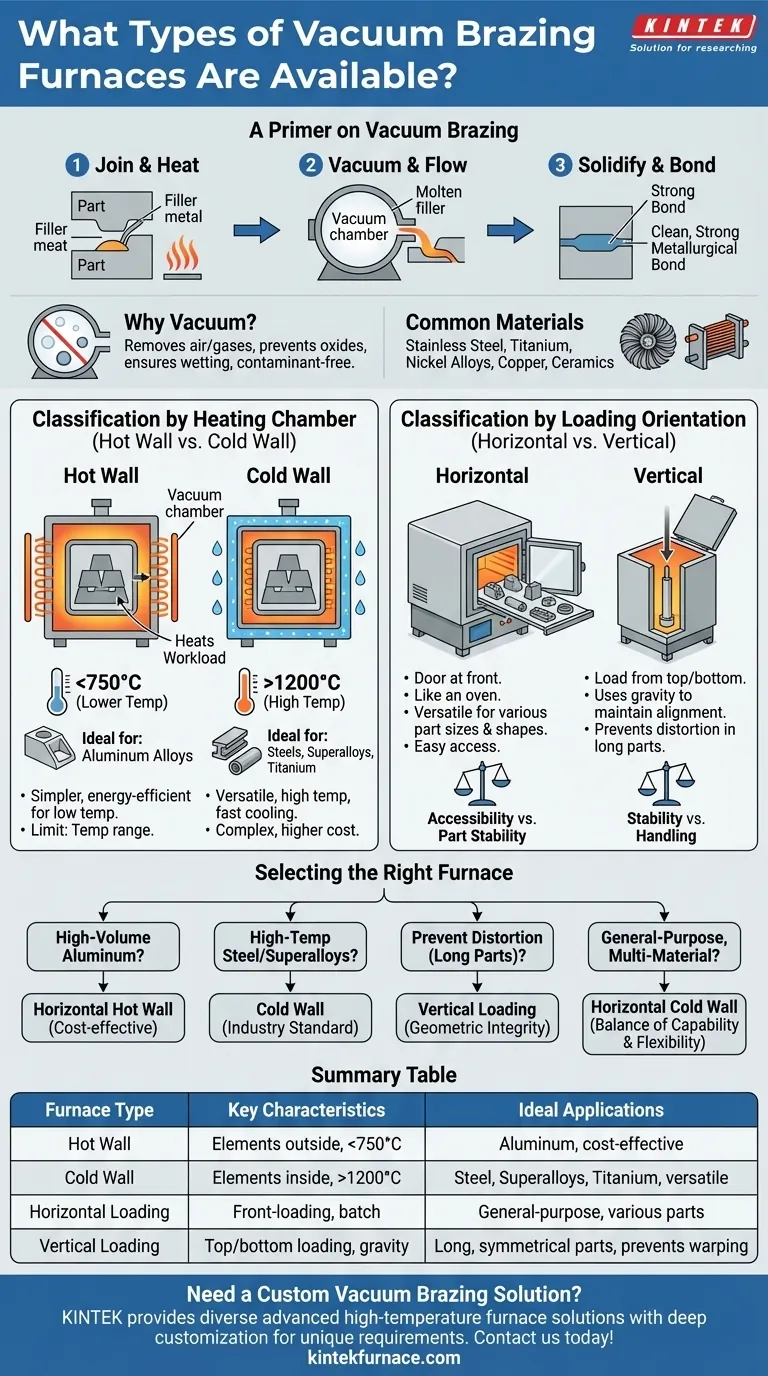

Im Wesentlichen werden Vakuumlötöfen hauptsächlich nach dem Design ihrer Heizkammer und ihrer Beladungsausrichtung kategorisiert. Obwohl viele Variationen existieren, sind die grundlegenden Typen Heißwand- und Kaltwandöfen, die entweder als horizontale oder vertikale Beladungssysteme konfiguriert werden können, um verschiedenen Teilen und Prozessen gerecht zu werden.

Die Wahl eines Vakuumlötofens besteht nicht darin, den "besten" Typ zu finden, sondern darin, das grundlegende Design des Ofens – seine Heizmethode und Teilausrichtung – mit den spezifischen Materialanforderungen, der Teilegeometrie und dem Temperaturprofil Ihrer Anwendung in Einklang zu bringen.

Zunächst ein Überblick über den Vakuumlötprozess

Um die Unterschiede im Ofendesign zu verstehen, ist es unerlässlich, zunächst den Prozess zu erfassen, für den sie gebaut sind.

Was ist Vakuumlöten?

Vakuumlöten ist eine hochintegre Fügetechnik, die zwei oder mehr Komponenten miteinander verbindet. Ein Zusatzwerkstoff mit einem niedrigeren Schmelzpunkt als die Grundmaterialien wird an der Verbindungsstelle platziert.

Die Baugruppe wird im Ofen erhitzt, bis der Zusatzwerkstoff schmilzt und durch Kapillarwirkung in den Spalt zwischen den Teilen fließt. Beim Abkühlen verfestigt sich der Zusatzwerkstoff und erzeugt eine außergewöhnlich starke und saubere metallurgische Verbindung, ohne die Komponenten selbst zu schmelzen.

Warum ein Vakuum verwenden?

Der Schlüssel zum Prozess ist die Vakuumumgebung. Durch das Entfernen von Luft und anderen Gasen verhindert der Ofen die Bildung von Oxiden auf den Metalloberflächen während des Hochtemperaturzyklus.

Dies stellt sicher, dass der Zusatzwerkstoff die Oberflächen richtig benetzen kann, was zu einer Verbindung führt, die frei von Verunreinigungen und inneren Hohlräumen ist, was entscheidend für leckdichte und hochfeste Anwendungen ist.

Gängige Materialien und Anwendungen

Dieser Prozess ist ideal zum Verbinden schwer schweißbarer oder unterschiedlicher Materialien, wie Edelstahl, Titan, Nickellegierungen, Kupfer und sogar Keramik.

Seine Präzision und Zuverlässigkeit machen ihn in anspruchsvollen Branchen unerlässlich. Er wird häufig für Luft- und Raumfahrtkomponenten wie Turbinenschaufeln, Kfz-Wärmetauscher und Komponenten von Kraftstoff- und Hydrauliksystemen eingesetzt, wo ein Ausfall der Verbindung keine Option ist.

Die zwei primären Möglichkeiten zur Klassifizierung von Öfen

Obwohl es kundenspezifische Designs gibt, fallen fast alle industriellen Vakuumlötöfen in zwei Hauptklassifizierungssätze. Der erste ist, wie sie Wärme erzeugen, und der zweite ist, wie Sie Teile in sie laden.

Klassifizierung nach Heizkammer: Heißwand vs. Kaltwand

Dies ist die wichtigste technische Unterscheidung, da sie den Betriebstemperaturbereich des Ofens und seine Eignung für verschiedene Materialien bestimmt.

-

Heißwandöfen Bei einem Heißwand-Design befinden sich die Heizelemente außerhalb einer versiegelten Vakuumkammer oder eines "Retortenofens". Die gesamte Retorte wird erhitzt, was wiederum die Arbeitslast im Inneren erhitzt. Diese werden im Allgemeinen für Niedertemperaturprozesse (typischerweise unter ~750 °C) verwendet, wie das Löten von Aluminiumlegierungen.

-

Kaltwandöfen Dies ist das häufigere Design für Hochtemperaturlöten. Die Heizelemente befinden sich innerhalb der Vakuumkammer und umgeben die Arbeitslast direkt. Die äußere Gefäßwand ist wassergekühlt und bleibt so kühl. Dieses Design ermöglicht viel höhere Temperaturen (oft über 1200 °C) und schnellere Abkühlraten, was es zum Standard für das Löten von Stählen, Superlegierungen und Titan macht.

Klassifizierung nach Beladungsausrichtung: Horizontal vs. Vertikal

Diese Klassifizierung ist einfacher und bezieht sich auf die physische Handhabung der Teile.

-

Horizontalöfen Dies sind die gebräuchlichsten Typen, die wie ein herkömmlicher Ofen mit einer Tür an der Vorderseite funktionieren. Teile werden auf Tabletts oder Vorrichtungen geladen und in die Kammer geschoben. Dieses Design ist sehr vielseitig und nimmt eine Vielzahl von Teilgrößen und -formen auf.

-

Vertikalöfen In einem Vertikalofen werden Teile von oben oder unten geladen. Diese Ausrichtung wird für lange, symmetrische oder verformungsanfällige Teile bevorzugt. Das vertikale Beladen nutzt die Schwerkraft, um die Ausrichtung des Teils beizubehalten und ein Durchhängen oder Verziehen bei hohen Temperaturen zu verhindern.

Die kritischen Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit, Kosten und Prozessanforderungen. Jedes Design bringt inhärente Kompromisse mit sich.

Heißwand: Einfachheit vs. Temperaturgrenzen

Heißwandöfen haben ein einfacheres Design und sind oft energieeffizienter für ihren Zieltemperaturbereich. Ihre Baumaterialien begrenzen jedoch ihre maximale Betriebstemperatur, wodurch sie für Hochtemperaturlegierungen ungeeignet sind.

Kaltwand: Vielseitigkeit vs. Komplexität

Kaltwandöfen sind die Arbeitspferde der Branche und können nahezu jede Lötanwendung von mittleren bis sehr hohen Temperaturen bewältigen. Diese Vielseitigkeit geht mit erhöhter Komplexität einher, einschließlich ausgeklügelter Wasserkühlsysteme und interner Stromdurchführungen, was sie teurer in Bau und Wartung macht.

Horizontal vs. Vertikal: Zugänglichkeit vs. Teile-Stabilität

Horizontalöfen bieten einfachen Zugang zum Be- und Entladen und eignen sich gut für die Batch-Verarbeitung verschiedener Teile. Für bestimmte Geometrien macht jedoch die Notwendigkeit, Verformungen zu verhindern, einen Vertikalofen zur einzig praktikablen Wahl, auch wenn dies eine komplexere Materialhandhabung und mehr Platzbedarf erfordert.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre endgültige Entscheidung sollte sich vollständig an Ihren spezifischen Prozesszielen orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Vakuumlöten großer Mengen von Aluminium liegt: Ein horizontaler Heißwandofen bietet oft die kostengünstigste und thermisch gleichmäßigste Umgebung für diese spezifische Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperaturlöten von Stählen oder Superlegierungen liegt: Ein Kaltwandofen ist der Industriestandard und bietet den notwendigen Temperaturbereich und eine schnelle Abkühlkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verformungen bei langen oder runden Teilen liegt: Ein vertikaler Beladungsofen ist die überlegene Wahl, um die geometrische Integrität während des thermischen Zyklus zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen, multimaterialfähigen Löten liegt: Ein horizontaler Kaltwandofen bietet das größte Gleichgewicht zwischen Leistungsfähigkeit und Flexibilität für ein Lohnlöt- oder F&E-Umfeld.

Das Verständnis dieser Kernkonstruktionsprinzipien ermöglicht es Ihnen, über eine einfache Liste von Modellen hinauszugehen und einen Ofen basierend auf den grundlegenden Anforderungen Ihres Prozesses auszuwählen.

Zusammenfassende Tabelle:

| Ofentyp | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Heißwand | Heizelemente außerhalb der Vakuumkammer; niedrigere Temperaturen (<750 °C) | Löten von Aluminiumlegierungen, kostengünstig für spezielle Aufgaben |

| Kaltwand | Heizelemente innerhalb der Vakuumkammer; höhere Temperaturen (>1200 °C) | Löten von Stahl, Superlegierungen, Titan; vielseitig für hochintegre Verbindungen |

| Horizontale Beladung | Frontlader-Design; einfacher Zugang und Batch-Verarbeitung | Allzwecklöten, verschiedene Teilegrößen und -formen |

| Vertikale Beladung | Obere oder untere Beladung; nutzt die Schwerkraft zur Vermeidung von Verformungen | Lange, symmetrische Teile, die zum Verziehen neigen, wie z.B. Luft- und Raumfahrtkomponenten |

Benötigen Sie eine maßgeschneiderte Vakuumlötlösung? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen an Materialien wie Edelstahl, Titan und mehr präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihren Lötprozess mit maßgeschneiderter, zuverlässiger Ausrüstung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung