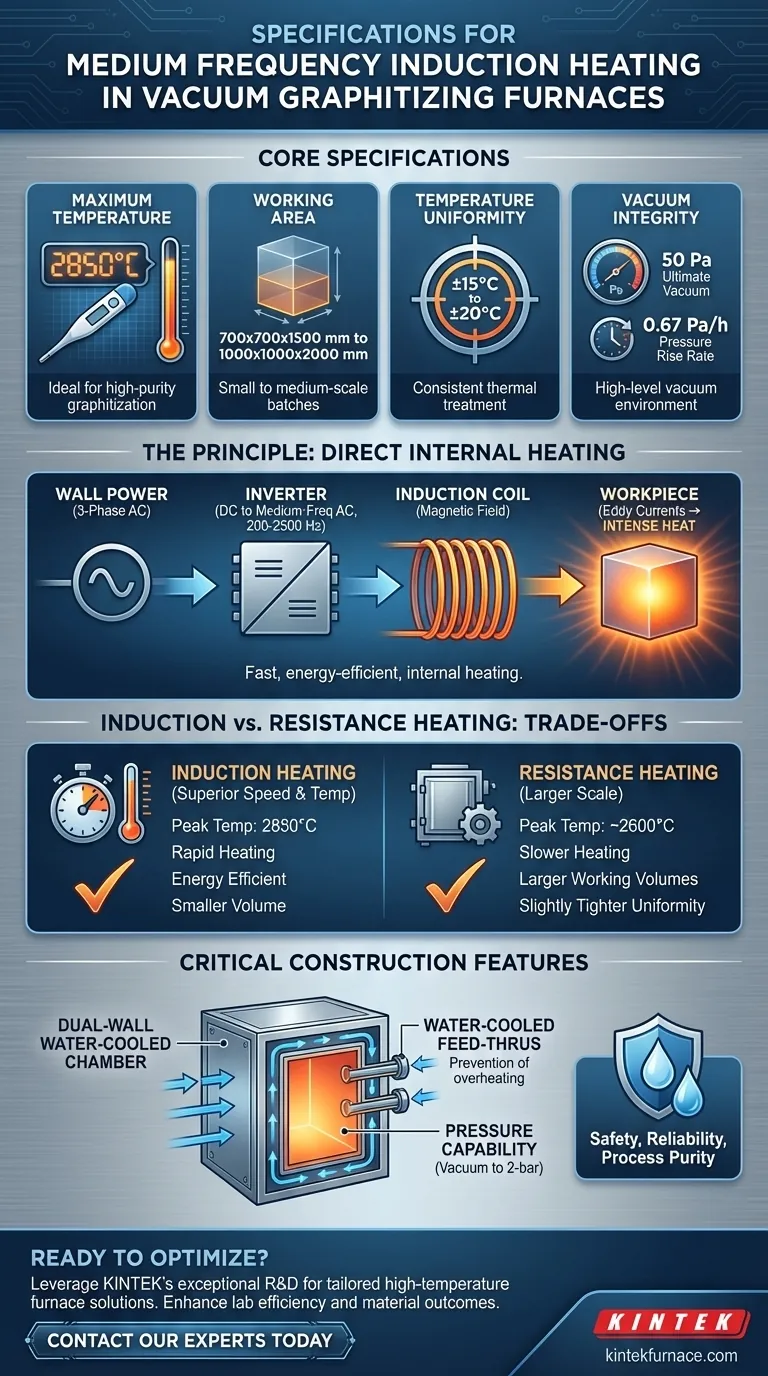

Für einen Vakuum-Graphitierungsofen umfassen die typischen Spezifikationen für die Mittelfrequenz-Induktionsheizung Arbeitsbereichsgrößen von 700x700x1500 mm bis 1000x1000x2000 mm. Diese Öfen können eine maximale Temperatur von 2850°C mit einer Temperaturgleichmäßigkeit von ±15 bis ±20°C erreichen. Sie arbeiten mit einem Endvakuum von 50 Pa und einer Druckanstiegsrate von 0,67 Pa/h, was ein hohes Maß an Vakuumdichtheit anzeigt.

Die Wahl der richtigen Heiztechnologie hängt nicht nur davon ab, eine Zieltemperatur zu erreichen. Es geht darum zu verstehen, wie die Heizmethode selbst Ihre Prozessgeschwindigkeit, Chargengröße und Energieeffizienz beeinflusst. Die Mittelfrequenz-Induktion bietet unübertroffene Geschwindigkeit und Temperatur für spezifische Anwendungen, dies geht jedoch mit Kompromissen im Maßstab im Vergleich zur Widerstandsheizung einher.

Verständnis der Kernspezifikationen

Um einen Ofen richtig zu bewerten, müssen Sie verstehen, was jede Spezifikation für Ihre Betriebsergebnisse bedeutet. Diese Zahlen definieren den Leistungsbereich des Ofens.

Maximale Temperatur (2850°C)

Dies ist der wichtigste Parameter für die Graphitierung. Die Umwandlung von amorphem Kohlenstoff in eine kristalline Graphitstruktur erfordert extrem hohe Temperaturen, und die 2850°C-Fähigkeit von Induktionssystemen ist ideal für die Herstellung von hochreinen, hochleistungsfähigen Graphitmaterialien.

Arbeitsbereich (bis zu 1000x1000x2000 mm)

Dies definiert die maximale Größe oder das Volumen des Materials, das Sie in einer einzigen Charge verarbeiten können. Die verfügbaren Größen für die Induktionsheizung eignen sich für Klein- bis Mittelserienproduktionen.

Temperaturgleichmäßigkeit (±15 bis ±20°C)

Diese Spezifikation misst die Temperaturschwankung über den gesamten Arbeitsbereich. Eine engere Gleichmäßigkeit stellt sicher, dass alle Teile innerhalb einer Charge die gleiche thermische Behandlung erhalten, was zu konsistenten Materialeigenschaften und vorhersehbarer Qualität des Endprodukts führt.

Vakuumpegel und Integrität

Das Endvakuum (50 Pa) definiert den niedrigsten Druck, den der Ofen erreichen kann, was entscheidend ist, um Oxidation zu verhindern und flüchtige Verunreinigungen bei hohen Temperaturen zu entfernen. Die Druckanstiegsrate (0,67 Pa/h) misst, wie gut die Kammer dieses Vakuum hält, und zeigt die Qualität der Dichtungen und der Gesamtkonstruktion an.

Das Prinzip der Mittelfrequenz-Induktionsheizung

Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, erzeugt die Induktionsheizung Wärme direkt im Material selbst. Dieser grundlegende Unterschied ist die Quelle ihrer Hauptvorteile.

Von der Netzleistung zur induzierten Wärme

Der Ofen wandelt den standardmäßigen dreiphasigen Wechselstrom in Gleichstrom um. Ein Wechselrichter wandelt diesen Gleichstrom dann zurück in einen hochstromigen Mittelfrequenz-Wechselstrom (typischerweise 200-2500 Hz). Dieser Strom wird in eine Kupferinduktionsspule im Ofen eingespeist.

Die Rolle von Wirbelströmen

Der Wechselstrom in der Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld. Dieses Magnetfeld durchdringt das elektrisch leitfähige Material, das erwärmt werden soll (wie z.B. einen Graphittiegel oder den Kohlenstoffvorläufer selbst), und induziert darin starke elektrische Ströme, bekannt als Wirbelströme.

Direkte, effiziente Heizung

Wenn diese Wirbelströme durch das Material gegen seinen natürlichen elektrischen Widerstand fließen, erzeugen sie intensive Wärme. Da die Wärme im Werkstück erzeugt wird, ist der Heizprozess außergewöhnlich schnell und energieeffizient, mit weniger Energieverlust durch die Erwärmung der gesamten Ofenkammer.

Verständnis der Kompromisse: Induktions- vs. Widerstandsheizung

Viele Graphitierungsöfen können entweder mit Induktions- oder Widerstandsheizung konfiguriert werden. Das Verständnis ihrer Unterschiede ist entscheidend für eine fundierte Entscheidung.

Temperatur und Geschwindigkeit

Induktionsheizung ist der klare Gewinner bei Spitzentemperatur und Geschwindigkeit und erreicht schnell 2850°C. Widerstandsheizung erreicht typischerweise eine niedrigere Temperatur (um 2600°C) und benötigt deutlich länger, um ihre Zieltemperatur zu erreichen.

Maßstab und Arbeitsvolumen

Dies ist der Hauptvorteil der Widerstandsheizung. Widerstandsöfen sind mit viel größeren Arbeitsvolumen (z.B. 2000x2000x4000 mm) erhältlich, was sie für sehr große Komponenten oder die Massenproduktion in Chargen geeignet macht, die in einem Induktionsofen unpraktisch wären.

Energieeffizienz

Induktionsheizung ist im Allgemeinen energieeffizienter. Durch die Erzeugung von Wärme direkt dort, wo sie benötigt wird, minimiert sie den Wärmeverlust an die Ofenwände und die Isolierung. Widerstandsöfen erwärmen die gesamte Heizzone durch Strahlung von Heizelementen, was zu höheren Umgebungswärmeverlusten führt.

Temperaturgleichmäßigkeit

Beide Technologien bieten eine gute Gleichmäßigkeit. Allerdings können Widerstandsheizsysteme aufgrund der Strahlungswärmeübertragung manchmal eine etwas engere Toleranz (z.B. ±10°C) über ein sehr großes Volumen erreichen.

Kritische Konstruktions- und Betriebsmerkmale

Die extremen Bedingungen in einem Graphitierungsofen erfordern eine robuste Konstruktion, um Sicherheit, Zuverlässigkeit und Prozessreinheit zu gewährleisten.

Doppelwandige, wassergekühlte Kammer

Die Ofenkammer und die Tür sind mit einer doppelwandigen Edelstahlkonstruktion gebaut. Wasser zirkuliert kontinuierlich zwischen diesen Wänden, um die immense Wärmelast zu bewältigen, die strukturelle Integrität des Ofens zu schützen und die Außenflächen kühl und sicher zu halten.

Vermeidung von Kontamination

Um eine reine Vakuumumgebung aufrechtzuerhalten, sind auch Stromdurchführungen und andere Zugangspunkte wassergekühlt. Dies verhindert Überhitzung und potenzielles Eindringen von Wasser in die Heizzone, was entscheidend ist, um eine Kontamination des Produkts zu vermeiden.

Druckfähigkeit

Diese Öfen sind für den Betrieb von vollem Vakuum bis zu einem Überdruck von 2 bar (oder mehr) ausgelegt. Diese Flexibilität ermöglicht verschiedene Prozessschritte, wie z.B. das Durchführen eines Zyklus unter einer spezifischen Inertgasatmosphäre nach der anfänglichen Vakuumpurgen.

Die richtige Wahl für Ihren Graphitierungsprozess treffen

Ihre Wahl zwischen Mittelfrequenz-Induktion und anderen Heizmethoden hängt vollständig von Ihren spezifischen Prozessanforderungen und Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchsten Graphitierungstemperaturen und schnelle Zykluszeiten für fortschrittliche Materialien zu erreichen: Mittelfrequenz-Induktion ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sehr großer Chargen oder Komponenten liegt, bei denen das Produktionsvolumen die Hauptbeschränkung ist: Die Widerstandsheizung bietet deutlich größere Arbeitsbereiche.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz für niedrigere Betriebskosten liegt: Die direkte Heizmethode der Induktionsheizung bietet einen deutlichen Vorteil.

Durch das Verständnis dieser Kernprinzipien und Kompromisse können Sie die Heiztechnologie, die genau auf Ihre Material- und Produktionsziele abgestimmt ist, sicher auswählen.

Zusammenfassungstabelle:

| Spezifikation | Typischer Bereich für Mittelfrequenz-Induktion |

|---|---|

| Maximale Temperatur | 2850°C |

| Arbeitsbereich (LxBxH) | 700x700x1500 mm bis 1000x1000x2000 mm |

| Temperaturgleichmäßigkeit | ±15°C bis ±20°C |

| Endvakuum | 50 Pa |

| Druckanstiegsrate | 0,67 Pa/h |

| Heizmethode | Direkte, interne Erwärmung durch Wirbelströme |

| Hauptvorteil | Hohe Temperatur, schnelle Erwärmung, Energieeffizienz |

| Kompromiss | Kleineres Arbeitsvolumen im Vergleich zu Widerstandsöfen |

Bereit, Ihren Graphitierungsprozess zu optimieren?

Ihre Wahl der Heiztechnologie wirkt sich direkt auf Ihre Produktqualität, Ihren Durchsatz und Ihre Betriebskosten aus. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind.

- Für hochreine, hochleistungsfähige Graphitmaterialien, die schnelle Zykluszeiten und Temperaturen bis zu 2850°C erfordern, sind unsere Mittelfrequenz-Induktionsöfen die ideale Lösung.

- Benötigen Sie einen anderen Maßstab oder Prozess? Unsere vielfältige Produktlinie, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie ein KINTEK-Ofen die Effizienz Ihres Labors und die Materialergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen