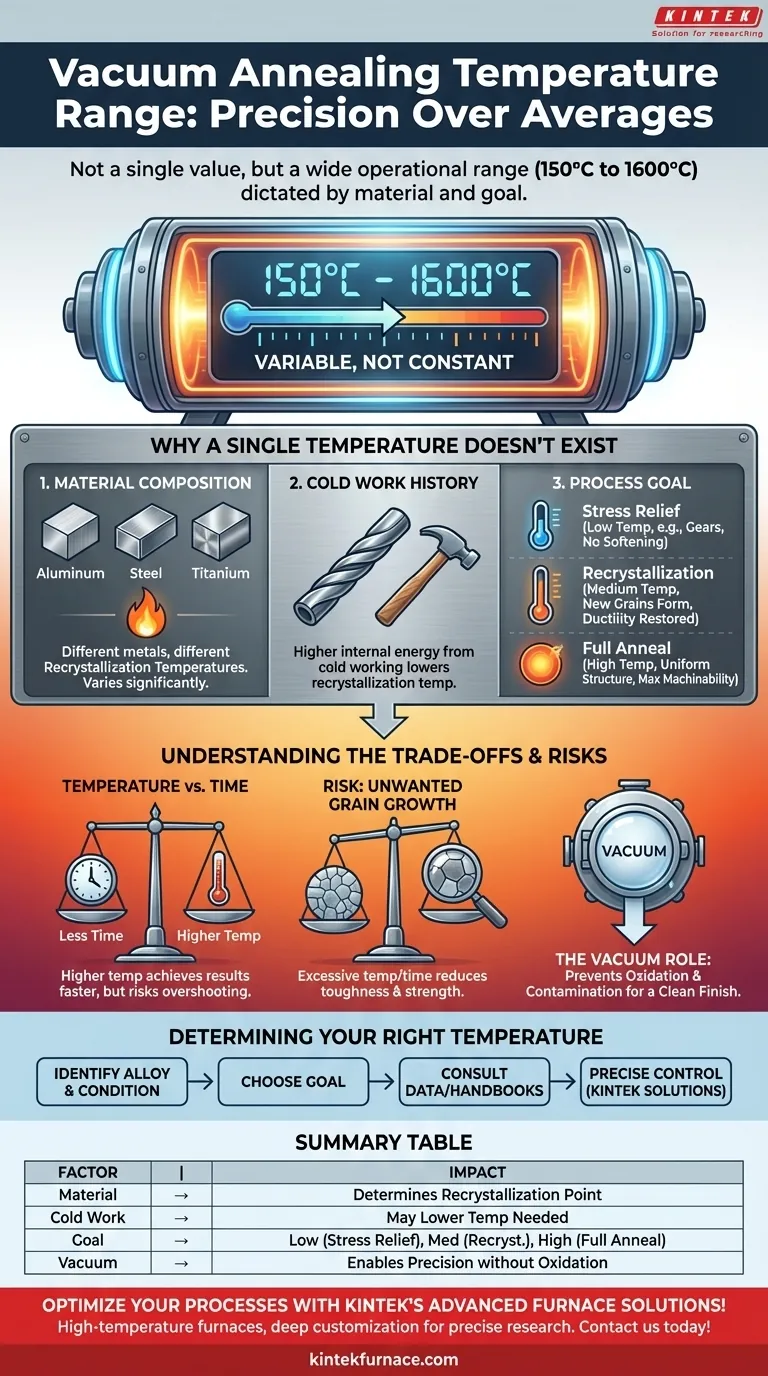

Die typische Temperatur für das Vakuumglühen ist kein einzelner Wert, sondern ein breiter Betriebsbereich, der vollständig vom spezifischen Material und dem gewünschten Ergebnis abhängt. Während Vakuumöfen in einem Bereich von 150 °C bis 1600 °C (300 °F bis 2900 °F) betrieben werden können, wird die tatsächliche Prozesstemperatur für eine bestimmte Aufgabe präzise ausgewählt, um eine spezifische metallurgische Veränderung zu erreichen.

Das zugrunde liegende Prinzip ist, dass die Glühtemperatur eine Variable und keine Konstante ist. Sie muss sorgfältig basierend auf der Zusammensetzung des Materials, seiner Kaltverformungsgeschichte und dem spezifischen Ziel der Behandlung ausgewählt werden, sei es nur zur Spannungsentlastung oder zur grundlegenden Veränderung der Kornstruktur.

Warum es keine einzige „typische“ Temperatur gibt

Das bloße Erhitzen eines Materials reicht nicht aus; die Temperatur muss auf das Ziel zugeschnitten sein. Mehrere kritische Faktoren bestimmen die richtige Temperatur, wodurch eine Einheitslösung unpraktisch und irreführend ist.

Die Rolle der Materialzusammensetzung

Verschiedene Metalle und Legierungen haben sehr unterschiedliche Eigenschaften. Eine Temperatur, die Aluminium vollständig glüht, hätte wenig Auswirkung auf Stahl.

Jedes Material hat eine einzigartige Rekristallisationstemperatur – den Punkt, an dem sich neue, spannungsfreie Körner zu bilden beginnen. Diese Temperatur ist ein primärer Richtwert für jeden Glühprozess.

Der Einfluss der Kaltverformung

Kaltverformung (wie Walzen, Ziehen oder Schmieden bei Raumtemperatur) führt Spannungen und Defekte in die Kristallstruktur eines Materials ein.

Ein stark kaltverformtes Material hat mehr gespeicherte innere Energie. Dies kann die Temperatur senken, die erforderlich ist, um die Rekristallisation einzuleiten und seine Duktilität wiederherzustellen.

Das Ziel des Glühprozesses

Der Begriff „Glühen“ umfasst mehrere unterschiedliche Wärmebehandlungen, jede mit einem anderen Temperaturprofil und Zweck.

- Spannungsarmglühen: Dies erfolgt bei den niedrigsten Temperaturen, weit unterhalb des Rekristallisationspunktes. Sein einziges Ziel ist es, innere Spannungen durch Bearbeitung oder Schweißen zu reduzieren, ohne das Material zu erweichen.

- Rekristallisationsglühen: Dies wird bei oder knapp über der Rekristallisationstemperatur durchgeführt, um die Auswirkungen der Kaltverformung zu beseitigen, wodurch das Material weicher und duktiler wird.

- Weichglühen: Dies erfordert höhere Temperaturen, um eine sehr gleichmäßige und weiche Kornstruktur zu erzeugen, oft für maximale Bearbeitbarkeit. Die Abkühlgeschwindigkeit von dieser Temperatur ist ebenfalls entscheidend.

Die Kompromisse verstehen

Die Wahl der richtigen Temperatur beinhaltet das Abwägen der gewünschten Ergebnisse gegen potenzielle Risiken. Die Vakuumumgebung selbst spielt eine Schlüsselrolle, um ein erfolgreiches Ergebnis zu gewährleisten.

Temperatur vs. Zeit

Die Wärmebehandlung folgt einer Temperatur-Zeit-Beziehung. Eine höhere Temperatur kann das gewünschte Ergebnis oft in kürzerer Zeit erzielen.

Diese Beschleunigung birgt jedoch ein erhebliches Risiko. Das Überschreiten der optimalen Temperatur kann zu unerwünschten Effekten führen, die nicht leicht rückgängig gemacht werden können.

Das Risiko unerwünschten Kornwachstums

Die häufigste Falle bei der Verwendung übermäßiger Temperatur oder Zeit ist das Kornwachstum.

Sobald die Rekristallisation abgeschlossen ist, wachsen die Körner weiter, wenn das Material auf Temperatur gehalten wird. Große, grobe Körner können die Zähigkeit und Festigkeit eines Materials erheblich verringern.

Die Bedeutung des Vakuums

Der Hauptzweck der Verwendung eines Vakuums ist die Verhinderung von Oxidation und Oberflächenkontamination. Bei erhöhten Temperaturen können selbst Spuren von Sauerstoff eine zerstörerische Oxidschicht auf der Oberfläche des Materials bilden.

Eine Vakuumumgebung sorgt dafür, dass das fertige Teil hell, sauber und frei von Oberflächenfehlern ist, die beim Erhitzen an der Luft auftreten würden.

Die richtige Temperatur für Ihre Anwendung bestimmen

Um von der Theorie zur Praxis zu gelangen, müssen Sie die Temperatur an Ihr spezifisches Ziel anpassen. Beginnen Sie immer mit der Identifizierung der genauen Legierung und ihres Zustands.

- Wenn Ihr Hauptaugenmerk auf der Spannungsentlastung nach der Bearbeitung liegt: Sie arbeiten am unteren Ende des Glühbereichs des Materials, weit unterhalb seiner kritischen Rekristallisationstemperatur.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Duktilität nach starker Kaltverformung liegt: Sie müssen die spezifische Rekristallisationstemperatur des Materials anstreben, die in metallurgischen Handbüchern oder Materialdatenblättern zu finden ist.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Weichheit und Bearbeitbarkeit liegt: Sie benötigen wahrscheinlich ein Weichglühen, das höhere Temperaturen und präzise kontrollierte Abkühlgeschwindigkeiten erfordert, wie für diese Legierung angegeben.

- Wenn Sie sich über die Geschichte oder Eigenschaften des Materials unsicher sind: Konsultieren Sie immer Materialdatenblätter oder beginnen Sie mit etablierten metallurgischen Richtlinien für diese spezifische Legierung, um kostspielige Fehler zu vermeiden.

Letztendlich ist die präzise Temperaturkontrolle das, was das Glühen von einem einfachen Heizprozess in ein leistungsstarkes Werkzeug für die Werkstofftechnik verwandelt.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Temperatur |

|---|---|

| Materialzusammensetzung | Bestimmt die Rekristallisationstemperatur; variiert je nach Legierung (z. B. Aluminium vs. Stahl). |

| Grad der Kaltverformung | Höhere Kaltverformung kann die benötigte Rekristallisationstemperatur senken. |

| Prozessziel | Spannungsentlastung (niedrige Temperatur), Rekristallisation (mittel), Weichglühen (hohe Temperatur). |

| Vakuumumgebung | Verhindert Oxidation, ermöglicht präzise Kontrolle ohne Kontamination. |

Optimieren Sie Ihre Vakuumglühprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung statten wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphären- und CVD/PECVD-Systemen aus. Unsere starke Anpassungsfähigkeit gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Materialergebnisse verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität