Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks ist die Fähigkeit, Feuchtigkeit tief aus den Poren der Aktivkohle bei deutlich reduzierten Temperaturen, typischerweise um 70 °C, zu verdampfen. Durch die Senkung des Umgebungsdrucks entkoppeln Sie die Verdampfung von hoher Hitze und verhindern so effektiv die thermische Zerstörung organischer funktioneller Gruppen und den Kollaps oder die Verstopfung der kritischen Porenstruktur des Materials.

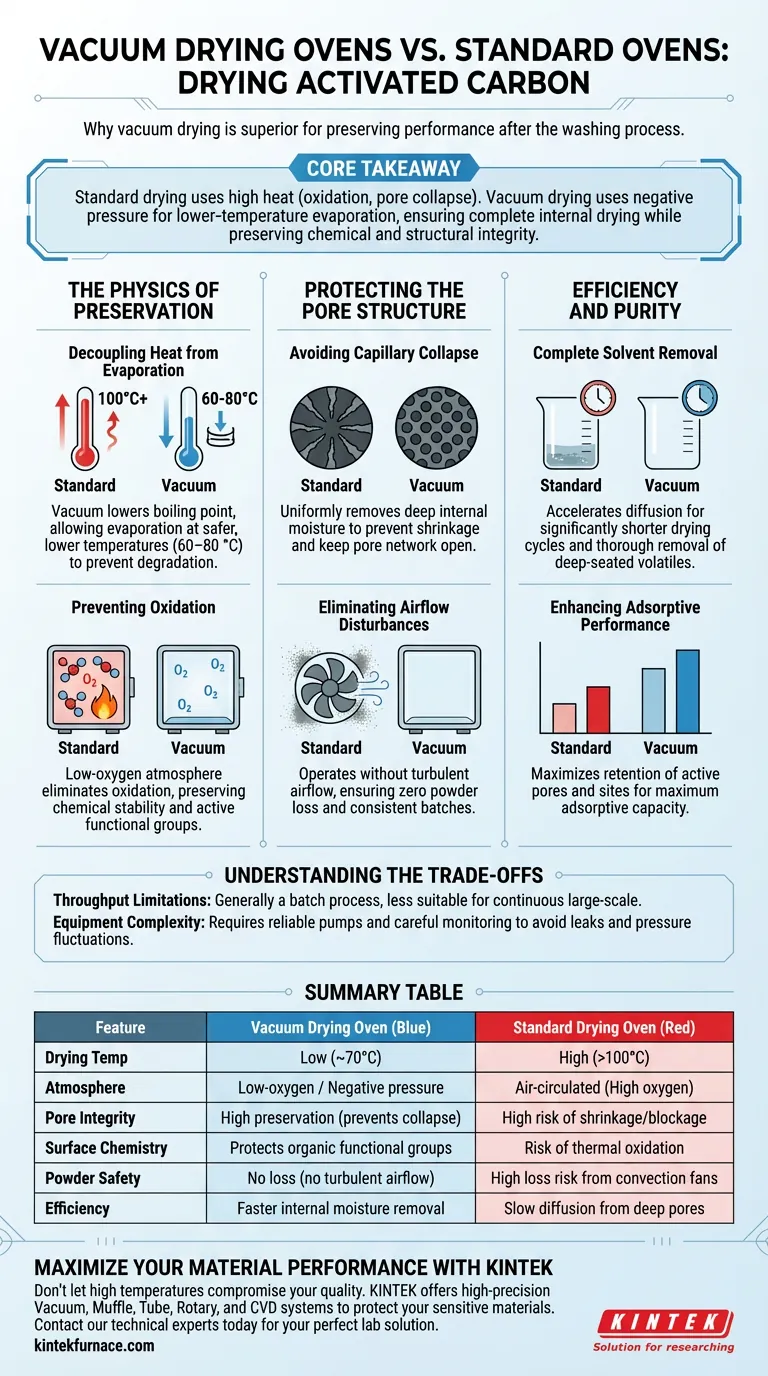

Kernbotschaft Die Standardtrocknung beruht auf hoher Hitze, um Feuchtigkeit zu entfernen, was das Risiko birgt, die Kohlenstoffoberfläche zu oxidieren und genau die Poren kollabieren zu lassen, die Sie erstellen möchten. Die Vakuumtrocknung nutzt Unterdruck, um den Siedepunkt von Wasser zu senken und eine vollständige interne Trocknung zu gewährleisten, während die chemische und strukturelle Integrität der Aktivkohle erhalten bleibt.

Die Physik der Konservierung

Entkopplung von Hitze und Verdampfung

In einem Standardofen müssen Sie die Temperatur auf 100 °C oder höher erhöhen, um Wasser effektiv abzukochen. Diese hohe thermische Belastung ist für poröse Kohlenstoffmaterialien oft nachteilig.

Durch die Reduzierung des Drucks in der Kammer senkt ein Vakuumofen den Siedepunkt von Wasser und Restlösungsmitteln.

Dies ermöglicht eine schnelle Verdampfung bei wesentlich sichereren Temperaturen, typischerweise zwischen 60 °C und 80 °C, wodurch das Material vor thermischer Zersetzung geschützt wird.

Verhinderung von Oxidation

Aktivkohle ist empfindlich gegenüber Oxidation, insbesondere wenn sie nass und in Gegenwart von Luft erhitzt wird.

Ein Standardofen zirkuliert heiße Luft, die einen stetigen Strom von Sauerstoff liefert, der mit der Kohlenstoffoberfläche reagieren kann.

Die Vakuumumgebung schafft eine sauerstoffarme Atmosphäre und eliminiert effektiv Oxidationsreaktionen. Dies bewahrt die chemische Stabilität der Oberfläche und erhält die aktiven funktionellen Gruppen, die für die Adsorption unerlässlich sind.

Schutz der Porenstruktur

Vermeidung von Kapillarkollaps

Beim Trocknen geht es nicht nur darum, Oberflächenwasser zu entfernen, sondern die innere Mikrostruktur zu leeren.

Eine standardmäßige Hochtemperaturtrocknung kann zu einer schnellen Verdampfung an der Oberfläche führen, was zu einer "Oberflächenverhärtung" oder Krustenbildung führt. Dies schließt Feuchtigkeit im Inneren ein und kann dazu führen, dass sich die inneren Poren aufgrund von Kapillarkräften verkleinern oder kollabieren.

Die Vakuumtrocknung zieht Feuchtigkeit gleichmäßig aus den tiefen inneren Poren. Dies verhindert Schrumpfung und stellt sicher, dass das Porennetz offen und zugänglich bleibt.

Beseitigung von Luftstromstörungen

Standardtrockenschränke verlassen sich oft auf Konvektion (Lüfter), um die Wärme zu verteilen.

Bei feinen Pulvern wie Aktivkohle kann forcierte Luft zu Pulververlust oder Agglomeration führen.

Vakuumöfen arbeiten ohne turbulente Luftströmung. Dies gewährleistet keinen Pulververlust und verhindert, dass leichte Partikel in der Kammer herumgewirbelt werden, wodurch die Konsistenz der Charge erhalten bleibt.

Effizienz und Reinheit

Vollständige Lösungsmittelentfernung

Nach dem Waschen kann Aktivkohle Restlösungsmittel oder Feuchtigkeit tief in komplexen Agglomeraten zurückhalten.

Die atmosphärische Trocknung entfernt diese tief sitzenden flüchtigen Stoffe oft nicht ohne übermäßige Trocknungszeiten.

Der Unterdruck eines Vakuumofens beschleunigt die Diffusion dieser Moleküle zur Oberfläche und verkürzt den Trocknungszyklus erheblich, während eine gründliche Entfernung gewährleistet wird.

Verbesserung der Adsorptionsleistung

Das ultimative Ziel von Aktivkohle ist eine hohe Oberfläche für die Adsorption.

Eine Hochtemperatur-Atmosphärentrocknung kann organische funktionelle Gruppen zerstören und aktive Poren blockieren, wodurch die effektive elektrochemische aktive Oberfläche (ECSA) reduziert wird.

Durch die Verwendung von Vakuumtrocknung maximieren Sie die Retention dieser Stellen und stellen sicher, dass das Endprodukt seine maximale Adsorptionskapazität behält.

Verständnis der Kompromisse

Durchsatzbeschränkungen

Während die Vakuumtrocknung eine überlegene Qualität bietet, handelt es sich im Allgemeinen um einen Batch-Prozess.

Sie kann nicht mit den kontinuierlichen Durchsatzfähigkeiten von industriellen Bandtrocknern im großen Maßstab mithalten, die für Materialien niedrigerer Qualität verwendet werden.

Gerätekomplexität

Vakuumöfen erfordern ein zuverlässiges Pumpensystem und Dichtungen.

Sie müssen die Vakuumwerte sorgfältig überwachen; ein Leck kann zu Druckschwankungen führen, die das Trocknungsprofil stören oder Sauerstoff wieder einführen.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob eine Vakuumtrocknung für Ihre spezifische Charge unbedingt erforderlich ist, sollten Sie Ihre Leistungsziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der maximalen Oberfläche liegt: Vakuumtrocknung ist unerlässlich, um Schrumpfung und Kollaps der Poren zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenchemie und den funktionellen Gruppen liegt: Verwenden Sie Vakuumtrocknung, um Sauerstoff zu eliminieren und die thermische Oxidation spezifischer organischer Stellen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Massentrocknung von grober Aktivkohle niedriger Qualität liegt: Ein Standard-Konvektionsofen kann ausreichen, vorausgesetzt, die Temperatur wird sorgfältig kontrolliert.

Die Vakuumtrocknung ist die einzige Methode, die die strukturelle und chemische Integrität von Hochleistungs-Aktivkohle garantiert.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standardtrockenschrank |

|---|---|---|

| Trocknungstemperatur | Niedrig (ca. 70 °C) | Hoch (>100 °C) |

| Atmosphäre | Sauerstoffarm / Unterdruck | Luftzirkuliert (hoher Sauerstoffgehalt) |

| Porenintegrität | Hohe Erhaltung (verhindert Kollaps) | Hohes Risiko von Schrumpfung/Blockade |

| Oberflächenchemie | Schützt organische funktionelle Gruppen | Risiko thermischer Oxidation |

| Pulversicherheit | Kein Verlust (kein turbulenter Luftstrom) | Hohes Verlustrisiko durch Konvektionslüfter |

| Effizienz | Schnellere interne Feuchtigkeitsentfernung | Langsame Diffusion aus tiefen Poren |

Maximieren Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass hohe Temperaturen Ihre Forschungs- oder Produktionsqualität beeinträchtigen. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK hochpräzise Vakuum-, Muffel-, Röhren-, Rotations- und CVD-Systeme, die zum Schutz Ihrer empfindlichen Materialien entwickelt wurden. Ob Sie Aktivkohle oder fortschrittliche Keramiken verarbeiten, unsere anpassbaren Labor-Hochtemperaturöfen gewährleisten jedes Mal strukturelle Integrität und chemische Reinheit.

Bereit, Ihren Trocknungsprozess zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihre individuellen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie erleichtern Vakuumsysteme die Ölrückgewinnung aus expandiertem Graphit? Verbesserung von Reinheit und Langlebigkeit des Sorptionsmittels

- Wie liefert ein Vakuumtrockenschrank eine überlegene Leistung für TiO2/LDH? Optimieren Sie die Eigenschaften Ihrer Verbundwerkstoffe

- Was sind die Hauptanwendungsgebiete von Vakuumglühöfen? Essentiell für die Verarbeitung hochreiner Materialien

- Welche Bedeutung hat die Vakuumumgebung für das Sintern von Edelstahl? Erschließen Sie hochreine Dichte

- Was sind die Hauptfunktionen eines Temperofens? Präzise Materialkontrolle und verbesserte Leistung erzielen

- Was ist ein Tiegelofen und was sind seine Hauptkomponenten? Entdecken Sie seine wichtigsten Teile und Verwendungszwecke

- Was sind die Hauptvorteile von Durchlauföfen? Effizienz steigern und Kosten bei der Massenproduktion senken

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von ionenleitenden Elektrolyten für Sensoren?