Im Kern ist ein Temperofen ein Werkzeug zur Rücksetzung des inneren Zustands eines Materials. Seine Hauptfunktionen bestehen darin, während der Herstellung eingeführte strukturelle Defekte und Eigenspannungen zu verbessern oder zu beseitigen, das Material zur Erleichterung der Bearbeitung zu erweichen, seine innere Kornstruktur zu verfeinern, um mechanische Eigenschaften zu verbessern, und das Material auf nachfolgende Wärmebehandlungen vorzubereiten. Dieser kontrollierte Prozess des Erhitzens und Abkühlens ist grundlegend, um die gewünschte Leistung und Zuverlässigkeit bei Metallkomponenten zu erzielen.

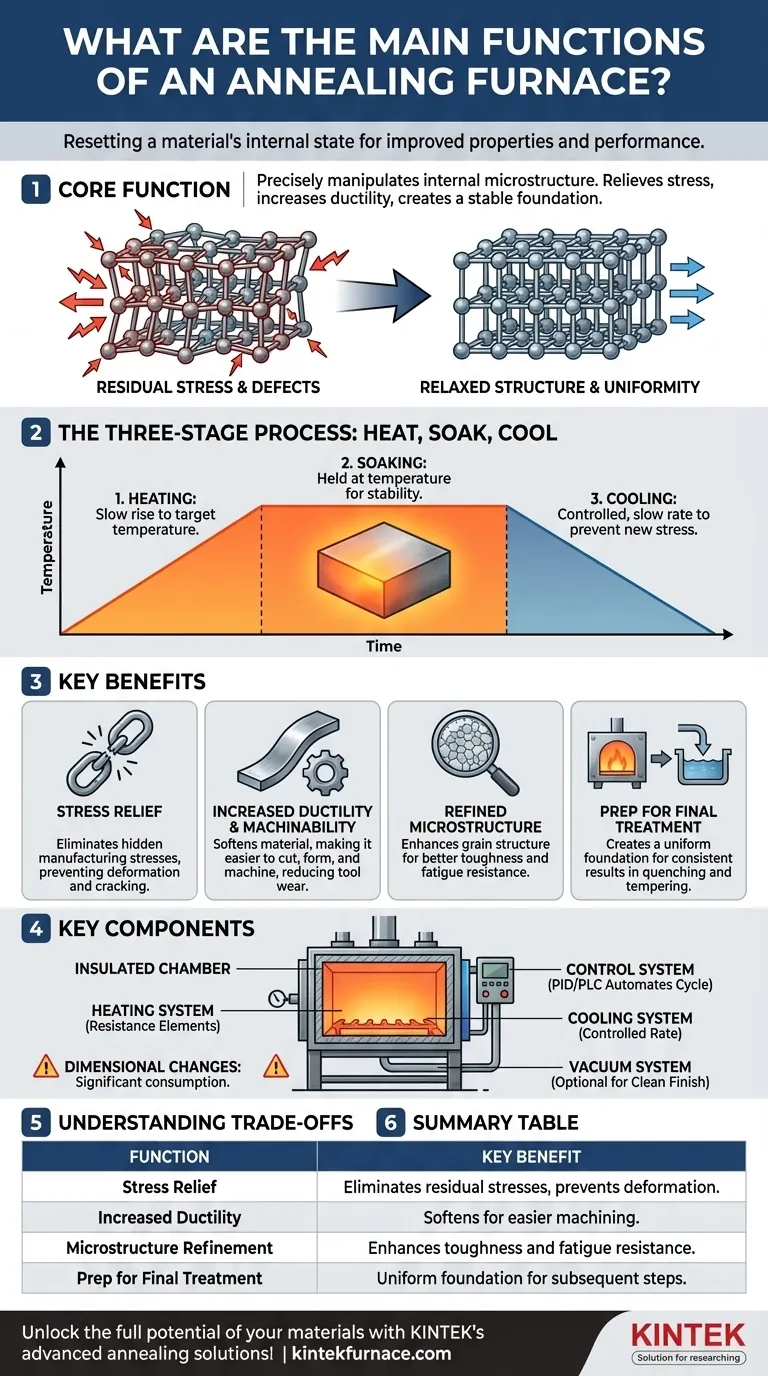

Der wahre Zweck eines Temperofens besteht nicht nur darin, Metall zu erhitzen, sondern seine innere Mikrostruktur präzise zu manipulieren. Diese Manipulation baut Spannungen ab, erhöht die Duktilität und schafft eine gleichmäßige, vorhersagbare Grundlage für alle nachfolgenden Fertigungsschritte.

Die Wissenschaft des Temperns: Von verspannt zu stabil

Um die Funktionen eines Temperofens zu verstehen, muss man zunächst den Prozess verstehen, den er ermöglicht. Das Tempern (Glühen) ist eine dreistufige Wärmebehandlung, die darauf abzielt, die physikalischen und manchmal chemischen Eigenschaften eines Materials zu verändern.

Der Dreistufige Prozess: Erhitzen, Halten, Abkühlen

Der gesamte Prozess wird durch präzise Kontrolle von Temperatur und Zeit definiert.

- Erhitzen: Das Material wird langsam auf eine bestimmte Temperatur erhitzt. Die Zieltemperatur hängt vom Material und dem gewünschten Ergebnis ab.

- Halten (Soaking): Das Material wird für eine festgelegte Zeit auf dieser Temperatur gehalten, damit sich die innere Struktur stabilisiert und die Temperatur gleichmäßig verteilt wird.

- Abkühlen: Das Material wird mit einer vorher festgelegten, oft sehr langsamen Rate abgekühlt. Dieses langsame Abkühlen ist entscheidend, um die Bildung neuer Spannungen zu verhindern.

Abbau von Eigenspannungen

Prozesse wie Gießen, Schmieden, Walzen und Schweißen erzeugen enorme Spannungen im Kristallgitter eines Materials. Diese verborgenen Spannungen können lange nach Abschluss der Fertigung zu unerwarteter Verformung oder Rissbildung führen.

Das Tempern liefert die thermische Energie, die erforderlich ist, damit sich die Atome in einer energieärmeren, stabileren Konfiguration neu anordnen können, wodurch das Material effektiv "entspannt" und diese Eigenspannungen beseitigt werden.

Erhöhung der Duktilität und Bearbeitbarkeit

Ein direktes Ergebnis der Spannungsentlastung und der mikrostrukturellen Veränderung ist die Erweichung. Der Temperprozess erhöht die Duktilität (Fähigkeit, sich ohne Bruch zu verformen) eines Materials und reduziert seine Härte.

Dies erleichtert die Bearbeitung, das Schneiden oder Formen des Werkstücks in nachfolgenden Operationen erheblich, reduziert den Werkzeugverschleiß und verbessert die Prozesseffizienz.

Verfeinerung der Mikrostruktur

Auf mikroskopischer Ebene verfeinert das Tempern die Kornstruktur des Materials. Die Erhitzungs- und Haltephasen ermöglichen die Bildung und das Wachstum neuer, spannungsfreier Kristalle (Körner).

Die Kontrolle dieses Rekristallisationsprozesses kann eine feinere, gleichmäßigere Kornstruktur erzeugen, was typischerweise Schlüsseleigenschaften wie Zähigkeit und Ermüdungsbeständigkeit verbessert.

Vorbereitung für die Endbehandlung

Für viele Hochleistungskomponenten ist das Tempern nicht der letzte Schritt. Es dient als entscheidende vorbereitende Stufe für andere Wärmebehandlungen wie Abschrecken (schnelles Abkühlen zum Härten) und Anlassen (tieftemperaturiges Erhitzen zur Reduzierung der Sprödigkeit).

Durch die Schaffung einer homogenen und vorhersagbaren Mikrostruktur stellt das Tempern sicher, dass diese abschließenden Behandlungen konsistente und zuverlässige Ergebnisse über das gesamte Werkstück hinweg liefern.

Ein Blick ins Innere des Ofens: Schlüsselkomponenten

Die Wirksamkeit des Temperprozesses hängt von der präzisen Steuerung ab, die durch die Hardware des Ofens ermöglicht wird. Obwohl sich die Konstruktionen unterscheiden, weisen die meisten industriellen Temperöfen einen gemeinsamen Satz von Systemen auf.

Die Ofenkammer und das Heizsystem

Das Herzstück des Ofens ist eine isolierte Kammer, die oft mit Hochleistungs-Keramikfaser, Graphit oder Molybdän ausgekleidet ist. Die Wärme wird durch elektrische Widerstandselemente (wie Heizdrähte oder Siliziumkarbidstäbe) erzeugt, die in der Lage sind, präzise Temperaturen zu erreichen und zu halten.

Das Steuerungssystem

Moderne Öfen verlassen sich auf hochentwickelte PID (Proportional-Integral-Derivative) oder SPS (Speicherprogrammierbare Steuerung)-Systeme. Diese Steuerungen automatisieren den gesamten Hitze-Halte-Kühl-Zyklus und stellen sicher, dass Temperatur und Zeit exakt den für das Material erforderlichen Spezifikationen folgen.

Das Kühlsystem

Die Abkühlphase ist ebenso entscheidend wie die Heizphase. Einige Prozesse erlauben ein langsames Abkühlen in ruhender Luft, während andere kontrolliertere Methoden wie die Verwendung von zirkulierendem Inertgas oder integrierte Wasserkühlmäntel erfordern, um eine bestimmte Abkühlrate zu erreichen.

Das Vakuumsystem (für spezielle Anwendungen)

Viele fortschrittliche Anwendungen nutzen Vakuum-Temperöfen. Durch das Entfernen von Luft und das Erzeugen eines Vakuums verhindert dieses System die Oberflächenoxidation und Verfärbung, was zu einem „blanken“ Finish führt. Es ist unerlässlich für Materialien wie Edelstahl, medizinische Implantate und hochreine Metalle.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das Tempern ein Prozess mit klaren betrieblichen Überlegungen, die abgewogen werden müssen.

Zeit- und Energiekosten

Das Tempern ist kein augenblicklicher Prozess. Die langsame Erhitzung, die langen Haltezeiten und die kontrollierten Abkühlzyklen verbrauchen erhebliche Zeit und Energie und stellen somit die primären Betriebskosten dar.

Risiko des Übererweichens

Das Ziel ist oft die Erweichung des Materials, aber es ist möglich, zu weit zu gehen. Übermäßiges Tempern kann die Festigkeit und Härte eines Materials unter das für seine vorgesehene Anwendung erforderliche Minimum senken. Präzision ist hier der Schlüssel.

Maßänderungen

Das Erhitzen und Abkühlen von Metall führt zu Ausdehnung und Kontraktion. Obwohl das Tempern Spannungen abbaut, kann der Prozess selbst leichte Maßänderungen verursachen, die bei hochpräziser Fertigung berücksichtigt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Temperofens sollte von einem klaren technischen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitbarkeit liegt: Nutzen Sie das Tempern, um Materialien nach dem Schmieden oder Gießen zu erweichen, wodurch sie leichter zu bearbeiten und zu formen sind.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Setzen Sie das Tempern ein, um Eigenspannungen aus Schweiß- oder Umformprozessen zu beseitigen und zukünftiges Reißen oder Verziehen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Leistungssteigerung liegt: Tempern Sie, um die Kornstruktur zu verfeinern, was die Gesamtmechanik des Materials wie Zähigkeit verbessert.

- Wenn Ihr Hauptaugenmerk auf der Konsistenz der Endteile liegt: Nutzen Sie das Tempern als vorbereitenden Schritt, um eine einheitliche Mikrostruktur vor einer abschließenden Wärmebehandlung wie dem Abschrecken zu erzeugen.

Indem Sie den Temperprozess beherrschen, erhalten Sie präzise Kontrolle über die endgültigen Eigenschaften und die Leistung Ihres Materials.

Zusammenfassungstabelle:

| Funktion | Hauptnutzen |

|---|---|

| Spannungsarmglühen | Beseitigt Eigenspannungen aus der Fertigung, um Verformung und Rissbildung zu verhindern |

| Erhöhte Duktilität | Ermöglicht einfachere Bearbeitung und Formgebung durch Materialerweichung, reduziert Werkzeugverschleiß |

| Mikrostrukturverfeinerung | Verbessert die Kornstruktur für bessere Zähigkeit und Ermüdungsbeständigkeit |

| Vorbereitung für Endbehandlung | Schafft eine einheitliche Grundlage für Prozesse wie Abschrecken und Anlassen |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEK's fortschrittlichen Temperlösungen! Durch Nutzung herausragender F&E und hauseigener Fertigung bieten wir diverse Labore mit Hochtemperaturofenoptionen an, darunter Muffel-, Rohrbänder-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse sicher und liefert zuverlässige Leistung und Effizienz. Bereit, Ihre Wärmebehandlungsprozesse zu verbessern? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie