Die Vakuumumgebung ist ein entscheidender Prozessermöglicher, der es ermöglicht, Edelstahlpulver ohne chemische Degradation zu sintern.

In einem Vakuum-Heißpress-Ofen erfüllt diese Umgebung zwei Hauptfunktionen: Sie eliminiert Sauerstoff, um zu verhindern, dass das Material bei hohen Temperaturen rostet oder oxidiert, und sie entfernt physisch eingeschlossene Gase zwischen den Pulverpartikeln. Diese doppelte Wirkung ist unerlässlich für die Herstellung von chemisch reinen und strukturell dichten Edelstahlteilen.

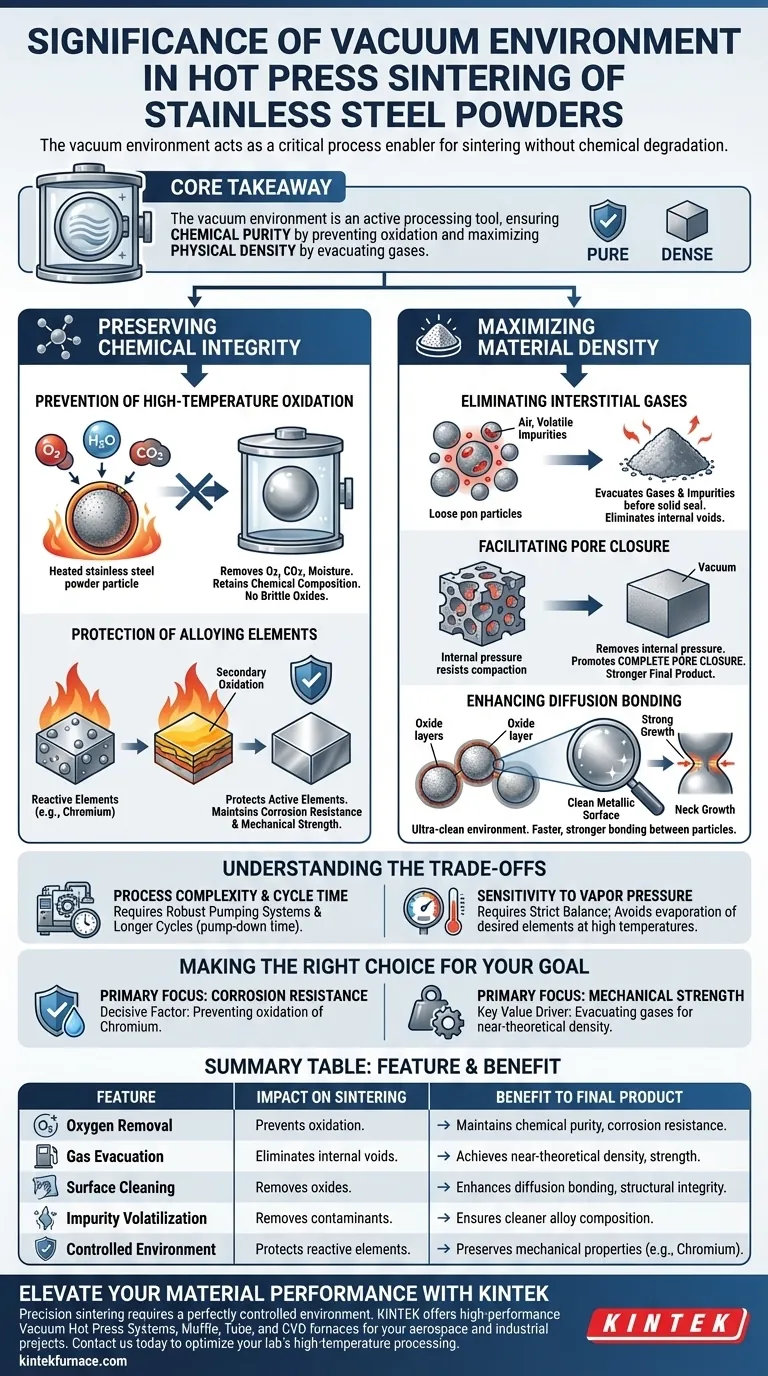

Kernbotschaft Die Vakuumumgebung ist nicht nur die Abwesenheit von Luft; sie ist ein aktives Prozesswerkzeug, das chemische Reinheit durch Verhinderung von Oxidation gewährleistet und die physikalische Dichte maximiert, indem Gase evakuiert werden, die sonst den Porenschluss behindern würden.

Bewahrung der chemischen Integrität

Verhinderung von Hochtemperatur-Oxidation

Hohe Temperaturen beschleunigen chemische Reaktionen zwischen Metallen und atmosphärischen Gasen. Ohne Vakuum würde die zum Sintern erforderliche Hitze zu einer sofortigen Oxidation des Edelstahlpulvers führen.

Durch die Entfernung von Luft eliminiert das Vakuum Sauerstoff, Kohlendioxid und Feuchtigkeit aus der Prozesskammer. Dies stellt sicher, dass das Material seine beabsichtigte chemische Zusammensetzung beibehält, ohne spröde Oxidschichten zu bilden.

Schutz von Legierungselementen

Edelstahl ist auf bestimmte Legierungselemente wie Chrom angewiesen, um Korrosionsbeständigkeit zu gewährleisten. Diese Elemente sind oft hochreaktiv und anfällig für "Sekundäroxidation", wenn sie Hitze ausgesetzt sind.

Die Vakuumumgebung schützt diese aktiven Elemente spezifisch davor, mit Verunreinigungen aus der Umgebung zu reagieren. Diese Erhaltung ist entscheidend für die Aufrechterhaltung der Leistungseigenschaften der Legierung, wie Rostbeständigkeit und mechanische Festigkeit.

Maximierung der Materialdichte

Eliminierung von Zwischenräumen (Interstitial Gases)

Metallpulver enthalten mikroskopische Lücken (Zwischenräume), die mit Luft und flüchtigen Verunreinigungen gefüllt sind. Wenn diese Gase während des Press- und Heizprozesses eingeschlossen bleiben, bilden sie innere Hohlräume.

Der Vakuumzustand evakuiert diese Gase und flüchtigen Verunreinigungen, bevor das Material eine feste Versiegelung bildet. Dies ermöglicht es den Pulverpartikeln, physischen Kontakt aufzunehmen, ohne dass Gasblasen als Barriere wirken.

Förderung des Porenschlusses

Um eine "nahezu theoretische Dichte" (ein fester Block ohne Porosität) zu erreichen, müssen alle inneren Poren geschlossen werden.

Durch die Entfernung des Gases aus den Poren beseitigt das Vakuum den Innendruck, der sonst der Sinterkraft entgegenwirken würde. Dies fördert den vollständigen Porenschluss, was zu einem wesentlich stärkeren und dichteren Endprodukt führt.

Verbesserung der Diffusionsbindung

Das Sintern beruht auf der Bewegung von Atomen über Partikelgrenzen hinweg, um sie miteinander zu verschmelzen, bekannt als Diffusionsbindung oder "Halswachstum".

Oxide und Verunreinigungen auf der Oberfläche von Partikeln wirken als Barrieren für diese Diffusion. Da das Vakuum eine ultra-saubere Umgebung schafft, bleiben die Partikeloberflächen metallisch und reaktiv, was eine schnellere und stärkere Bindung zwischen den Partikeln ermöglicht.

Verständnis der Kompromisse

Prozesskomplexität und Zykluszeit

Obwohl das Vakuumsintern überlegene Ergebnisse liefert, führt es im Vergleich zu Atmosphärenöfen zu erheblicher Komplexität.

Die Ausrüstung erfordert robuste Pumpsysteme, um hohe Vakuumgrade (z. B. 10^-3 Pa) zu erreichen. Darüber hinaus ist der Prozesszyklus oft länger, da Zeit für das Evakuieren der Kammer auf das erforderliche Vakuumniveau eingeplant werden muss, bevor mit dem Heizen begonnen werden kann.

Empfindlichkeit gegenüber Dampfdruck

Der Betrieb im Hochvakuum bei hohen Temperaturen kann theoretisch zur Verdampfung bestimmter flüchtiger Elemente innerhalb einer Legierung führen.

Dies wird zwar durch präzise Temperaturkontrolle gesteuert, erfordert jedoch ein strenges Gleichgewicht. Der Bediener muss sicherstellen, dass das Vakuum stark genug ist, um Verunreinigungen zu entfernen, aber nicht so aggressiv, dass es die Zusammensetzung der Legierung durch Verdampfung gewünschter Elemente verändert.

Die richtige Wahl für Ihr Ziel treffen

Obwohl die Vakuum-Heißpresse umfassende Vorteile bietet, bestimmen Ihre spezifischen Projektziele, welcher Aspekt des Vakuums am kritischsten ist.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Die Fähigkeit des Vakuums, die Oxidation von Chrom und anderen aktiven Elementen zu verhindern, ist der entscheidende Faktor.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Die Rolle des Vakuums bei der Evakuierung von Gasen zur Erzielung einer nahezu theoretischen Dichte und eines vollständigen Porenschlusses ist der wichtigste Werttreiber.

Die Vakuumumgebung verwandelt die Heißpresse von einem einfachen Heizwerkzeug in ein Präzisionsinstrument, das in der Lage ist, Edelstahlkomponenten in Luft- und Raumfahrtqualität herzustellen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf das Sintern | Nutzen für das Endprodukt |

|---|---|---|

| Sauerstoffentfernung | Verhindert Hochtemperatur-Oxidation | Erhält chemische Reinheit und Korrosionsbeständigkeit |

| Gasabsaugung | Eliminiert innere Hohlräume und Lufteinschlüsse | Erzielt nahezu theoretische Dichte und Festigkeit |

| Oberflächenreinigung | Entfernt Oxide von Partikeloberflächen | Verbessert Diffusionsbindung und strukturelle Integrität |

| Verflüchtigung von Verunreinigungen | Entfernt flüchtige Verunreinigungen | Gewährleistet eine sauberere Legierungszusammensetzung |

| Kontrollierte Umgebung | Schützt reaktive Legierungselemente | Erhält mechanische Eigenschaften (z. B. Chrom) |

Verbessern Sie Ihre Materialleistung mit KINTEK

Präzisionssintern erfordert mehr als nur Hitze – es erfordert eine perfekt kontrollierte Umgebung. Mit Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-Heißpresssysteme, Muffel-, Rohr- und CVD-Öfen, die darauf ausgelegt sind, die chemische Reinheit und strukturelle Dichte zu liefern, die Ihre Projekte in der Luft- und Raumfahrt oder Industrie erfordern.

Ob Sie eine Standardlösung oder ein anpassbares System benötigen, das auf Ihre einzigartigen Sinterparameter zugeschnitten ist, unser Team steht bereit, Ihnen zu helfen, nahezu theoretische Dichte und überlegene Korrosionsbeständigkeit zu erreichen.

Bereit, die Hochtemperaturverarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile von Vakuumöfen zum Sintern? Erreichen Sie überlegene Materialqualität und Kontrolle

- Wie wird ein zweistufiger Heizprozess in einer Plasma-Nitrieranlage umgesetzt? Beherrschen Sie die Oberflächenkonsistenz

- Was sind die Vorteile der Vakuumhärtung? Erzielung überlegener Maßhaltigkeit und Sauberkeit

- Was sind die Vorteile der Vakuumwärmebehandlung für Werkstücke? Erhöhte Präzision und Haltbarkeit

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von ionenleitenden Elektrolyten für Sensoren?

- Was ist der Unterschied zwischen Wärmebehandlung und Vakuumwärmebehandlung? Erzielen Sie überlegene Metalleigenschaften mit makellosen Oberflächen

- Was sind die Grenzen von Hochvakuumöfen? Verstehen Sie die Herausforderungen bei Kosten, Zeit und Material.

- Wie beeinflusst ein Präzisions-Vakuumsystem den Sulfidierungsprozess von MoS2? Meister Halbleiterqualität