Der grundlegende Unterschied zwischen herkömmlicher Wärmebehandlung und Vakuumwärmebehandlung liegt in der Umgebung, in der das Metall erhitzt wird. Konventionelle Methoden setzen das Material während des Heizzyklus atmosphärischer Luft aus. Die Vakuumwärmebehandlung hingegen findet in einer versiegelten Kammer statt, in der eine Pumpe die Luft entfernt und so eine kontrollierte, kontaminationsfreie Umgebung schafft.

Die Wahl zwischen diesen beiden Methoden beruht auf einem einzigen Prinzip: Kontrolle. Während die herkömmliche Wärmebehandlung ein unkomplizierter Prozess ist, setzt sie das Metall den reaktiven Gasen in der Luft aus. Die Vakuumwärmebehandlung eliminiert diese Variablen, verhindert unerwünschte Oberflächenreaktionen und bietet eine überlegene Kontrolle über die endgültigen Materialeigenschaften.

Wie die Umgebung alles verändert

Die Atmosphäre oder deren Fehlen ist der bestimmende Faktor, der diese beiden Prozesse trennt und ihre Ergebnisse diktiert.

Konventionelle Wärmebehandlung: Der Ansatz in offener Luft

Bei der herkömmlichen Wärmebehandlung werden Teile in Öfen erhitzt, die in Gegenwart von atmosphärischer Luft arbeiten. Diese Luft enthält etwa 21 % Sauerstoff sowie Stickstoff und andere Spurengase.

Wenn Stahl und andere Legierungen in dieser Umgebung auf hohe Temperaturen erhitzt werden, reagiert der Sauerstoff mit der Oberfläche des Metalls. Diese chemische Reaktion wird als Oxidation bezeichnet und bildet eine dunkle, schuppige Schicht Zunder.

Vakuumwärmebehandlung: Die kontrollierte Kammer

Bei der Vakuumwärmebehandlung werden die Teile in einen versiegelten Ofen gelegt, und ein leistungsstarkes Pumpsystem entfernt die Luft, bevor mit dem Erhitzen begonnen wird. Dadurch entsteht eine Umgebung mit niedrigem Druck, nahezu Vakuum.

Durch die Eliminierung von Sauerstoff und anderen reaktiven Gasen hat die heiße Metalloberfläche nichts, womit sie reagieren könnte. Dies verhindert die Oxidation und andere atmosphärische Kontaminationen während des gesamten Prozesses vollständig.

Die Auswirkungen auf Prozess und Ergebnisse

Dieser Unterschied in der Umgebung hat tiefgreifende Auswirkungen auf die Qualität, Konsistenz und das Finish des Endprodukts.

Verhinderung von Oxidation und Entkohlung

Der bedeutendste Vorteil der Vakuumumgebung ist die Verhinderung von Oberflächenreaktionen. Ohne Sauerstoff kann sich kein Zunder auf der Oberfläche des Teils bilden.

Darüber hinaus verhindert es die Entkohlung – ein kritisches Problem bei hochkohlenstoffhaltigen Stählen. In einem herkömmlichen Ofen können reaktive Gase Kohlenstoff aus der obersten Schicht des Stahls entfernen, wodurch dieser weicher wird und seine Verschleißfestigkeit verringert wird. Ein Vakuum verhindert dies vollständig.

Erreichen eines hellen, sauberen Finishs

Da die Oxidation eliminiert wird, kommen Teile, die einer Vakuumwärmebehandlung unterzogen wurden, mit einer sauberen und hellen Oberfläche aus dem Ofen.

Dies macht oft nachgeschaltete Reinigungsarbeiten wie Sandstrahlen oder chemisches Beizen überflüssig, was Zeit und Kosten spart und gleichzeitig die präzisen Abmessungen der Komponente wahrt.

Unübertroffene Prozesskontrolle

Vakuumöfen bieten eine hochkontrollierte, konvektionsfreie Umgebung. Das Erhitzen erfolgt typischerweise über Heizelemente, die eine extrem präzise und gleichmäßige Temperaturführung ermöglichen.

Dieses Maß an Kontrolle gewährleistet hochgradig vorhersehbare und reproduzierbare Ergebnisse von Charge zu Charge, was für Hochleistungsanwendungen in Branchen wie Luft- und Raumfahrt, Medizin und hochwertiger Werkzeugherstellung von entscheidender Bedeutung ist.

Die Kompromisse verstehen

Obwohl die Vakuumwärmebehandlung überlegene Ergebnisse liefert, ist sie nicht immer die notwendige oder wirtschaftlichste Wahl.

Der Kosten- und Komplexitätsfaktor

Vakuumöfen sind komplexer und haben höhere Anfangsinvestitionen und Betriebskosten als herkömmliche atmosphärische Öfen.

Der Prozesszyklus kann auch länger sein, da die Luft aus der Kammer gepumpt werden muss, bevor der Heizzyklus beginnen kann.

Wann Konventionell das richtige Werkzeug ist

Für viele allgemeine Anwendungen ist die herkömmliche Wärmebehandlung vollkommen ausreichend und kostengünstiger.

Wenn die Oberflächengüte einer Komponente keine kritische Rolle spielt oder wenn sie nach der Wärmebehandlung ohnehin noch bearbeitet wird, ist der durch atmosphärisches Erhitzen entstehende Zunder oft akzeptabel.

Die richtige Wahl für Ihr Material treffen

Ihr spezifisches Ziel für die Komponente sollte Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei niedriglegierten Stählen oder unkritischen Teilen liegt: Die herkömmliche Wärmebehandlung ist die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte liegt, um eine sekundäre Reinigung zu vermeiden: Die Vakuumwärmebehandlung ist die überlegene Methode, da sie saubere, helle Teile direkt aus dem Ofen liefert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung von Werkzeugstählen, Edelstählen oder Luft- und Raumfahrtlegierungen liegt: Die präzise Kontrolle und Verhinderung der Entkohlung, die ein Vakuumverfahren bietet, sind unerlässlich.

Indem Sie die Rolle der Atmosphäre im Prozess verstehen, können Sie die Methode auswählen, die am besten zu Ihrem Material, Ihrem Budget und Ihren Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Merkmal | Konventionelle Wärmebehandlung | Vakuumwärmebehandlung |

|---|---|---|

| Prozessumgebung | Ofen in offener Luft mit atmosphärischen Gasen | Versiegelte Vakuumkammer mit niedrigem Druck |

| Oberflächenergebnis | Oxidation und Zunderbildung; Entkohlung möglich | Sauberes, helles Finish; keine Oxidation oder Entkohlung |

| Teilereinheit | Erfordert Nachbehandlung (z. B. Sandstrahlen) | Teile sind sauber und gebrauchsfertig |

| Prozesskontrolle & Konsistenz | Gut für allgemeine Anwendungen | Ausgezeichnet für hochpräzise, wiederholbare Ergebnisse |

| Ideal für | Kostengünstige Verarbeitung unkritischer Teile | Hochleistungswerkstoffe, Werkzeugstähle, Luft- und Raumfahrt- sowie Medizinkomponenten |

Präzise, kontaminationsfreie Wärmebehandlung erforderlich?

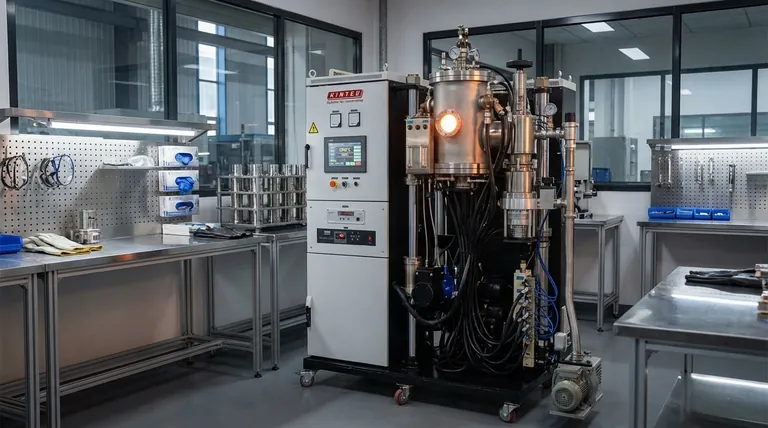

Ihre hochwertigen Komponenten erfordern das Höchste an Prozesskontrolle und Oberflächenintegrität. KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Vakuumofenlösungen anzubieten, die Oxidation und Entkohlung eliminieren und so makellose Oberflächen und überlegene Materialeigenschaften gewährleisten.

Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

→ Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumwärmebehandlungslösungen Ihre Produktqualität und Leistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie