Im Kern bietet die Vakuumwärmebehandlung eine überlegene Methode zur Metallfestigung, indem sie Oberflächenreaktionen verhindert, die bei herkömmlichen Heizprozessen auftreten. Durch das Entfernen atmosphärischer Gase verhindert der Prozess Oxidation und Entkohlung, was zu einer hellen, sauberen Oberfläche mit minimaler Verformung und verbesserten mechanischen Eigenschaften führt.

Der grundlegende Vorteil der Vakuumwärmebehandlung besteht nicht nur darin, Oberflächenschäden zu verhindern, sondern auch darin, ein unvergleichliches Maß an Prozesskontrolle zu erreichen. Dies verwandelt die Behandlung von einer brachialen Heizmethode in ein präzises metallurgisches Werkzeug zur Herstellung qualitativ hochwertigerer, konsistenterer und leistungsfähigerer Komponenten.

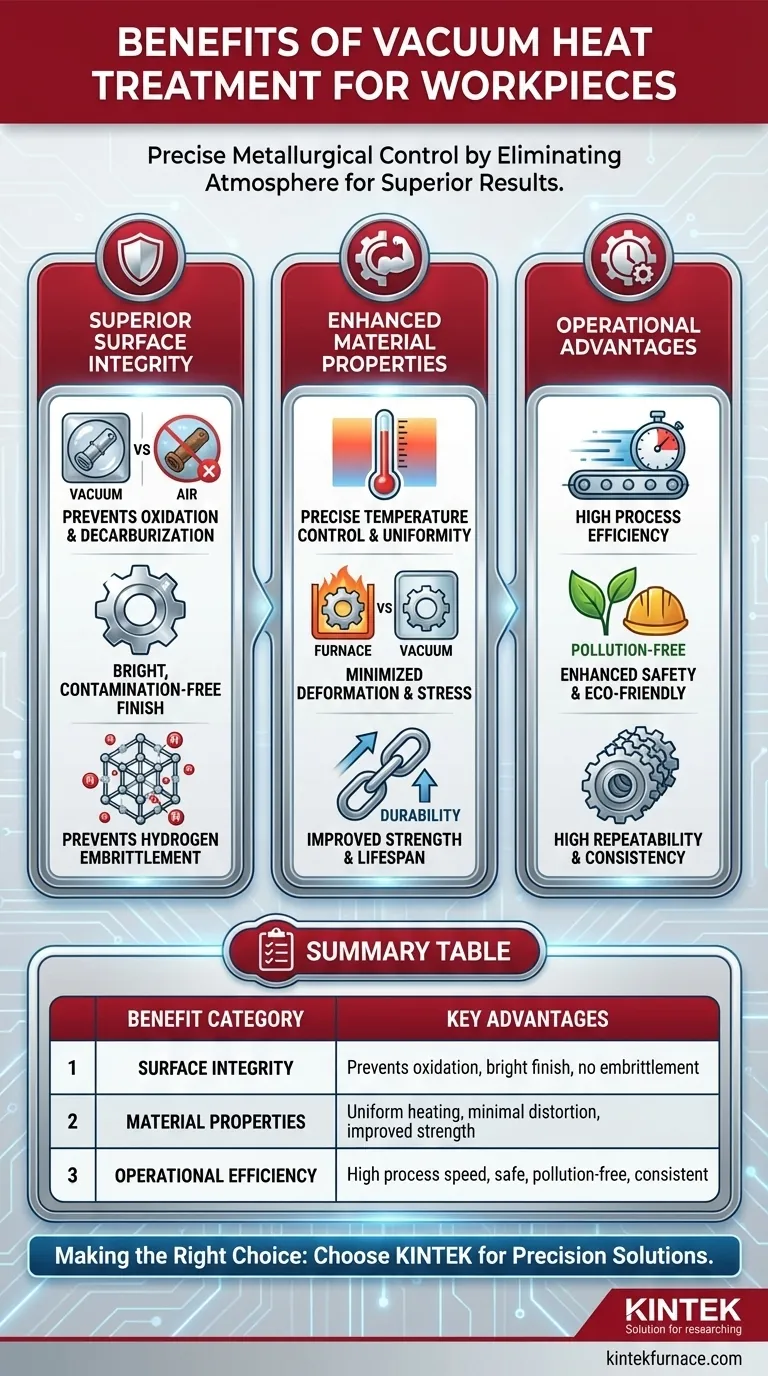

Erzielung einer überlegenen Oberflächenintegrität

Die unmittelbarsten und offensichtlichsten Vorteile der Vakuumwärmebehandlung beziehen sich auf die Qualität und Sauberkeit der fertigen Werkstückoberfläche. Dies ist eine direkte Folge der Entfernung reaktiver Gase, die in einer normalen Atmosphäre vorhanden sind.

Verhinderung von Oxidation und Entkohlung

In einem herkömmlichen Ofen reagiert der Sauerstoff in der Luft mit der heißen Metalloberfläche und bildet eine Oxidschicht (Oxidation). Der Kohlenstoff im Stahl kann ebenfalls reagieren und von der Oberfläche diffundieren (Entkohlung), wodurch das Material geschwächt wird.

Eine Vakuumumgebung eliminiert diese reaktiven Gase nahezu vollständig. Dadurch wird die ursprüngliche Oberflächenchemie und Integrität der Komponente erhalten, sodass deren metallurgische Eigenschaften nicht beeinträchtigt werden.

Erzeugung einer hellen, kontaminationsfreien Oberfläche

Da Oxidation verhindert wird, kommen die Teile mit einer hellen, sauberen und oft glänzenden Oberfläche aus dem Vakuumofen. Diese hochwertige Oberfläche macht nachträgliche Reinigungs-, Schleif- oder Bearbeitungsschritte zur Entfernung von Zunder häufig überflüssig.

Darüber hinaus können die hohe Hitze und das Vakuum Verunreinigungen, Öle und restlichen Phosphor von der Oberfläche abziehen, ein Prozess, der als Entgasung bezeichnet wird. Dies führt zu einem reineren, saubereren Endprodukt.

Verhinderung von Wasserstoffversprödung

Bestimmte Prozesse und Materialien sind anfällig für Wasserstoffversprödung, bei der Wasserstoffatome in die Kornstruktur des Metalls eindringen und es spröde machen. Die Vakuumverarbeitung eliminiert die Wasserstoffquelle effektiv und verhindert diese häufige Fehlerart.

Verbesserung der Materialeigenschaften und Leistung

Über die Oberflächenqualität hinaus ermöglicht die kontrollierte Umgebung eines Vakuumofens die präzise Steuerung der inneren Struktur eines Materials, was zu erheblichen Leistungssteigerungen führt.

Präzise Temperaturkontrolle und Gleichmäßigkeit

Die Erwärmung im Vakuum erfolgt hauptsächlich durch Strahlung, was außergewöhnlich gleichmäßig ist. Dadurch wird sichergestellt, dass das gesamte Werkstück, einschließlich komplexer Geometrien, gleichzeitig die Zieltemperatur erreicht, wodurch heiße oder kalte Stellen vermieden werden.

Dieses hohe Maß an Temperaturkontrolle und Gleichmäßigkeit ist entscheidend für das Erreichen konsistenter und vorhersagbarer metallurgischer Umwandlungen im gesamten Bauteil.

Minimierung von Verformung und thermischer Belastung

Gleichmäßiges Erhitzen, kombiniert mit präzise kontrollierten Abkühlraten (Abschrecken), reduziert thermische Spannungen im Bauteil dramatisch. Dies führt zu minimaler Verzerrung, Verziehen und Dimensionsänderung.

Für hochpräzise Teile wie Werkzeuge, Formen und Luft- und Raumfahrtkomponenten ist dieser Vorteil von größter Bedeutung, da er Ausschussraten und den Bedarf an kostspieligen Endanpassungen reduziert.

Verbesserung der mechanischen Eigenschaften und Lebensdauer

Die Kombination aus makelloser Oberfläche, keiner Entkohlung und einer gleichmäßigen, fein abgestimmten Mikrostruktur führt zu überlegenen mechanischen Eigenschaften. Behandelte Komponenten weisen verbesserte Festigkeit, Haltbarkeit und Ermüdungsbeständigkeit auf.

Dies führt direkt zu einer längeren Lebensdauer von Werkzeugen, Formen und kritischen technischen Teilen und liefert auf lange Sicht einen erheblichen Mehrwert.

Verständnis der betrieblichen Vorteile

Die Vakuumwärmebehandlung bietet auch überzeugende Vorteile für den Fertigungsbetrieb selbst, was sich auf Effizienz, Sicherheit und Kosten auswirkt.

Hohe Prozesseffizienz

Moderne Vakuumöfen weisen eine hohe thermische Effizienz auf, was schnelle Heiz- und Kühlzyklen ermöglicht. Dies kann die Gesamtprozesszeiten im Vergleich zu einigen herkömmlichen Ofenverfahren mit kontrollierter Atmosphäre verkürzen.

Erhöhte Sicherheit und Umweltfreundlichkeit

Vakuumöfen sind inhärent sicherer, da sie den Umgang, die Lagerung und die Verwaltung großer Mengen potenziell brennbarer, explosiver oder toxischer Gase (wie Wasserstoff oder Ammoniak), die in öfen mit kontrollierter Atmosphäre verwendet werden, überflüssig machen.

Der Prozess ist zudem emissionsfrei und erzeugt keine schädlichen Emissionen oder Nebenprodukte, was die Einhaltung von Vorschriften vereinfacht und die Umweltbelastung reduziert.

Hohe Wiederholgenauigkeit und Konsistenz

Der Prozess ist hochautomatisiert und computergesteuert. Sobald ein Behandlungs-"Rezept" festgelegt ist, kann es mit außergewöhnlicher Wiederholgenauigkeit und Konsistenz von Charge zu Charge ausgeführt werden. Dies führt zu einer höheren Erfolgsquote und zuverlässigeren Produktionsergebnissen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Vakuumwärmebehandlung hängt von den spezifischen Anforderungen Ihrer Komponente und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten liegt: Die minimale Verformung und die helle Oberfläche eliminieren kostspielige Nachbearbeitung, was sie zur idealen Wahl für Werkzeuge, Formen und Luft- und Raumfahrtteile macht.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Für reaktive Legierungen oder Anwendungen, bei denen die Oberflächenchemie entscheidend ist, ist die Vakuumverarbeitung die einzige Möglichkeit, eine Oxidation oder Entkohlung zu garantieren.

- Wenn Ihr Hauptaugenmerk auf Leistung und Lebensdauer liegt: Die durch die Vakuumbehandlung erzielten verbesserten mechanischen Eigenschaften und die erhöhte Ermüdungsbeständigkeit maximieren die Lebensdauer kritischer Komponenten.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Nachhaltigkeit liegt: Die Vakuumwärmebehandlung bietet eine sauberere, sicherere und umweltfreundlichere Alternative zu herkömmlichen Atmosphärenöfen.

Letztendlich bietet die Vakuumwärmebehandlung ein überlegenes Maß an Kontrolle und verwandelt sie von einem einfachen Heizprozess in ein Präzisionswerkzeug für den Maschinenbau.

Zusammenfassungstabelle:

| Nutzenkategorie | Wichtigste Vorteile |

|---|---|

| Oberflächenintegrität | Verhindert Oxidation und Entkohlung, helle Oberfläche, eliminiert Wasserstoffversprödung |

| Materialeigenschaften | Präzise Temperaturkontrolle, gleichmäßige Erwärmung, minimale Verformung, verbesserte Festigkeit und Ermüdungsbeständigkeit |

| Betriebseffizienz | Hohe Prozesseffizienz, erhöhte Sicherheit, emissionsfrei, hohe Wiederholgenauigkeit |

| Anwendungseignung | Ideal für hochpräzise, reaktive Legierungen, leistungs- und sicherheitskritische Anwendungen |

Erweitern Sie die Fähigkeiten Ihres Labors mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir vielfältigen Laboren präzisionsgefertigte Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und verbesserte Effizienz, Sicherheit und Leistung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse verändern und überlegene Ergebnisse für Ihre Werkstücke erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit