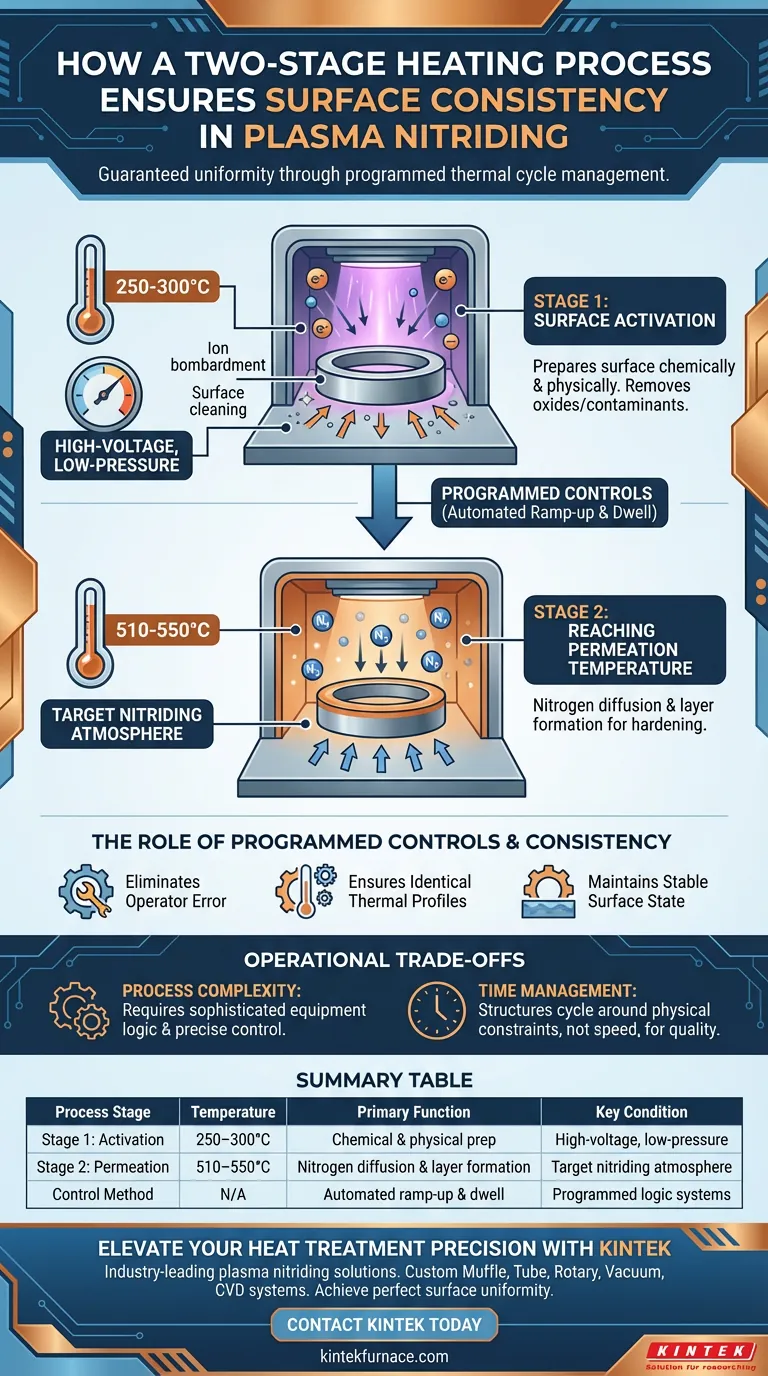

Ein zweistufiger Heizprozess beim Plasma-Nitrieren wird durch programmierte Steuerungen implementiert, die den thermischen Zyklus rigoros steuern, um Gleichmäßigkeit zu gewährleisten. Diese Methode teilt die Heizkurve in zwei deutliche Phasen: eine anfängliche Oberflächenaktivierungsphase bei 250–300 °C unter Hochspannungs- und Niederdruckbedingungen, gefolgt von einem sekundären Anstieg auf die endgültige Permeationstemperatur von 510–550 °C.

Durch die Entkopplung der Oberflächenaktivierung von der endgültigen Heizphase verhindert dieser schrittweise Ansatz die thermischen und chemischen Inkonsistenzen, die bei einer schnellen, einstufigen Erwärmung auftreten können. Er stellt sicher, dass das Werkstück mit einem einheitlichen Oberflächenzustand in die endgültige Nitrierphase eintritt, was für vorhersagbare Härtungsergebnisse entscheidend ist.

Die Mechanik des zweistufigen Zyklus

Phase 1: Oberflächenaktivierung

Der Prozess beginnt damit, dass das Werkstück in eine spezielle Umgebung gelegt wird, die darauf ausgelegt ist, das Material vorzubereiten.

Die Anlage stellt eine Hochspannungs- und Niederdruckatmosphäre her.

Während dieser Phase wird die Temperatur in einen moderaten Bereich von 250 bis 300 Grad Celsius erhöht.

Diese Phase konzentriert sich auf die "Aktivierung" der Oberfläche, um sicherzustellen, dass sie chemisch und physikalisch für die spätere Stickstoffdiffusion im Prozess vorbereitet ist.

Phase 2: Erreichen der Permeationstemperatur

Sobald die Oberfläche erfolgreich aktiviert ist, geht die Anlage zur zweiten Phase über.

Die Temperatur wird weiter erhöht, bis der Zielbereich für die Permeation von 510 bis 550 Grad Celsius erreicht ist.

Dies ist die Temperatur, bei der die eigentliche Nitrierung (Stickstoffdiffusion) am effektivsten stattfindet.

Sicherstellung von Konsistenz durch Präzision

Die Rolle von programmierten Steuerungen

Der Erfolg dieser Methode beruht vollständig auf Automatisierung und nicht auf manueller Anpassung.

Programmierte Steuerungen steuern den Übergang zwischen den Phasen und stellen sicher, dass die Aufheizraten und Haltezeiten exakt wie definiert ausgeführt werden.

Dies eliminiert Bedienungsfehler und stellt sicher, dass jede Charge exakt demselben thermischen Profil unterzogen wird.

Stabilisierung des Oberflächenzustands

Das primäre technische Ziel dieses zweistufigen Ansatzes ist die Stabilität.

Durch das Anhalten des Heizprozesses in der Aktivierungsphase stellt die Anlage sicher, dass der Oberflächenzustand des Werkstücks über komplexe Geometrien hinweg konsistent bleibt.

Dies verhindert Szenarien, in denen der Kern und die Oberfläche sich in drastisch unterschiedlichen Zuständen befinden könnten oder Verunreinigungen die Bildung der Nitrierschicht beeinträchtigen.

Verständnis der betrieblichen Kompromisse

Prozesskomplexität

Die Implementierung eines zweistufigen Prozesses erfordert eine Anlage, die zu hochentwickelter Logik und präziser Umweltkontrolle fähig ist.

Einfache, einstufige Öfen können diese schrittweise Aktivierung ohne erhebliche manuelle Eingriffe nicht replizieren, was Risiken birgt.

Zeitmanagement

Diese schrittweise Methode strukturiert die Zykluszeit inhärent um physikalische Einschränkungen herum und nicht um reine Geschwindigkeit.

Obwohl sie die Qualität garantiert, bedeutet die obligatorische Haltezeit in der Aktivierungsphase (250–300 °C), dass der Gesamtzyklus nicht willkürlich überstürzt werden kann, ohne die Oberflächenkonsistenz zu beeinträchtigen.

Wählen Sie die richtige Option für Ihr Ziel

Um diese Heizstrategie effektiv zu nutzen, müssen Sie die Fähigkeiten Ihrer Anlage mit Ihren Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Oberflächengleichmäßigkeit liegt: Priorisieren Sie Anlagen mit robusten programmierten Steuerungen, die den Hochspannungsübergang zwischen Aktivierungs- und Permeationsphase automatisieren können.

- Wenn Ihr Hauptaugenmerk auf Prozessverifizierung liegt: Stellen Sie sicher, dass Ihr thermisches Profil die Haltezeit bei 250–300 °C getrennt von der Endglühung bei 510–550 °C eindeutig protokollieren kann, um zu validieren, dass die Aktivierung stattgefunden hat.

Präzision in der Heizkurve ist der wichtigste Prädiktor für Konsistenz in der endgültigen gehärteten Schicht.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptfunktion | Schlüsselbedingung |

|---|---|---|---|

| Phase 1: Aktivierung | 250–300°C | Chemische & physikalische Oberflächenvorbereitung | Hochspannung, Niederdruck |

| Phase 2: Permeation | 510–550°C | Stickstoffdiffusion & Schichtbildung | Ziel-Nitrieratmosphäre |

| Steuerungsmethode | N/A | Automatisierte Aufheiz- und Haltezeiten | Programmierbare Logiksysteme |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Geben Sie sich nicht mit inkonsistenten Härtungsergebnissen zufrieden. KINTEK bietet branchenführende Plasma-Nitrierlösungen, die durch Experten-F&E und fortschrittliche Fertigung unterstützt werden. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Anlagen sind vollständig anpassbar, um Ihre einzigartigen Materialanforderungen und zweistufigen Heizbedürfnisse zu erfüllen.

Unsere Systeme ermöglichen Labor- und Industrieexperten, perfekte Oberflächengleichmäßigkeit und vorhersagbare Härtungstiefe zu erzielen. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu sehen, wie unsere programmierbare Steuerungstechnologie Ihre Produktionsqualität verändern kann.

Visuelle Anleitung

Referenzen

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 1400℃ Muffelofen Ofen für Labor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wirkt sich der Hochleistungs-Schnellscan-Vorwärmzyklus auf die Materialqualität aus? Stabilisierung von PBF-EB & Verhinderung von Rissen

- Was ist Vakuumglühen? Erreichen Sie überlegene Materialreinheit und Leistung

- Was sind die Hauptanwendungen von Graphit in Vakuumöfen? Erzielen Sie Hochtemperaturpräzision und -effizienz

- Welche Rolle spielt ein hochpräzises Vakuumtrocknungsofen bei der Aktivierung von Biokohle? Erschließen Sie überlegene Oberflächen

- Was sind die Vorteile der Verwendung eines Vakuumlötöfens? Erreichen Sie saubere, feste und flussmittelfreie Verbindungen

- Was ist die spezifische Funktion des Hochvakuums beim Sintern von SiC/Cu-Al2O3? Erreichen von 1,5x10^-2 Pa für die Spitzendichte

- Welche Rolle spielen Dämmmaterialien in einem Vakuumofen? Steigern Sie Effizienz und Präzision bei der Hochtemperaturverarbeitung

- Welche Branchen profitieren von Vakuum- oder Schutzgas-Schmelztechnologie? Entdecken Sie Reinheit für Luft- und Raumfahrt, Medizin und mehr