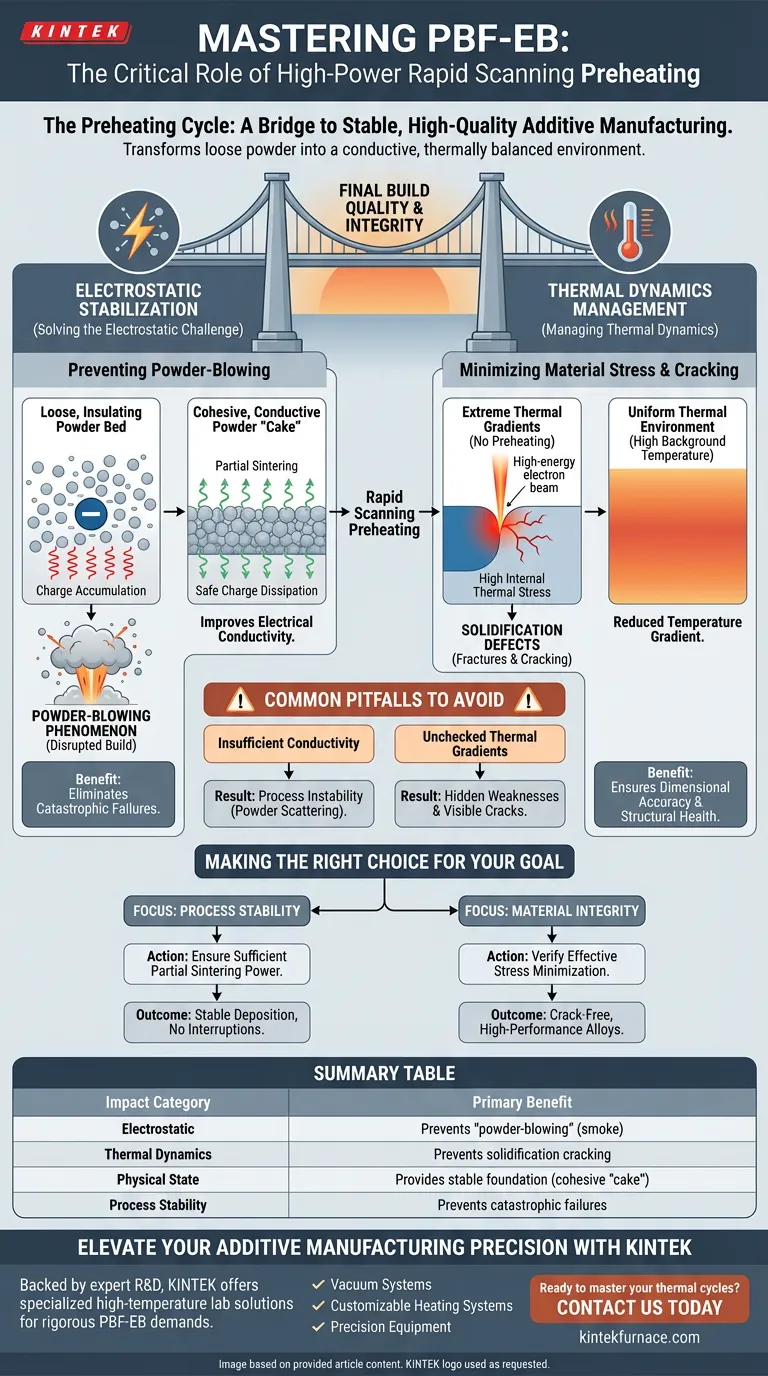

Der Hochleistungs-Schnellscan-Vorwärmzyklus ist ein grundlegender Prozessschritt bei der Elektronenstrahl-Pulverbettfusion (PBF-EB), der die strukturelle Integrität und Stabilität des endgültigen Aufbaus direkt bestimmt. Durch die Durchführung dieses Zyklus vor der Abscheidung jeder Schicht stabilisiert das System das Pulverbett elektrostatisch und thermisch und verhindert katastrophale Prozessfehler wie Pulververdrängung und Materialrisse.

Kernbotschaft Der Vorwärmzyklus dient nicht nur der Temperaturerhöhung, sondern ist eine Stabilisierungstechnik. Er verwandelt loses Pulver in einen leitfähigen, halbfesten Zustand, um "Pulveraufwirbelung" zu verhindern, und gleicht thermische Gradienten aus, um Risse während der Erstarrung zu verhindern.

Lösung der elektrostatischen Herausforderung

Die Hauptfunktion des Vorwärmzyklus besteht darin, den physikalischen Zustand des Pulverbetts zu verändern, um den energiereichen Elektronenstrahl aufzunehmen. Ohne diesen Schritt würde die Physik des Elektronenstrahls den Aufbauprozess stören.

Der Mechanismus des teilweisen Sinterns

Der Schnellscanprozess verschmilzt die einzelnen Pulverpartikel leicht miteinander.

Dies führt zu teilweisem Sintern und erzeugt einen zusammenhängenden "Kuchen" anstelle eines Bettes aus losem Staub. Diese physikalische Veränderung ist die Grundlage für eine stabile Aufbauumgebung.

Verhinderung von Pulveraufwirbelung

Elektronenstrahlen laden das Material erheblich negativ auf. Wenn das Pulver lose und isolierend bleibt, sammelt sich diese Ladung schnell an.

Die resultierende elektrostatische Abstoßung verursacht das Phänomen der Pulveraufwirbelung, bei dem Partikel heftig zerstreut werden (oft wie Rauch aussehend). Teilweises Sintern verbessert die elektrische Leitfähigkeit des Bettes, wodurch die Ladung sicher abgeleitet werden kann und diese Störung verhindert wird.

Management der thermischen Dynamik

Neben elektrischen Problemen beinhaltet der PBF-EB-Prozess extreme Temperaturänderungen. Der Vorwärmzyklus wirkt als thermischer Puffer zum Schutz der Materialqualität.

Reduzierung interner thermischer Spannungen

Schnelle Heiz- und Kühlzyklen induzieren natürlich Spannungen im Material.

Durch die Aufrechterhaltung einer hohen Hintergrundtemperatur durch Vorwärmung reduziert der Prozess den Temperaturgradienten zwischen dem geschmolzenen Pool und dem umliegenden Material. Diese Reduzierung der internen thermischen Spannungen ist entscheidend für Maßhaltigkeit und strukturelle Integrität.

Beseitigung von Erstarrungsdefekten

Bestimmte Hochleistungsmaterialien sind sehr empfindlich gegenüber thermischen Rissen.

Wenn der thermische Schock während der Erstarrungsphase zu groß ist, bricht das Material. Der Vorwärmzyklus stellt sicher, dass die thermische Umgebung konsistent bleibt, und verhindert so wirksam Defekte und Risse in diesen empfindlichen Legierungen.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl die Vorwärmung vorteilhaft ist, beruht sie auf präziser Ausführung, um korrekt zu funktionieren. Das Verständnis der Grenzen dieses Mechanismus ist entscheidend für die Analyse von Prozessfehlern.

Das Risiko unzureichender Leitfähigkeit

Wenn der Vorwärmscan nicht "schnell" oder leistungsstark genug ist, um ein ausreichendes teilweises Sintern zu erreichen, bleibt die elektrische Leitfähigkeit zu gering.

Dies führt unweigerlich zu einer Ladungsansammlung. Die unmittelbare Folge ist eine Prozessinstabilität, die sich durch die Streuung von Pulver und die Unterbrechung der Schichtabscheidung auszeichnet.

Unkontrollierte thermische Gradienten

In Szenarien, in denen der Vorwärmzyklus den Aufbau Bereich nicht gleichmäßig sättigt, können thermische Taschen verbleiben.

Selbst wenn das Pulver nicht weggeblasen wird, bergen diese kühleren Bereiche das Risiko thermischer Spannungen. Dies untergräbt die Materialvorteile und führt zu versteckten strukturellen Schwächen oder sichtbaren Rissen nach dem Abkühlen.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer PBF-EB-Komponenten zu maximieren, müssen Sie die spezifische Funktion des Vorwärmzyklus basierend auf den Schwachstellen Ihres Materials priorisieren.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass die Vorwärmleistung ausreicht, um ein teilweises Sintern zu erreichen, was die Leitfähigkeit verbessert und das Risiko von Pulveraufwirbelung (Rauch) beseitigt.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Vergewissern Sie sich, dass der Vorwärmzyklus die internen Spannungen effektiv minimiert, um Risse während der Erstarrung empfindlicher Materialien zu verhindern.

Der Vorwärmzyklus ist die entscheidende Brücke, die ein volatiles Pulverbett in eine stabile, leitfähige und thermisch ausgewogene Umgebung für eine qualitativ hochwertige additive Fertigung verwandelt.

Zusammenfassungstabelle:

| Kategorie der Auswirkungen | Hauptfunktion | Nutzen für die Materialqualität |

|---|---|---|

| Elektrostatisch | Teilweises Sintern von Pulverpartikeln | Verbessert die Leitfähigkeit & verhindert "Pulveraufwirbelung" (Rauch) |

| Thermische Dynamik | Reduzierung von thermischen Gradienten | Minimiert interne Spannungen und verhindert Erstarrungsrisse |

| Physikalischer Zustand | Bildung eines zusammenhängenden Pulver-"Kuchens" | Bietet eine stabile Grundlage für konsistente Schichtabscheidung |

| Prozessstabilität | Ableitung elektrostatischer Ladung | Verhindert katastrophale Prozessfehler und Unterbrechungen |

Verbessern Sie Ihre Präzision in der additiven Fertigung mit KINTEK

Lassen Sie nicht zu, dass Pulverinstabilität oder thermische Spannungen Ihre Materialintegrität beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Hochtemperatur-Laboreinrichtungen, einschließlich Vakuum- und kundenspezifischer Heizsysteme, die den strengen Anforderungen fortschrittlicher additiver Fertigungsabläufe gerecht werden.

Ob Sie PBF-EB-Prozesse optimieren oder neue Legierungen erforschen, unser Team bietet die Präzisionsgeräte, die notwendig sind, um eine stabile, leitfähige und thermisch ausgewogene Umgebung zu gewährleisten.

Bereit, Ihre thermischen Zyklen zu meistern? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere kundenspezifischen Ofenlösungen die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Referenzen

- Tobia Romano, Maurizio Vedani. Metal additive manufacturing for particle accelerator applications. DOI: 10.1103/physrevaccelbeams.27.054801

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Kernfunktion eines vertikalen Vakuumofens beim Recycling von Magnesiumlegierungsabfällen? Magnesium durch Vakuumsublimation reinigen

- Was ist die Hauptaufgabe eines Vakuumglühofens? Optimierung der AlSi10Mg LPBF-Mikrostruktur und Leitfähigkeit

- Wie wird der Behälter in einem Tiegelofen genannt? Wählen Sie das richtige Tiegelmaterial

- Wie verhindert ein Vakuumlötiefofen die Oxidation während des Erhitzungsprozesses? Erzielen Sie saubere, starke Verbindungen durch oxidationsfreies Löten

- Warum wird für die PVD von dotiertem Hydroxylapatit ein Hochvakuum-System benötigt? Erzielung hochreiner biomedizinischer Beschichtungen

- Was ist die Kernfunktion eines vertikalen Vakuumofens bei der Reinigung von Rohmagnesium? Präzisions-Vakuumdestillation beherrschen

- Warum ist ein hochpräzises Vakuumversiegelungssystem für CrSb notwendig? Gewährleistung reinen Kristallwachstums & Verhinderung von Oxidation

- Was sind die Haupttypen von Vakuumöfen für die Metalldestillation? Ein Leitfaden zur hochreinen Aufreinigung