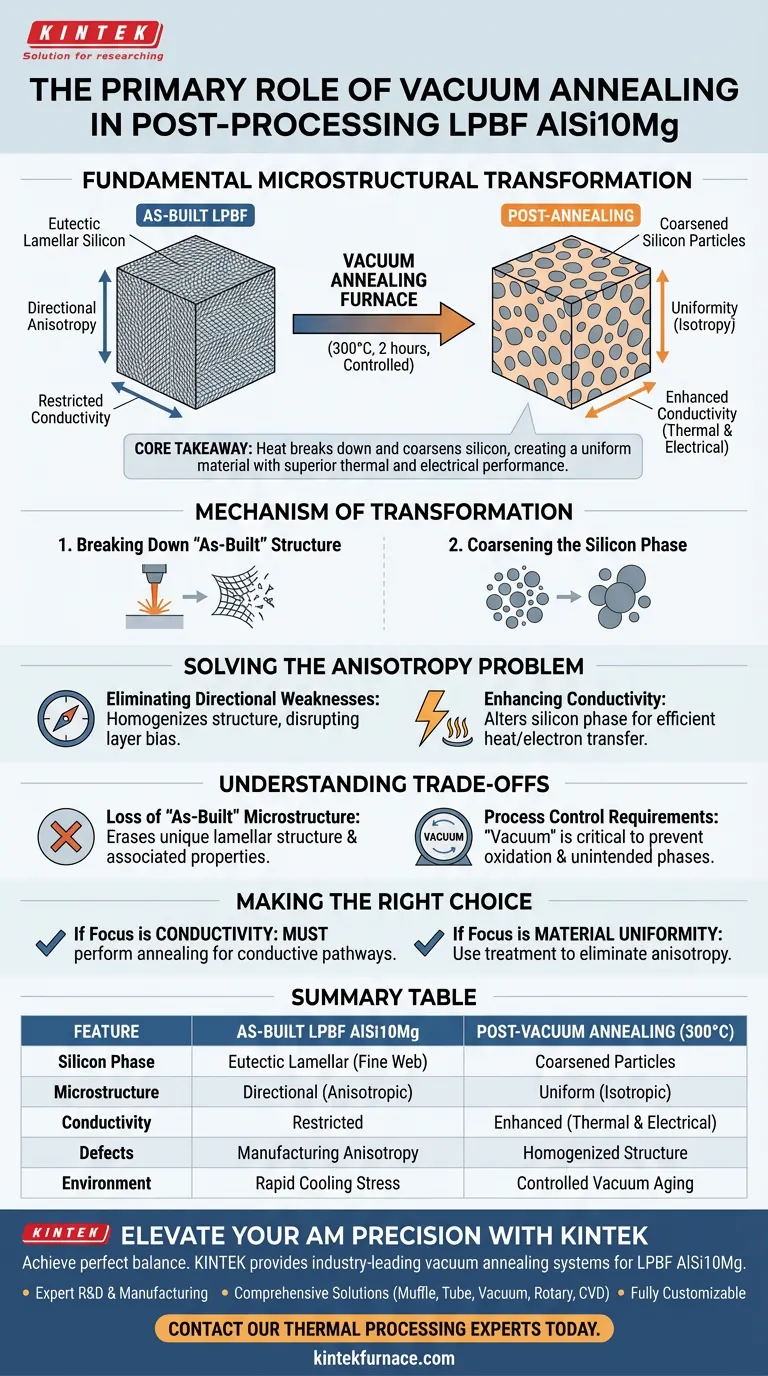

Die Hauptaufgabe eines Vakuumglühofens bei der Nachbearbeitung von AlSi10Mg besteht darin, die Mikrostruktur der Legierung grundlegend zu verändern, insbesondere die Siliziumphase. Durch die Behandlung des Materials in einer kontrollierten Hochtemperaturumgebung (typischerweise 300 °C für 2 Stunden) treibt der Ofen die Umverteilung von Silizium in gröbere Partikel voran, was richtungsbedingte Herstellungsfehler beseitigt und die Leitfähigkeit verbessert.

Kernbotschaft Die "as-built" LPBF-Struktur leidet unter innerer Richtungsabhängigkeit (Anisotropie) und eingeschränkter Leitfähigkeit. Vakuumglühen korrigiert dies, indem Wärme genutzt wird, um die Silizium-Mikrostruktur abzubauen und zu vergrößern, was zu einem homogenen Material mit überlegener thermischer und elektrischer Leistung führt.

Der Mechanismus der Mikrostrukturtransformation

Abbau der "As-Built"-Struktur

Direkt nach dem Laser Powder Bed Fusion (LPBF)-Prozess weist AlSi10Mg eine spezifische "eutektische lamellare" Silizium-Mikrostruktur auf.

Diese anfängliche Struktur ist ein Nebenprodukt der schnellen Abkühlraten, die beim Laserdrucken typisch sind.

Der Vakuumglühofen liefert die thermische Energie, die erforderlich ist, um diese Struktur zu destabilisieren, wodurch sich die Siliziumphase von ihrer lamellaren Form löst.

Vergröberung der Siliziumphase

Sobald die anfängliche Struktur destabilisiert ist, verschwindet das Silizium nicht einfach; es reorganisiert sich.

Unter Wärmebehandlungsbedingungen von etwa 300 °C für 2 Stunden verteilt sich das Silizium neu und aggregiert.

Dies führt zur Bildung gröberer, distinkter Siliziumpartikel, die die feinen, miteinander verbundenen Netze ersetzen, die im gedruckten Teil zu finden sind.

Lösung des Anisotropieproblems

Beseitigung richtungsbedingter Schwächen

Eine der größten Herausforderungen bei LPBF ist die "Herstellungsanisotropie", bei der die Materialeigenschaften je nach Messrichtung variieren.

Dies wird durch die schichtweise Natur des Druckprozesses und die daraus resultierende Kornorientierung verursacht.

Die Vergröberung der Siliziumpartikel während des Glühens stört diese richtungsabhängige Tendenz und homogenisiert effektiv die Materialstruktur.

Verbesserung der Leitfähigkeit

Die Umwandlung in gröbere Siliziumpartikel tut mehr, als nur das Material mechanisch auszubalancieren.

Sie verbessert sowohl die thermische als auch die elektrische Leitfähigkeit erheblich.

Durch die Veränderung der Konnektivität und Form der Siliziumphase ermöglicht das Material einen effizienteren Wärme- und Elektronentransport im Vergleich zum "as-built"-Zustand.

Verständnis der Kompromisse

Verlust der "As-Built"-Mikrostruktur

Es ist wichtig zu erkennen, dass dieser Prozess die ursprüngliche gedruckte Gitterstruktur zerstört.

Während Sie Isotropie und Leitfähigkeit gewinnen, löschen Sie effektiv die einzigartige eutektische lamellare Struktur aus, die vom Laser erzeugt wurde.

Das bedeutet, dass die Materialeigenschaften (wie Härte oder Streckgrenze), die mit dieser feinen, schnell abgekühlten Struktur verbunden sind, dauerhaft verändert werden.

Anforderungen an die Prozesskontrolle

Obwohl das Ergebnis vorteilhaft ist, erfordert der Prozess eine präzise Umgebungssteuerung.

Wie bei anderen empfindlichen Legierungen (wie Titan oder Sm-Co-Fe) können Abweichungen in Temperatur oder Atmosphäre zu unbeabsichtigten Phasenänderungen oder Oxidation führen.

Daher ist der "Vakuum"-Aspekt entscheidend, um sicherzustellen, dass die Transformation rein durch thermisches Altern erfolgt, ohne atmosphärische Verunreinigungen einzubringen.

Die richtige Wahl für Ihr Projekt treffen

Um festzustellen, ob dieser spezifische Vakuumglühzyklus für Ihre AlSi10Mg-Teile geeignet ist, berücksichtigen Sie Ihre Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf thermischer oder elektrischer Leitfähigkeit liegt: Sie müssen diesen Glühschritt durchführen, um die Siliziumphase zu vergrößern und leitfähige Pfade zu öffnen.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Verwenden Sie diese Behandlung, um die dem Druckprozess innewohnende Herstellungsanisotropie zu beseitigen.

Zusammenfassung: Vakuumglühen wandelt AlSi10Mg von einer richtungsabhängigen, gedruckten Komponente in ein homogenes, hochleitfähiges Material um, indem seine Siliziumphase physikalisch umstrukturiert wird.

Zusammenfassungstabelle:

| Merkmal | As-Built LPBF AlSi10Mg | Nach Vakuumglühen (300 °C) |

|---|---|---|

| Siliziumphase | Eutektisch lamellar (feines Netz) | Vergröberte Partikel |

| Mikrostruktur | Richtungsspezifisch (anisotrop) | Homogen (isotrop) |

| Leitfähigkeit | Eingeschränkt | Verbessert (thermisch & elektrisch) |

| Defekte | Herstellungsanisotropie | Homogenisierte Struktur |

| Umgebung | Spannungen durch schnelle Abkühlung | Kontrollierte Vakuumalterung |

Verbessern Sie Ihre Präzision in der additiven Fertigung mit KINTEK

Das Erreichen des perfekten Gleichgewichts zwischen Leitfähigkeit und struktureller Homogenität bei LPBF AlSi10Mg erfordert kompromisslose thermische Kontrolle. KINTEK bietet branchenführende Vakuumglühsysteme, die entwickelt wurden, um Anisotropie zu beseitigen und Ihre Materialeigenschaften zu optimieren.

Warum KINTEK wählen?

- Expertise in F&E & Fertigung: Unsere Systeme sind für die strengen Anforderungen der Nachbearbeitung empfindlicher Legierungen konzipiert.

- Umfassende Lösungen: Von Muffel- und Rohröfen bis hin zu spezialisierten Vakuum-, Rotations- und CVD-Systemen.

- Vollständig anpassbar: Wir passen Hochtemperatur-Labröfen an Ihre einzigartigen metallurgischen Spezifikationen an.

Lassen Sie nicht zu, dass Herstellungsfehler Ihre Bauteile beeinträchtigen. Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um zu erfahren, wie unsere Hochleistungs-Ofensysteme Ihren Produktionsworkflow verfeinern können.

Visuelle Anleitung

Referenzen

- Martin Sarap, Toomas Vaimann. Electrical and Thermal Anisotropy in Additively Manufactured AlSi10Mg and Fe-Si Samples. DOI: 10.3390/machines13010001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie entwickeln sich Vakuumöfen weiter, um den industriellen Anforderungen gerecht zu werden? Skalierung und Automatisierung für mehr Effizienz

- Wie werden Temperatur und Druck beim Vakuumsintern gesteuert? Präzise Materialverdichtung und -leistung erzielen

- Was ist der Unterschied zwischen Vakuumsintern und Atmosphärensintern? Wählen Sie die richtige Methode für Ihre Materialien

- Welche Vorteile bietet das Vakuumaufkohlen hinsichtlich Teilequalität und Konsistenz? Überlegene Wärmebehandlung mit minimaler Verformung erzielen

- Warum ist ein Vakuumofen für die Synthese von Polysilsesquioxan notwendig? Gewährleistung von Reinheit & Vermeidung von Materialfehlern

- Welchen Zweck erfüllt ein Hochvakuum-Schweißofen in der Hartmetall- und Werkzeugherstellung? Gewährleistung starker, kontaminationsfreier Verbindungen

- Wie wird der Behälter in einem Tiegelofen genannt? Wählen Sie das richtige Tiegelmaterial

- Was ist Aushärtung bei der Vakuumwärmebehandlung? Entfesseln Sie Spitzenleistungen von Metallen mit Präzision