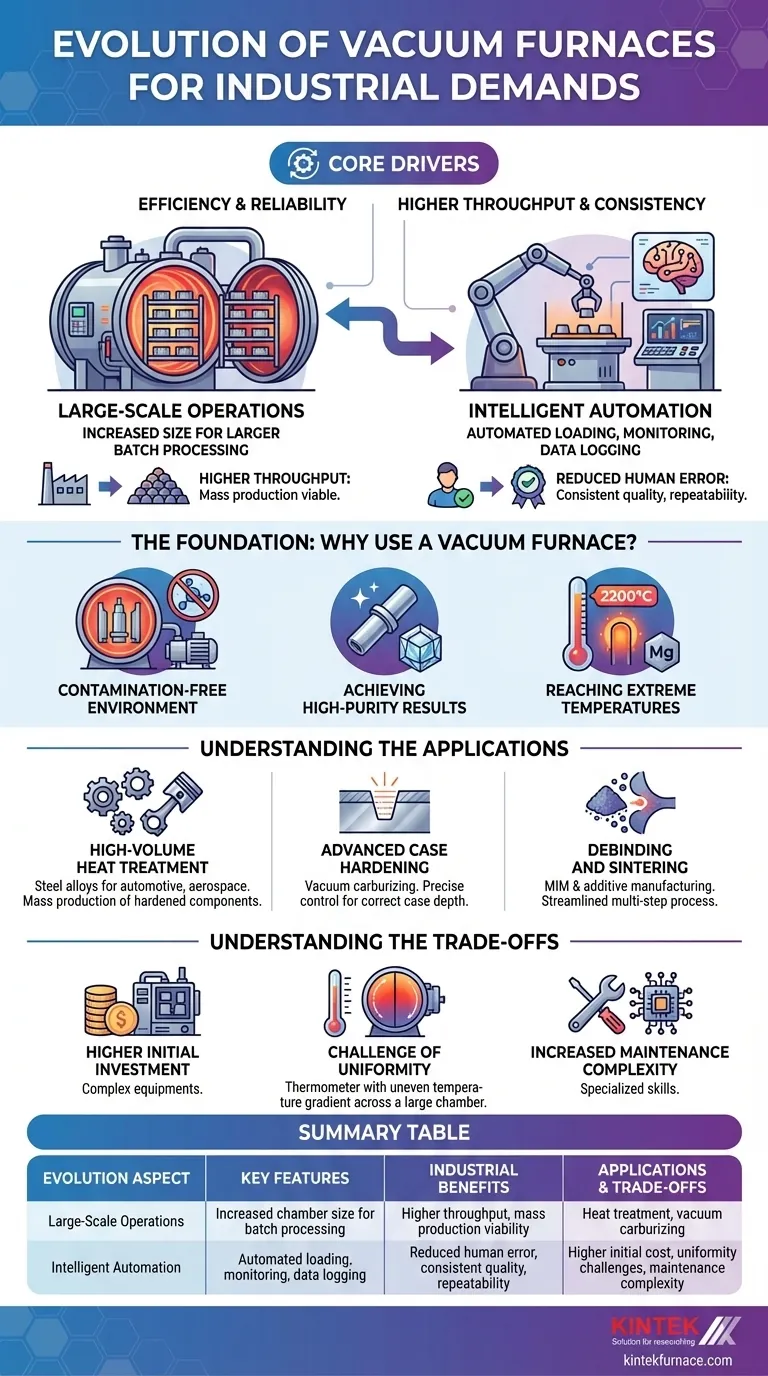

Um modernen industriellen Anforderungen gerecht zu werden, entwickeln sich Vakuumöfen hauptsächlich in zwei Schlüsselrichtungen: Vergrößerung der physischen Abmessungen für die Verarbeitung größerer Chargen und Integration fortschrittlicher Automatisierung. Diese doppelte Entwicklung ist eine direkte Reaktion auf die Notwendigkeit höherer Durchsätze, besserer Produktkonsistenz und reduzierter Betriebsfehler in der Massenproduktion.

Der Haupttreiber hinter der Weiterentwicklung von Vakuumöfen ist das industrielle Streben nach Effizienz und Zuverlässigkeit. Die Umstellung auf größere, stärker automatisierte Systeme ermöglicht es Herstellern, qualitativ hochwertigere, kontaminationsfreie Komponenten in einem Umfang und einer Konsistenz zu produzieren, die mit manuellen Kleinserienfertigungen unmöglich zu erreichen wären.

Die Grundlage: Warum einen Vakuumofen verwenden?

Eine kontaminationsfreie Umgebung

Der grundlegende Zweck eines Vakuumofens besteht darin, Materialien in einer versiegelten Kammer zu erhitzen, nachdem die Luft entfernt wurde. Diese VakUumungebung verhindert Oxidation und Kontamination durch atmosphärische Gase wie Sauerstoff und Feuchtigkeit.

Erreichen von hochreinen Ergebnissen

Durch die Eliminierung reaktiver Gase können Materialien wärmebehandelt werden, ohne unerwünschte Oberflächenschichten zu bilden. Dies führt zu sauberen, glänzenden und hochreinen Komponenten, was für empfindliche Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Elektronik von entscheidender Bedeutung ist.

Erreichen extremer Temperaturen

Heizelemente, oft aus Molybdän oder Wolfram gefertigt, ermöglichen es diesen Öfen, außergewöhnlich hohe Temperaturen zu erreichen, die manchmal 2200 °C überschreiten. Diese Fähigkeit ist unerlässlich für die Verarbeitung fortschrittlicher Materialien, das Züchten von Kristallen und die Durchführung spezialisierter Behandlungen wie Vakuumaufkohlung.

Die beiden Säulen der modernen Evolution

Der Drang der Industrie nach mehr Effizienz hat die Entwicklung auf zwei komplementären Gebieten konzentriert: Skalierung und Intelligenz.

Hin zu großtechnischen Prozessen

Die sichtbarste Entwicklung ist der Übergang zu großvolumigen Öfen. Da die Nachfrage nach wärmebehandelten Komponenten steigt, benötigen Hersteller Öfen, die mehr Teile in einem einzigen Zyklus bearbeiten können.

Diese Größensteigerung führt direkt zu einem höheren Durchsatz und macht die Massenproduktion für Prozesse, die einst auf kleinere, spezialisiertere Anwendungen beschränkt waren, wirtschaftlich rentabel.

Der Aufstieg der intelligenten Automatisierung

Neben der Skalierung ist die Automatisierung die zweite entscheidende Entwicklung. Moderne Systeme automatisieren alles, vom Laden und der Prozessüberwachung bis hin zur Datenprotokollierung und dem Entladen.

Dies verringert die Abhängigkeit von manuellen Bedienern und minimiert das Risiko menschlicher Fehler, die zu inkonsistenter Produktqualität führen können. Die automatisierte Prozesssteuerung stellt sicher, dass jede Charge mit exakt denselben Parametern behandelt wird, was Stabilität und Wiederholbarkeit garantiert.

Anwendungsbereiche verstehen

Diese Entwicklungstrends unterstützen direkt eine Vielzahl industrieller Prozesse.

Hochvolumige Wärmebehandlung

Bei Stahllegierungen ermöglichen große, automatisierte Öfen die Massenproduktion von gehärteten und angelassenen Komponenten für die Automobil- und Luftfahrtindustrie und stellen sicher, dass jedes Teil strenge Qualitätsstandards erfüllt.

Fortschrittliche Einsatzhärtung

Prozesse wie die Vakuumaufkohlung, die die Oberfläche einer Komponente verhärtet, profitieren immens von der Automatisierung. Die präzise Steuerung von Temperatur und Gasfluss ist entscheidend für die Erreichung der korrekten Aufkohlungstiefe, und die Automatisierung liefert diese Konsistenz Charge für Charge.

Entbindern und Sintern

Bei der Metall-Inkjet-Formgebung (MIM) und der additiven Fertigung werden Öfen zum Entbindern (Entfernen von Polymerbindemitteln) und Sintern (Verschmelzen von Metallpartikeln) eingesetzt. Große, automatisierte Systeme rationalisieren diesen mehrstufigen Prozess für die Hochvolumenproduktion.

Die Kompromisse verstehen

Obwohl diese Entwicklung vorteilhaft ist, ist sie nicht ohne Komplexität.

Höhere Anfangsinvestition

Größere, stärker automatisierte Öfen stellen eine erhebliche Kapitalinvestition dar. Die Kosten für die Ausrüstung, Gebäudemodifikationen und hochentwickelte Steuerungssysteme sind erheblich höher als bei kleineren, manuellen Öfen.

Die Herausforderung der Gleichmäßigkeit

Die Gewährleistung einer gleichmäßigen Temperatur und eines gleichmäßigen Vakuums über eine sehr große Kammer hinweg ist eine erhebliche technische Herausforderung. Jede Ungleichmäßigkeit kann zu inkonsistenten Materialeigenschaften innerhalb einer einzigen Charge führen und einige der Vorteile der Skalierung zunichtemachen.

Erhöhte Wartungskomplexität

Anspruchsvolle Automatisierungssysteme, fortschrittliche Sensoren und großformatige Komponenten erfordern spezialisierte Wartungs- und Fehlerbehebungsfähigkeiten. Ausfallzeiten können kostspieliger und komplizierter zu beheben sein als bei einfacheren Systemen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung eines Vakuumofens sollte Ihr spezifisches Ziel Ihre Richtung bestimmen.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Durchsatz liegt: Ein großskaliger, hochautomatisierter Ofen ist der notwendige Weg, um industrielle Effizienz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision und Wiederholbarkeit liegt: Priorisieren Sie Systeme mit fortschrittlicher Automatisierung und Prozesskontrolle, da dies der Schlüssel zur Eliminierung von Variablen und zur Sicherstellung der Qualität ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder kleinen, spezialisierten Chargen liegt: Ein kleinerer, flexiblerer Ofen kann kostengünstiger und praktischer sein, da der Aufwand für ein großes automatisiertes System möglicherweise nicht gerechtfertigt ist.

Letztendlich geht es bei der Weiterentwicklung von Vakuumöfen darum, fortschrittliche Materialverarbeitung in industriellem Maßstab mit beispielloser Zuverlässigkeit zu ermöglichen.

Zusammenfassungstabelle:

| Entwicklungsaspekt | Hauptmerkmale | Industrielle Vorteile |

|---|---|---|

| Großtechnische Prozesse | Vergrößerte Kammergröße für Chargenverarbeitung | Höherer Durchsatz, Machbarkeit der Massenproduktion |

| Intelligente Automatisierung | Automatisches Laden, Überwachung, Datenprotokollierung | Reduzierung menschlicher Fehler, gleichbleibende Qualität, Wiederholbarkeit |

| Anwendungen | Wärmebehandlung, Vakuumaufkohlung, Entbindern, Sintern | Verbesserungen für Luft- und Raumfahrt-, Medizin- und Elektronikindustrie |

| Kompromisse | Höhere Anschaffungskosten, Herausforderungen bei der Gleichmäßigkeit, Wartungskomplexität | Erfordert sorgfältige Investition und fachkundige Instandhaltung |

Erschließen Sie industrielle Effizienz mit den fortschrittlichen Vakuumöfen von KINTEK

KINTEK nutzt außergewöhnliche F&E und interne Fertigungskompetenzen, um Labore mit hochmodernen Hochtemperatur-Ofenlösungen auszustatten. Unser Produktportfolio, das Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie für die Massenproduktion skalieren oder Präzision priorisieren – unsere Öfen liefern kontaminationsfreie Ergebnisse, extreme Temperaturkontrolle und zuverlässige Automatisierung.

Sind Sie bereit, Ihren Durchsatz und Ihre Konsistenz zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK eine Lösung für Ihre industriellen Anforderungen maßschneidern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision