Der Vakuumofen dient als entscheidender Reinigungsschritt im Syntheseworkflow von Polysilsesquioxan und gewährleistet die vollständige Entfernung flüchtiger Verunreinigungen. Er nutzt eine Kombination aus hoher Temperatur und hohem Vakuum, um Spuren von Restlösungsmitteln, insbesondere Dichlormethan, und Feuchtigkeit tief aus der Produktstruktur zu extrahieren.

Kernpunkt: Dieser Schritt dient nicht nur dem Trocknen; er ist eine kritische Qualitätskontrollmaßnahme. Indem sichergestellt wird, dass das Material vollständig lösungsmittelfrei ist, verhindert die Vakuumbehandlung katastrophale Fehler – wie Blasenbildung –, wenn das Produkt später in Epoxidharze integriert wird, und schützt sowohl die strukturelle Integrität als auch die flammhemmende Leistung.

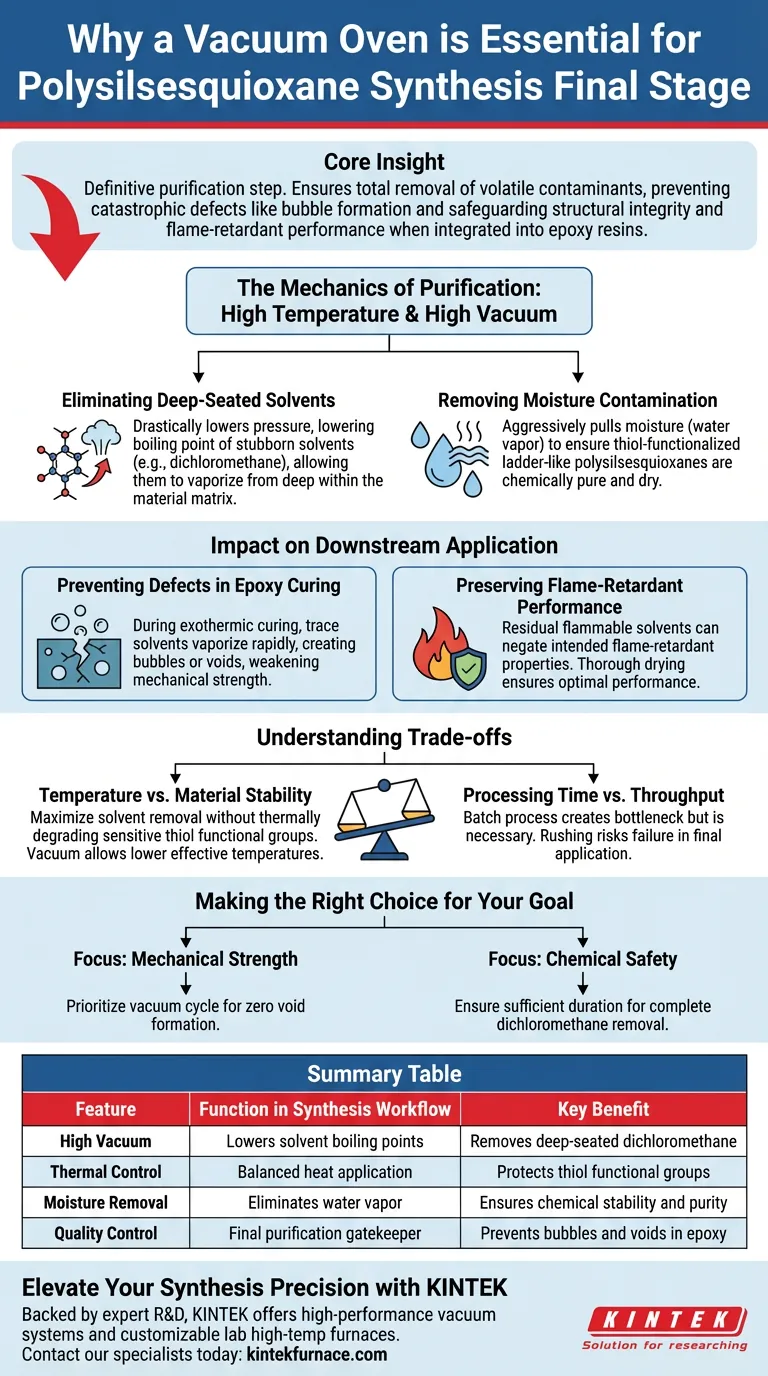

Die Mechanik der Reinigung

Beseitigung tief sitzender Lösungsmittel

Herkömmliche Trocknungsmethoden reichen oft nicht aus, um in komplexen Molekülstrukturen eingeschlossene Lösungsmittel zu entfernen. Der Vakuumofen löst dieses Problem, indem er den Umgebungsdruck drastisch senkt.

Diese Druckreduzierung senkt den Siedepunkt hartnäckiger Restlösungsmittel wie Dichlormethan. Dies ermöglicht es ihnen, aus der Materialmatrix zu verdampfen und zu entweichen, und das bei Temperaturen, die unter atmosphärischem Druck möglicherweise nicht wirksam wären.

Entfernung von Feuchtigkeitskontaminationen

Zusätzlich zu den Synthesesch Lösungsmitteln muss das Produkt von Feuchtigkeit befreit werden. Wasserdampf kann nachfolgende chemische Reaktionen stören und die Materialstabilität beeinträchtigen.

Die Hochvakuumumgebung zieht aggressiv Feuchtigkeit aus dem Produkt und stellt sicher, dass die thiol-funktionalisierten, leiterartigen Polysilsesquioxane vor der Weiterverarbeitung chemisch rein und trocken sind.

Auswirkungen auf nachfolgende Anwendungen

Vermeidung von Fehlern bei der Epoxidhärtung

Einer der Hauptanwendungsbereiche für dieses synthetisierte Material ist als Zusatzstoff für Epoxidharze. Der Härtungsprozess von Epoxidharzen ist oft exotherm (wärmeerzeugend).

Wenn Spuren von Lösungsmitteln oder Feuchtigkeit im Polysilsesquioxan verbleiben, bewirken sie durch die Härtungswärme eine schnelle Verdampfung. Diese Gasexpansion erzeugt Blasen oder Hohlräume im ausgehärteten Harz, was dessen mechanische Festigkeit und strukturelle Integrität erheblich schwächt.

Erhaltung der flammhemmenden Leistung

Das Vorhandensein von Restlösungsmitteln kann der beabsichtigten Funktion des Materials entgegenwirken. Lösungsmittel sind oft brennbar und flüchtig.

Wenn diese Verunreinigungen in der Matrix verbleiben, können sie die flammhemmenden Eigenschaften des Polysilsesquioxans aufheben. Eine gründliche Vakuumtrocknung stellt sicher, dass der endgültige Zusatzstoff ohne die Beeinträchtigung durch brennbare Rückstände genau wie vorgesehen funktioniert.

Abwägungen verstehen

Temperatur vs. Materialstabilität

Während die primäre Referenz die Verwendung von "hoher Temperatur" erwähnt, muss dies sorgfältig abgewogen werden. Ziel ist es, die Lösungsmittelentfernung zu maximieren, ohne die thiol-funktionellen Gruppen thermisch zu zersetzen.

Übermäßige Hitze kann zum Abbau dieser empfindlichen organischen Gruppen führen. Das Vakuum ermöglicht es Ihnen, die Trocknungseffizienz bei einer niedrigeren effektiven Temperatur zu erreichen, als dies bei normalem atmosphärischem Druck erforderlich wäre, und schützt im Wesentlichen die chemische Struktur, während sie gereinigt wird.

Prozesszeit vs. Durchsatz

Die Vakuumtrocknung ist ein Batch-Prozess, der im Vergleich zu kontinuierlichen Trocknungsmethoden zu einem Engpass in der Produktionsgeschwindigkeit führen kann. Dieser Kompromiss ist jedoch notwendig. Das Überspringen oder überstürzte Durchführen dieser Phase, um Zeit zu sparen, birgt ein hohes Fehlerrisiko in der Endanwendungsphase.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Optimierung Ihres Syntheseworkflows Ihre Endanwendungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie den Vakuumzyklus, um die Bildung von Hohlräumen in der Epoxidmatrix zu gewährleisten, da Blasen Spannungskonzentratoren sind, die zu Ausfällen führen.

- Wenn Ihr Hauptaugenmerk auf chemischer Sicherheit liegt: Stellen Sie sicher, dass die Trocknungsdauer ausreicht, um Dichlormethan vollständig zu entfernen und optimale flammhemmende Bewertungen beizubehalten.

Der Vakuumofen ist der Qualitätsgarant, der ein synthetisiertes Rohmaterial in einen zuverlässigen, leistungsstarken Zusatzstoff verwandelt.

Zusammenfassungstabelle:

| Merkmal | Funktion im Syntheseworkflow | Hauptvorteil |

|---|---|---|

| Hohes Vakuum | Senkt die Siedepunkte von Lösungsmitteln | Entfernt tief sitzendes Dichlormethan |

| Temperaturkontrolle | Gleichmäßige Wärmeanwendung | Schützt Thiol-funktionelle Gruppen |

| Feuchtigkeitsentfernung | Beseitigt Wasserdampf | Gewährleistet chemische Stabilität und Reinheit |

| Qualitätskontrolle | Letzter Reinigungsschritt | Verhindert Blasen und Hohlräume in Epoxidharzen |

Verbessern Sie Ihre Synthesepräzision mit KINTEK

Lassen Sie nicht zu, dass Restlösungsmittel die Integrität Ihres Materials beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK leistungsstarke Vakuumsysteme und anpassbare Hochtemperatur-Labröfen – einschließlich Muffel-, Rohr-, Rotations- und CVD-Systeme –, die für Ihre einzigartigen Synthesebedürfnisse entwickelt wurden.

Ob Sie perfekte mechanische Festigkeit oder überlegene flammhemmende Leistung anstreben, unsere Spezialausrüstung stellt sicher, dass Ihre Polysilsesquioxane rein, stabil und für High-End-Anwendungen bereit sind.

Bereit, Ihren Workflow zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um die perfekte Vakuumofenlösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Younghun Kim, Gyojic Shin. Influence of Thiol-Functionalized Polysilsesquioxane/Phosphorus Flame-Retardant Blends on the Flammability and Thermal, Mechanical, and Volatile Organic Compound (VOC) Emission Properties of Epoxy Resins. DOI: 10.3390/polym16060842

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist es notwendig, einen Ofen vor dem Schmelzen der AM60-Magnesiumlegierung auf 10⁻³ Pa zu evakuieren? Oxidation verhindern & Qualität sicherstellen

- Was ist die Funktion eines Vakuum-Glühofens bei der Alterungsbehandlung von Wolframlegierungen? Maximierung der Materialfestigkeit

- Wie gewährleistet ein Vakuum-Hochtemperatur-Ofen die strukturelle Stabilität? Präzise Synthese von geschichtetem porösem Kohlenstoff freischalten

- Welche Wartung ist für Vakuumglühöfen erforderlich? Wichtige Tipps für Spitzenleistungen

- Was ist die Funktion eines mikrowellenunterstützten Sinterofens zur Erzielung einer Sinterung von PCECs unter 1000 °C?

- Was sind Edelgase und warum werden sie in Vakuumöfen verwendet? Steigern Sie die Materialqualität und Prozesskontrolle

- Was ist die Funktion eines Vakuumofens bei der Phosphorsynthese? Erzielung reiner Tb3+/Ce3+-dotierter Wollastonit-Materialien

- Was ist der Zweck der Verwendung von industriellen Vakuumöfen für 3003mod-Aluminium? Optimierung des H14-Gefüges & Materialspannung