Im Kern geht es bei der Wartung eines Vakuumglühofens darum, die Integrität von fünf Schlüsselsystemen systematisch sicherzustellen. Die erforderliche Wartung konzentriert sich auf die Vakuumpumpe, die Heizelemente, die Kammerdichtungen und -packungen, das Kühlsystem und die elektronischen Steuerungssysteme. Die Vernachlässigung eines dieser Bereiche beeinträchtigt die Fähigkeit des Ofens, Oxidation zu verhindern und gleichbleibend hochwertige Ergebnisse zu liefern.

Das Ziel der Ofenwartung ist nicht nur die Vermeidung von Ausfällen. Es ist die Gewährleistung der Präzision des gesamten Glühprozesses – von der Schaffung einer reinen Vakuumumgebung bis zum Erreichen exakter thermischer Profile – wodurch sowohl die Produktqualität als auch die Bedienersicherheit gewährleistet werden.

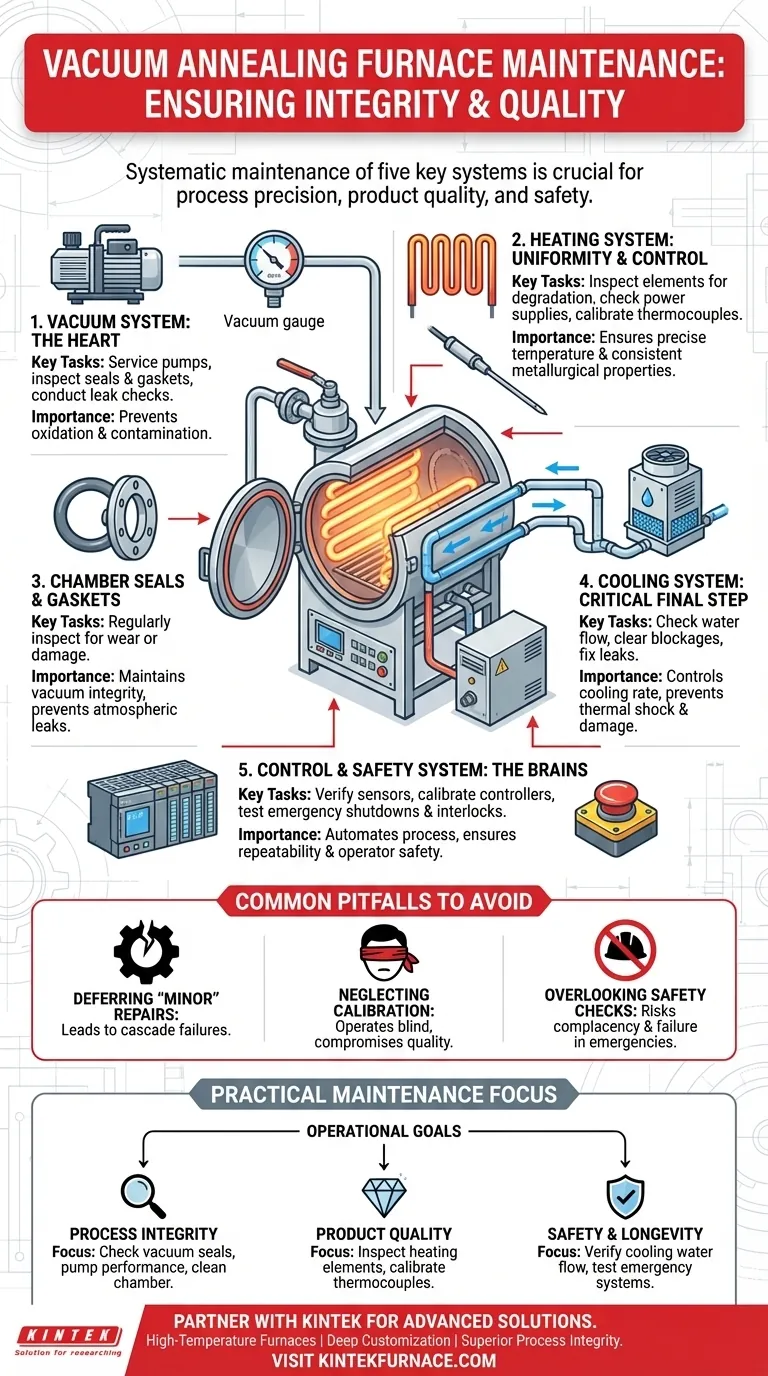

Die Kernsysteme, die Aufmerksamkeit erfordern

Ein Vakuumofen ist ein integriertes System, bei dem der Ausfall einer Komponente kaskadieren und den gesamten Prozess beeinträchtigen kann. Eine effektive Wartung erfordert einen methodischen Ansatz für jedes seiner kritischen Subsysteme.

Das Vakuumsystem: Das Herz des Prozesses

Die Hauptfunktion des Ofens besteht darin, die Atmosphäre zu entfernen, und diese Aufgabe fällt dem Vakuumsystem zu. Seine Gesundheit ist von größter Bedeutung, um Oxidation und Kontamination des Werkstücks zu verhindern.

Wichtige Wartungsaufgaben umfassen die regelmäßige Wartung der Vakuumpumpen, die Inspektion aller Dichtungen und Packungen auf Verschleiß oder Beschädigung und die regelmäßige Durchführung von Leckprüfungen an der Kammer selbst.

Ein langsames Leck oder eine unterdurchschnittliche Pumpe beeinträchtigt direkt den Vakuumpegel, was eine ganze Charge hochwertiger Teile ruinieren kann.

Das Heizsystem: Gewährleistung von Gleichmäßigkeit und Kontrolle

Das Heizsystem ist dafür verantwortlich, das Werkstück auf eine präzise Temperatur zu erwärmen und dort zu halten. Gleichmäßigkeit und Genauigkeit sind für das Erreichen der gewünschten metallurgischen Eigenschaften, wie Spannungsarmglühen oder Rekristallisation, unerlässlich.

Die Wartung umfasst die visuelle Inspektion der Heizelemente auf Anzeichen von Degradation oder Verformung sowie die Überprüfung ihrer Stromversorgung.

Entscheidend ist, dass Thermoelemente regelmäßig auf Genauigkeit überprüft und kalibriert oder ausgetauscht werden müssen. Eine ungenaue Temperaturanzeige führt zu einer falschen Wärmebehandlung und inkonsistenter Produktqualität.

Das Kühlsystem: Der entscheidende letzte Schritt

Kontrolliertes Abkühlen ist ebenso wichtig wie das Erhitzen. Dieses System, das oft zirkulierendes Wasser oder Inertgas verwendet, entzieht die Wärme mit einer bestimmten Rate, um die Mikrostruktur des Materials zu finalisieren.

Sie müssen die Wasserkühlsysteme regelmäßig auf ausreichenden Durchfluss überprüfen und nach Blockaden oder Lecks suchen. Eine behinderte Kühlung kann zu einem thermischen Schock, Schäden am Ofen oder dem Nichterreichen der gewünschten Materialeigenschaften führen.

Das Steuer- & Sicherheitssystem: Das Gehirn des Betriebs

Moderne Öfen verlassen sich auf hochentwickelte Steuerungssysteme, die oft eine SPS (Speicherprogrammierbare Steuerung) verwenden, um den Prozess zu automatisieren und zu überwachen. Diese Systeme gewährleisten die Wiederholbarkeit und führen wichtige Sicherheitsfunktionen aus.

Die Wartung umfasst die Überprüfung, ob alle Sensoren korrekt melden und die Temperaturregler kalibriert sind. Es ist auch entscheidend, alle Notabschaltungssysteme und Sicherheitsverriegelungen regelmäßig zu testen.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis häufiger Fehlerquellen ist ebenso wichtig wie das Befolgen einer Wartungscheckliste. Der größte Fehler ist, Wartung als vermeidbare Kosten und nicht als notwendige Investition in Qualität und Sicherheit zu betrachten.

Aufschieben „kleiner“ Reparaturen

Ein kleines, langsames Vakuumleck oder ein leicht reduzierter Wasserdurchfluss können unbedeutend erscheinen. Diese Probleme belasten jedoch andere Komponenten wie Vakuumpumpen und Heizelemente ständig, wodurch diese härter arbeiten und vorzeitig ausfallen.

Vernachlässigung der Kalibrierung

Die Nichtkalibrierung von Thermoelementen und Drucksensoren ist ein kritischer Fehler. Ohne genaue Daten arbeitet das Steuerungssystem des Ofens blind, wodurch es unmöglich ist, die Einhaltung der Prozessspezifikationen zu gewährleisten.

Übersehen von Sicherheitsprüfungen

Sicherheitsverriegelungen und Notabschaltungssysteme werden selten verwendet, was zu Selbstzufriedenheit führen kann. Diese Systeme müssen regelmäßig getestet werden, um sicherzustellen, dass sie im Notfall ordnungsgemäß funktionieren und sowohl Personal als auch Ausrüstung schützen.

Ein praktischer Wartungsfokus

Ihre Wartungsstrategie sollte sich an Ihren primären Betriebszielen orientieren: Prozessintegrität, Produktqualität und langfristige Sicherheit.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegrität liegt: Überprüfen Sie regelmäßig Vakuudichtungen, Pumpenleistung und reinigen Sie die Kammer, um eine Kontamination des Werkstücks durch Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Überprüfen Sie routinemäßig Heizelemente auf Verschleiß und kalibrieren Sie alle Thermoelemente, um eine genaue und gleichmäßige Temperaturregelung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit liegt: Überprüfen Sie konsequent die Wasserdurchflussraten der Kühlung und testen Sie systematisch alle Notabschaltungs- und Sicherheitsverriegelungssysteme.

Eine konsequente Wartung verwandelt Ihren Ofen von einer potenziellen Fehlerquelle in ein zuverlässiges Werkzeug zur Herstellung hochwertiger Komponenten.

Zusammenfassungstabelle:

| System | Wichtige Wartungsaufgaben |

|---|---|

| Vakuumsystem | Pumpen warten, Dichtungen prüfen, Leckprüfungen durchführen |

| Heizsystem | Elemente prüfen, Thermoelemente kalibrieren |

| Kühlsystem | Wasserdurchfluss prüfen, Verstopfungen verhindern |

| Steuerung & Sicherheit | Sensoren prüfen, Notabschaltungen testen |

Stellen Sie sicher, dass Ihr Vakuumglühofen mit den fortschrittlichen Lösungen von KINTEK mit höchster Effizienz arbeitet. Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen für überlegene Prozessintegrität und Produktqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wartungs- und Leistungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte