Die Notwendigkeit ist klar: Die Evakuierung eines Ofens auf ein Hochvakuum von 10⁻³ Pa ist ein kritischer, nicht verhandelbarer Schritt, um reaktive Gase wie Sauerstoff und Wasserdampf gründlich aus der Kammer zu entfernen. Bei den hohen Temperaturen, die zum Schmelzen erforderlich sind, ist die AM60-Magnesiumlegierung extrem reaktiv und würde ansonsten durch schnelle, unkontrollierte Oxidation verloren gehen, was die Qualität und Ausbeute des Endprodukts erheblich beeinträchtigt.

Das Kernprinzip besteht nicht darin, das Metall im Vakuum zu schmelzen, sondern das Vakuum zu nutzen, um eine "Tiefenreinigung" der Umgebung durchzuführen. Diese anfängliche Evakuierung schafft eine chemisch reine Grundlage, auf der eine stabile, schützende Atmosphäre aufgebaut werden kann, um die Integrität der hochsensiblen Magnesiumlegierung zu gewährleisten.

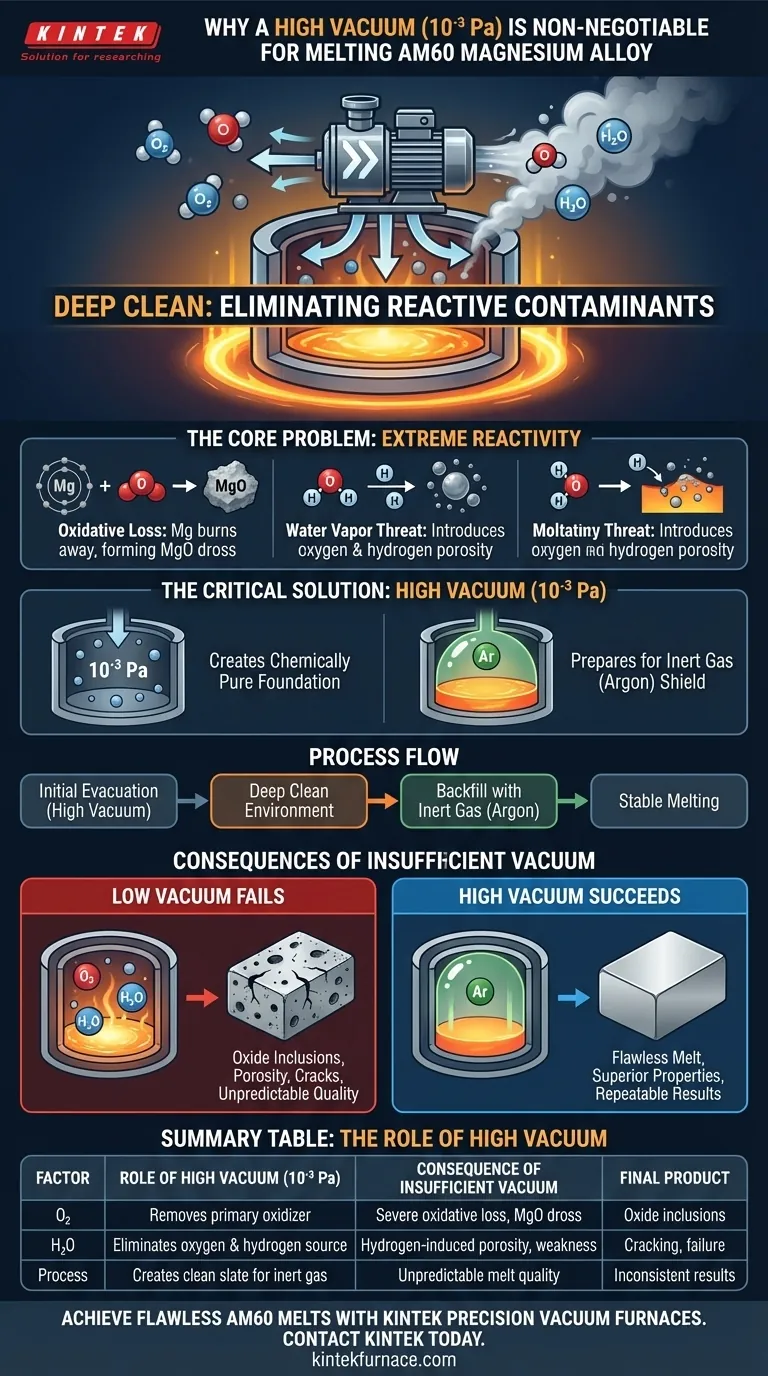

Die Hauptaufgabe eines Hochvakuums: Entfernung reaktiver Verunreinigungen

Das Schmelzen einer reaktiven Legierung wie AM60 ist im Grunde eine Herausforderung der Umgebungssteuerung. Das anfängliche Hochvakuum ist der wichtigste Schritt zur Herstellung dieser Kontrolle.

Extreme Reaktivität von Magnesium

Magnesium ist ein Erdalkalimetall mit einer sehr hohen Affinität zu Sauerstoff. Diese Reaktivität nimmt dramatisch zu, wenn es sich seinem Schmelzpunkt (ca. 650 °C) nähert, und wird im flüssigen Zustand noch aggressiver.

Die direkte Bedrohung durch Sauerstoff

Jeglicher Rest-Sauerstoff im Ofen reagiert leicht mit dem heißen Magnesium unter Bildung von Magnesiumoxid (MgO). Dieser Prozess, bekannt als oxidativer Verlust, ist im Wesentlichen das Verbrennen des Metalls. Er reduziert die nutzbare Menge der Legierung und erzeugt feste Oxidverunreinigungen, oder Krätze, die die Schmelze kontaminieren.

Die verborgene Gefahr von Wasserdampf

Wasserdampf (H₂O) in der Luft ist eine ebenso bedeutende Bedrohung. Bei hohen Temperaturen liefert er eine weitere Sauerstoffquelle für die Oxidation. Darüber hinaus kann die Reaktion Wasserstoff in das geschmolzene Magnesium einbringen, was zu Porosität und Lunkern im endgültig erstarrten Gussstück führen kann und dessen mechanische Eigenschaften stark beeinträchtigt.

Vorbereitung auf die Schutzatmosphäre

Das Hochvakuum ist nicht die endgültige Betriebsumgebung. Sein Zweck ist es, eine saubere Basis zu schaffen, bevor der Ofen mit einem hochreinen Inertgas wie Argon befüllt wird. Durch die vorherige Entfernung praktisch der gesamten Luft stellen Sie sicher, dass die schützende Argonatmosphäre (z. B. bei 150 Pa) nicht kontaminiert wird und einen wirklich stabilen und inerten Schutz für die Schmelze bietet.

Verständnis der Folgen eines unzureichenden Vakuums

Das Überspringen oder unsachgemäße Durchführen dieses Schritts hat direkte und schwerwiegende Folgen für den Prozess und das Produkt. Ein Vakuum geringerer Qualität ist für ein so reaktives Metall einfach nicht ausreichend.

Warum ein "niedriges" Vakuum versagt

Ein "niedriges" Vakuum (ein höherer Druck) würde einen signifikanten Partialdruck von Sauerstoff und Wasserdampf hinterlassen. Für ein weniger reaktives Metall mag dies akzeptabel sein. Für Magnesium reichen selbst diese Spurenmengen aus, um während des gesamten Heiz- und Schmelzprozesses eine kontinuierliche, schädigende Oxidation zu verursachen.

Auswirkungen auf die Materialqualität

Ein unzureichendes Vakuum führt direkt zur Bildung von Oxid-Einschlüssen in der Legierung. Diese nichtmetallischen Partikel wirken als Spannungskonzentrationspunkte und erzeugen Schwachstellen, die zu vorzeitigen Rissen und Bauteilversagen unter Last führen können.

Die Folge von Prozessunvorhersehbarkeit

Ohne einen konsistenten Hochvakuum-Startpunkt wäre jeder Schmelzzyklus anders. Die Menge des oxidativen Verlusts würde variieren, der Grad der Kontamination wäre unvorhersehbar und die endgültige chemische Zusammensetzung der Legierung wäre inkonsistent. Dieser Mangel an Kontrolle macht einen zuverlässigen Herstellungsprozess unmöglich.

Die richtige Wahl für Ihr Ziel

Das Vakuumniveau ist direkt mit dem gewünschten Ergebnis Ihres metallurgischen Prozesses verbunden. Das Verständnis dieser Verbindung stellt sicher, dass Sie die richtigen Schritte priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialausbeute liegt: Das Hochvakuum ist Ihr effektivstes Werkzeug zur Verhinderung des direkten Verlusts von Magnesium durch Verbrennung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung überlegener mechanischer Eigenschaften liegt: Die Beseitigung der Quelle von Oxid-Einschlüssen und Wasserstoffporosität ist unerlässlich, um die Festigkeit und Integrität des Endprodukts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und -kontrolle liegt: Eine konsistente Hochvakuum-Evakuierung eliminiert die Variable der atmosphärischen Kontamination und macht Ihre Ergebnisse vorhersagbar und zuverlässig.

Letztendlich ist das Erreichen eines Hochvakuums der grundlegende Akt der Qualitätskontrolle beim Schmelzen hochreaktiver Metalle wie der AM60-Magnesiumlegierung.

Zusammenfassungstabelle:

| Faktor | Rolle des Hochvakuums (10⁻³ Pa) | Folge eines unzureichenden Vakuums |

|---|---|---|

| Sauerstoff (O₂) | Entfernt primäres Oxidationsmittel | Starker oxidativer Verlust (Verbrennung), MgO-Krätzebildung |

| Wasserdampf (H₂O) | Eliminiert Sauerstoff- & Wasserstoffquelle | Wasserstoffinduzierte Porosität, geschwächte mechanische Eigenschaften |

| Prozesskontrolle | Schafft eine saubere Basis für Inertgas | Unvorhersehbare Schmelzqualität, inkonsistente Ergebnisse |

| Endprodukt | Gewährleistet Reinheit und Integrität | Oxid-Einschlüsse, Rissbildung, Bauteilversagen |

Erzielen Sie makellose Schmelzen von reaktiven Legierungen wie AM60-Magnesium mit den Präzisionsvakuumofenlösungen von KINTEK.

Unsere Muffel-, Rohr-, Dreh- und Vakuumöfen sind mit fachkundiger F&E konstruiert, um die kritische Hochvakuumumgebung zu liefern, die Ihr Prozess erfordert. Wir bieten kundenspezifische Systeme, um sicherzustellen, dass Ihre spezifischen metallurgischen Ziele für Materialausbeute, mechanische Eigenschaften und wiederholbare Qualität konsistent erreicht werden.

Sind Sie bereit, Oxidation zu eliminieren und vorhersehbare, qualitativ hochwertige Ergebnisse zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen, und lassen Sie unsere Experten Ihnen helfen, den idealen Ofen für Ihre Bedürfnisse auszuwählen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung