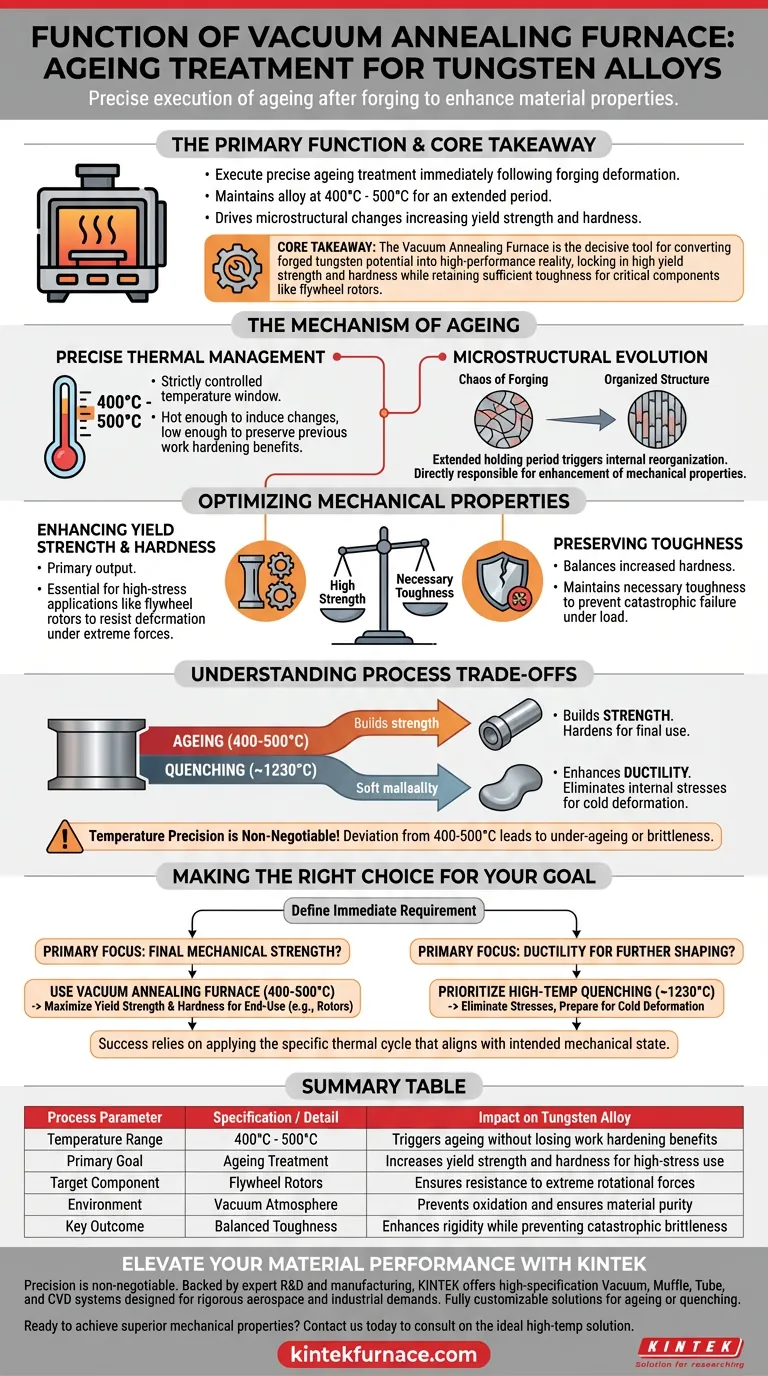

Die Hauptfunktion eines Vakuum-Glühofens in diesem Zusammenhang besteht darin, unmittelbar nach der Schmiedeverformung eine präzise Alterungsbehandlung von Wolframlegierungen durchzuführen. Durch das Halten der Legierung über einen längeren Zeitraum in einem kontrollierten Temperaturbereich von 400°C bis 500°C bewirkt der Ofen mikrostrukturelle Veränderungen, die die Streckgrenze und Härte des Materials erheblich erhöhen.

Kernbotschaft Der Vakuum-Glühofen ist das entscheidende Werkzeug, um das Potenzial von geschmiedetem Wolfram in hochleistungsfähige Realität umzuwandeln. Er ermöglicht einen spezifischen Alterungsprozess, der die hohe Streckgrenze und Härte fixiert, die für kritische Komponenten wie Schwungradrotoren erforderlich sind, und stellt gleichzeitig sicher, dass das Material ausreichend Zähigkeit behält, um Versagen zu verhindern.

Der Mechanismus der Alterung

Die Leistungsfähigkeit von Wolframlegierungen hängt stark davon ab, wie sie nach der anfänglichen Formgebung behandelt werden. Der Vakuum-Glühofen dient nicht nur zum Erhitzen, sondern ist eine Umgebung für die kontrollierte mikrostrukturelle Entwicklung.

Präzises Wärmemanagement

Der Ofen hält ein streng kontrolliertes Temperaturfenster zwischen 400°C und 500°C.

Dieser Temperaturbereich ist entscheidend. Er ist heiß genug, um notwendige Veränderungen in der inneren Struktur der Legierung hervorzurufen, aber niedrig genug, um die durch früheres Kaltverfestigung erzielten Vorteile nicht auszuglühen.

Mikrostrukturelle Entwicklung

Während der verlängerten Haltezeit im Ofen durchläuft die Wolframlegierung eine mikrostrukturelle Entwicklung.

Dieser Prozess stabilisiert die innere Struktur des Materials nach dem Chaos der Schmiedeverformung. Diese innere Reorganisation ist direkt für die Verbesserung der mechanischen Eigenschaften verantwortlich.

Optimierung mechanischer Eigenschaften

Das ultimative Ziel des Einsatzes eines Vakuum-Glühofens ist die Erfüllung strenger technischer Spezifikationen.

Erhöhung von Streckgrenze und Härte

Das Hauptergebnis dieser Alterungsbehandlung ist eine messbare Verbesserung der Streckgrenze und Härte.

Für Anwendungen unter hoher Belastung, wie z. B. Schwungradrotoren, muss das Material Verformungen unter extremen Zentrifugalkräften widerstehen. Der Alterungsprozess liefert die notwendige Steifigkeit und Haltbarkeit, um diese hochfesten Spezifikationen zu erfüllen.

Erhaltung der Zähigkeit

Während die Erhöhung der Härte Materialien oft spröde macht, ist dieser spezifische Alterungsprozess darauf ausgelegt, diesen Kompromiss auszugleichen.

Die Behandlung ermöglicht es der Legierung, hohe Festigkeit zu erreichen und gleichzeitig die notwendige Zähigkeit zu erhalten. Diese Dualität ist unerlässlich, um katastrophales Versagen unter Last zu verhindern.

Verständnis der Prozesskompromisse

Es ist wichtig, zwischen verschiedenen Wärmebehandlungen für Wolframlegierungen zu unterscheiden, da die Wahl des falschen Prozesses zu stark unterschiedlichen Materialverhalten führt.

Alterung vs. Härten

Während der Vakuum-Glühofen bei 400-500°C Festigkeit aufbaut, konzentrieren sich andere Prozesse auf Duktilität.

Beispielsweise wird das Hochtemperatur-Härten (bei etwa 1230°C) verwendet, um innere Spannungen zu beseitigen und die Dehnung zu verbessern. Dies unterscheidet sich vom Alterungsprozess; das Härten macht das Material weicher und duktiler für die Kaltverformung, während die Alterung es für den Endgebrauch verhärtet.

Die Rolle der Temperaturpräzision

Der spezifische Bereich von 400°C bis 500°C ist für dieses spezifische Alterungsergebnis nicht verhandelbar.

Eine signifikante Abweichung von diesem Bereich würde die gewünschte Ausscheidung oder strukturelle Stabilisierung nicht auslösen, was zu einer Komponente führt, die entweder die erforderliche Härte nicht aufweist (Unteralterung) oder zu spröde wird (unsachgemäßes Wärmemanagement).

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ofenkapazität und den richtigen thermischen Zyklus auszuwählen, müssen Sie die unmittelbare Anforderung für Ihre Wolframlegierungskomponente definieren.

- Wenn Ihr Hauptaugenmerk auf der endgültigen mechanischen Festigkeit liegt: Nutzen Sie den Vakuum-Glühofen bei 400-500°C, um die Alterungsbehandlung durchzuführen und die Streckgrenze und Härte für Endverbraucherteile wie Rotoren zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Duktilität für weitere Formgebung liegt: Priorisieren Sie einen Hochtemperatur-Härteprozess (ca. 1230°C), um innere Spannungen zu beseitigen und die Matrix für die Kaltverformung vorzubereiten.

Erfolg bei der Verarbeitung von Wolframlegierungen beruht auf der Anwendung des spezifischen thermischen Zyklus, der mit dem beabsichtigten mechanischen Zustand des Materials übereinstimmt.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation / Detail | Auswirkung auf Wolframlegierung |

|---|---|---|

| Temperaturbereich | 400°C - 500°C | Löst Alterung aus, ohne Vorteile der Kaltverfestigung zu verlieren |

| Hauptziel | Alterungsbehandlung | Erhöht Streckgrenze und Härte für Hochlastanwendungen |

| Zielkomponente | Schwungradrotoren | Gewährleistet Widerstandsfähigkeit gegen extreme Zentrifugalkräfte |

| Umgebung | Vakuumatmosphäre | Verhindert Oxidation und gewährleistet Materialreinheit |

| Schlüsselergebnis | Ausgeglichene Zähigkeit | Verbessert Steifigkeit und verhindert katastrophale Sprödigkeit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Behandlung von Hochleistungs-Wolframlegierungen geht. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK hochspezifizierte Vakuum-, Muffel-, Röhren- und CVD-Systeme, die den strengen thermischen Anforderungen der Luft- und Raumfahrt sowie der industriellen Technik gerecht werden. Ob Sie die Streckgrenze durch Alterung maximieren oder die Duktilität durch Härten verbessern müssen, unsere Öfen sind vollständig an Ihre einzigartigen Labor- oder Produktionsanforderungen anpassbar.

Bereit, überlegene mechanische Eigenschaften zu erzielen? Kontaktieren Sie uns noch heute, um sich mit unseren Experten über die ideale Hochtemperatur-Lösung für Ihre Anwendung zu beraten.

Visuelle Anleitung

Referenzen

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie unterstützt ein Vakuumofen die Infiltration von CsPbCl3-Vorläufern in MSN? Optimieren Sie Ihre Nano-Infiltration

- Warum ist ein Vakuumofen für die Behandlung von Vorläufern notwendig? Optimierung der Synthese von Stickstoff- und Schwefel-Co-dotiertem Kohlenstoff

- Warum wird beim Sintern von Al-Ti-Zr eine langsame Erwärmung (600-700°C) verwendet? Beherrschen Sie den Aluminiumphasenübergang für den Erfolg.

- Was ist die Hauptfunktion eines Vakuum-Hochtemperatur-Ofens bei der Synthese von Mg3Sb2 thermoelektrischen Materialien?

- Warum wird ein Vakuumtrocknungssystem zur Behandlung von Vorläuferpulvern verwendet? Optimierung der BN@C-Verbundvorbereitung

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Wie hoch ist das Kontaminationsrisiko in Niedrigvakuum- gegenüber Hochvakuumöfen? Reinheit, Kosten und Durchsatz abwägen

- Wie ermöglicht ein Vakuumofen eine effektive Sammlung von Magnesiumdampf? Beherrschen Sie die zonengesteuerte Temperaturregelung für hohe Reinheit