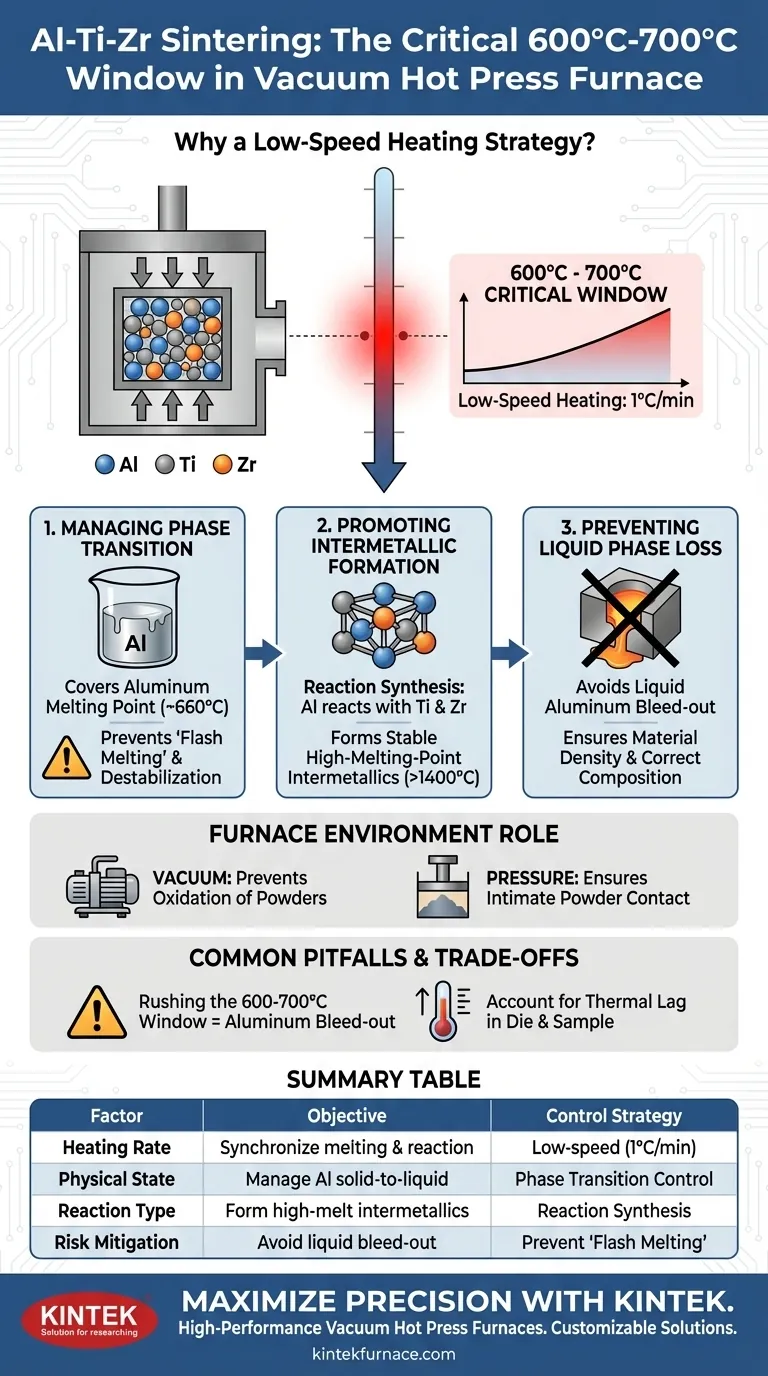

Das kritische Fenster von 600°C bis 700°C in Ihrem Heizprofil entspricht direkt dem Schmelzpunkt von Aluminium. Hier wird eine langsame Heizstrategie eingesetzt, um den Übergang von Aluminium von fest zu flüssig streng zu kontrollieren. Durch die Reduzierung der Heizrate (typischerweise auf 1°C/min) stellen Sie sicher, dass das schmelzende Aluminium sofort mit Titan- und Zirkoniumpulvern reagiert, um stabile, hochschmelzende intermetallische Verbindungen zu bilden, anstatt als Flüssigkeit aus der Matrix auszufließen.

Das Kernziel ist die Synchronisation des Schmelzens von Aluminium mit seinem chemischen Verbrauch. Langsames Erwärmen ermöglicht es, dass das flüssige Aluminium durch Reaktionssynthese gebunden wird, es in hitzebeständige Verbindungen (>1400°C) umwandelt und den Strukturkollaps verhindert, der auftritt, wenn die flüssige Phase entweicht.

Die Mechanik der reaktiven Sinterung

Steuerung des Phasenübergangs

Der Temperaturbereich von 600°C bis 700°C umfasst den Schmelzpunkt von Aluminium (ca. 660°C). In einem gemischten Pulversystem (Al-Ti-Zr) ist dies die volatilste Phase des Prozesses.

Wenn der Ofen zu schnell durch diesen Bereich fährt, bildet sich gleichzeitig ein großes Volumen an flüssigem Aluminium. Dieses "Blitzschmelzen" kann das Pulverkompakt destabilisieren, bevor die chemischen Reaktionen stattfinden können.

Förderung der intermetallischen Bildung

Das Ziel dieser speziellen Heizstufe ist die Reaktionssynthese. Sie möchten, dass das Aluminium mit Titan und Zirkonium reagiert, um neue intermetallische Verbindungen zu bilden.

Diese entstehenden Verbindungen haben deutlich höhere Schmelzpunkte (über 1400°C) als reines Aluminium. Durch langsames Erwärmen lassen Sie das Aluminium lokal schmelzen und sofort reagieren, wodurch das Aluminium effektiv in eine feste, hitzebeständige Struktur "eingesperrt" wird.

Verhinderung von Flüssigphasenverlust

Wenn die Heizrate zu aggressiv ist, können die Reaktionskinetiken mit dem Schmelzprozess nicht Schritt halten. Dies führt zu einem Überschuss an unreagiertem flüssigem Aluminium.

In einer Vakuum-Heißpressumgebung ist es wahrscheinlich, dass diese unreagierte Flüssigkeit aus der Matrize fließt oder sich falsch in Poren presst. Dies führt zu Materialverlust, abweichender chemischer Zusammensetzung und letztendlich zu einem fehlgeschlagenen Sinterlauf.

Die Rolle der Ofenumgebung

Präzision der Programmsteuerung

Der Vakuum-Heißpress-Ofen ist unerlässlich, da er programmierbare Heizraten ermöglicht. Dies ist kein linearer Hitzeschub; es erfordert eine spezifische "Halte-" oder "langsamer Rampen"-Anweisung im Controller.

Die Einhaltung einer strengen Rate von 1°C/min (oder ähnlich) stellt sicher, dass die bereitgestellte thermische Energie mit der Reaktionsrate der Pulver übereinstimmt und diese nicht überfordert.

Synergie von Vakuum und Druck

Während die Temperaturkontrolle das Schmelzen steuert, spielen Vakuum und Druck unterstützende Rollen. Die Vakuumatmosphäre verhindert die Oxidation der empfindlichen Metallpulver (insbesondere Aluminium und Titan).

Gleichzeitig sorgt der mechanische Druck (z.B. 40,8 MPa) dafür, dass die Pulver in engem Kontakt bleiben. Dieser physikalische Kontakt ist entscheidend dafür, dass das flüssige Aluminium die Ti/Zr-Partikel beim Schmelzen sofort findet und mit ihnen reagiert.

Häufige Fallstricke und Kompromisse

Das Risiko der Eile

Es ist verlockend, die Heizrate zu erhöhen, um die gesamte Zykluszeit zu verkürzen. Das Überspringen oder überstürzte Durchfahren des Fensters von 600-700°C ist jedoch die Hauptursache für Aluminiumaustritt.

Wenn Sie wieder erstarrtes Aluminium auf Ihrer Matrize oder dem Ofenboden sehen oder wenn Ihr Endteil eine geringe Dichte und schlechte Stöchiometrie aufweist, war Ihre Rampenrate in dieser spezifischen Zone wahrscheinlich zu hoch.

Berücksichtigung von thermischer Trägheit

Die Bediener müssen die thermische Masse der Matrize und der Probe berücksichtigen. Die Thermoelementmessung kann geringfügig von der Kerntemperatur der Probe abweichen.

Eine langsame Rampenrate hilft, den Temperaturgradienten zwischen der Außenseite und der Innenseite der Probe zu minimieren und stellt sicher, dass die Reaktion gleichmäßig im gesamten Material stattfindet, nicht nur an der Oberfläche.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung Ihres Sinterprofils für Al-Ti-Zr-Verbundwerkstoffe sollten Sie Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Halten Sie sich streng an die langsame Rampe (1°C/min) durch den Schmelzpunkt, um jeglichen Verlust der Aluminiumphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialdichte liegt: Stellen Sie sicher, dass während dieser Reaktionsphase ein hoher mechanischer Druck effektiv ausgeübt wird, um Porosität zu beseitigen, während die Phasen sich umwandeln.

- Wenn Ihr Hauptaugenmerk auf der Zykluseffizienz liegt: Optimieren Sie die Rampenraten vor 600°C (z.B. nach der Entgasungsstufe bei 400°C) oder nach 700°C, aber kompromittieren Sie niemals die Geschwindigkeit im kritischen Schmelzfenster.

Der Erfolg in diesem Prozess beruht darauf, den Aluminiumschmelzpunkt nicht nur als Temperatur, die überschritten werden muss, sondern als chemische Reaktion, die gesteuert werden muss, zu betrachten.

Zusammenfassungstabelle:

| Faktor | Kontrollstrategie 600°C - 700°C | Schlüsselziel |

|---|---|---|

| Heizrate | Langsam (typischerweise 1°C/min) | Synchronisation von Schmelzen mit Reaktionskinetiken |

| Physikalischer Zustand | Aluminiumphasenübergang | Steuerung der fest-zu-flüssig-Umwandlung |

| Reaktionstyp | Reaktionssynthese | Bildung von hochschmelzenden (>1400°C) intermetallischen Verbindungen |

| Risikominderung | Verhinderung von "Blitzschmelzen" | Vermeidung von Flüssigaluminiumaustritt und Materialverlust |

| Atmosphäre | Vakuum & Druck | Verhinderung von Oxidation und Gewährleistung eines engen Pulverkontakts |

Maximieren Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass "Aluminiumaustritt" Ihre komplexen Materialzusammensetzungen ruiniert. Erfolg beim Sintern von Al-Ti-Zr erfordert Geräte, die unübertroffene thermische Kontrolle und präzise Programmierung bieten.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-Heißpress-Öfen, Muffel-, Rohr-, Dreh- und CVD-Systeme. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Sinterprofile und Forschungsanforderungen zu erfüllen.

Bereit, Ihre Materialsynthese zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Hauptfunktion der internen wassergekühlten Kondensationskristallisationsscheibe in einem Vakuumsublimationsofen? Meistermetallreinigung

- Was sind die Vorteile der Verwendung von Vakuumöfen? Erzielen Sie eine überlegene metallurgische Kontrolle und Reinheit

- Wie wird das Vakuumniveau in einem Ofen gemessen und dargestellt? Gewährleisten Sie Präzision für Ihre Wärmebehandlung

- Was ist eine der wichtigsten Anwendungen von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Erzielung überlegener Festigkeit in Flugzeuglegierungen

- Wie verbessert die Optimierung des Graphitgrundmaterials die Qualität des Hartmetall-Sinterns? Beherrschung der thermischen Gleichmäßigkeit

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Ein Leitfaden zur Auswahl der richtigen Fügetechnik

- Welche entscheidenden Prozessbedingungen bieten Hochvakuum-Hochtemperaturöfen für die thermische Wasserstoffbehandlung von Ti–6Al–4V?

- Was ist die regulatorische Funktion eines Vakuumtrockenschranks? Beherrschung der Katalysatorpräparation und Verteilungssteuerung