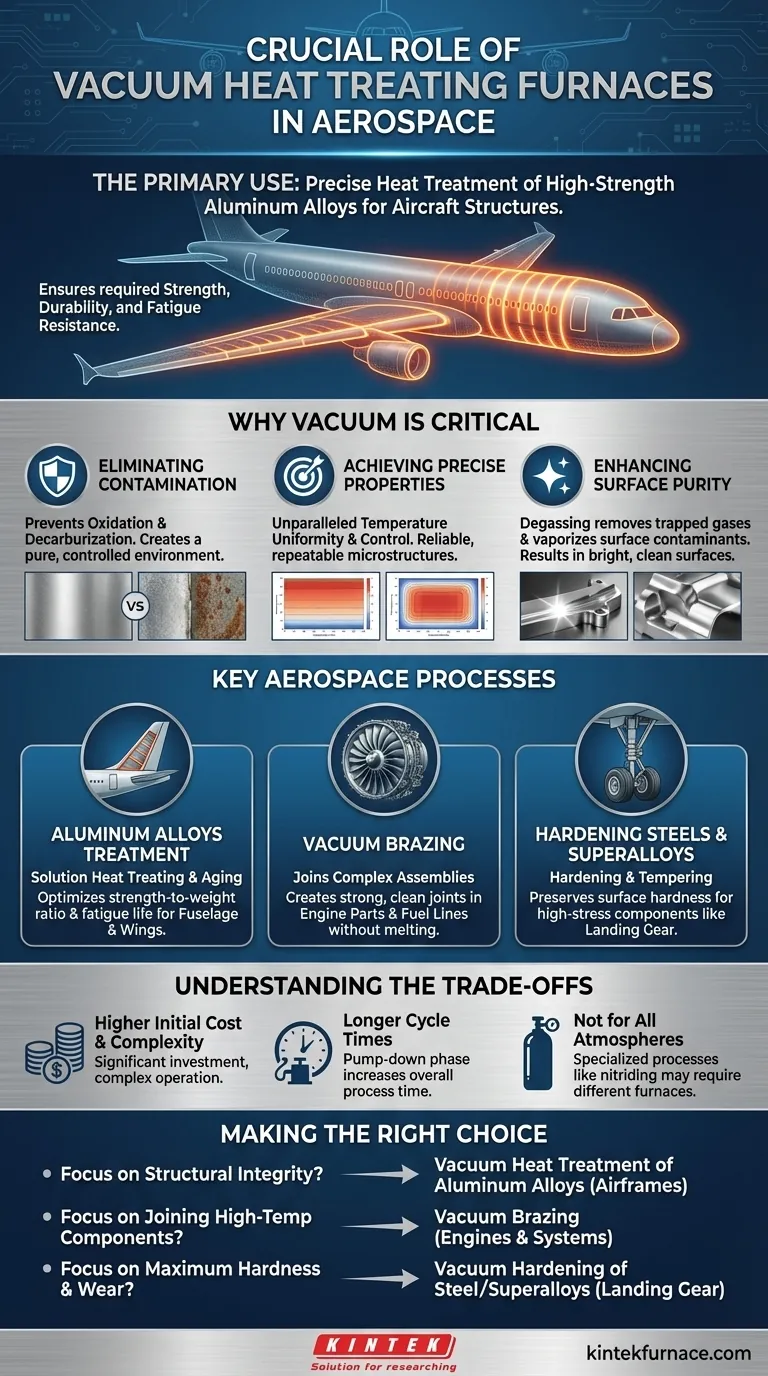

In der Luft- und Raumfahrtherstellung ist eine der wichtigsten Anwendungen eines Vakuum-Wärmebehandlungsofens die präzise Wärmebehandlung von hochfesten Aluminiumlegierungen. Diese Legierungen bilden das strukturelle Rückgrat moderner Flugzeuge, und dieser Prozess ist absolut entscheidend, um deren erforderliche Festigkeit, Haltbarkeit und Ermüdungsbeständigkeit über Jahrzehnte hinweg zu gewährleisten.

Der Kernwert von Vakuumöfen in der Luft- und Raumfahrt liegt nicht nur im Erhitzen von Metall, sondern in der Schaffung einer perfekt kontrollierten, kontaminationsfreien Umgebung. Dieses Maß an Kontrolle ist unerlässlich, um Materialien herzustellen, die den extremen Sicherheits- und Leistungsstandards der Branche entsprechen.

Warum Vakuum für Luft- und Raumfahrtmetalle entscheidend ist

Die Entscheidung für die Verwendung eines Vakuumofens wird durch die Notwendigkeit bestimmt, Variablen zu eliminieren, die die Materialintegrität beeinträchtigen könnten. In der Luft- und Raumfahrt können selbst mikroskopisch kleine Unvollkommenheiten katastrophale Folgen haben.

Eliminierung atmosphärischer Kontamination

Wenn Metalle an der Luft erhitzt werden, reagieren der Sauerstoff und andere Gase in der Atmosphäre mit der Oberfläche des Metalls. Dieser Prozess, bekannt als Oxidation, kann eine schwache, spröde Oberflächenschicht erzeugen.

Ein verwandtes Problem ist die Entkohlung, bei der Kohlenstoff von der Oberfläche von Stahllegierungen entfernt wird, wodurch deren Härte und Verschleißfestigkeit verringert werden. Ein Vakuum entfernt diese reaktiven Gase und stellt sicher, dass die Materialoberfläche rein bleibt und ihre Eigenschaften durchweg konsistent sind.

Erzielung präziser und wiederholbarer Eigenschaften

Luft- und Raumfahrtkomponenten müssen unglaublich strenge Spezifikationen erfüllen. Vakuumöfen bieten eine beispiellose Temperaturgleichmäßigkeit und Kontrolle über Heiz- und Kühlraten.

Diese Präzision ermöglicht es Herstellern, zuverlässig die exakten mikrostrukturellen Ziele zu erreichen, die die Festigkeit und Zähigkeit eines Materials definieren. Der Prozess ist hochgradig wiederholbar und stellt sicher, dass das erste Teil und das tausendste Teil exakt die gleichen Eigenschaften aufweisen.

Verbesserung der Oberflächenreinheit

Die Vakuumumgebung hat einen reinigenden Effekt. Sie hilft, eingeschlossene Gase im Metall zu entfernen (Entgasung) und Oberflächenverunreinigungen wie Öle zu verdampfen.

Das Ergebnis ist eine helle, saubere Oberfläche, die frei von Verunreinigungen ist, die andernfalls Ansatzpunkte für Risse oder Korrosion werden könnten.

Wichtige Luft- und Raumfahrtprozesse in Vakuumöfen

Während die Aluminiumbehandlung eine primäre Anwendung ist, sind Vakuumöfen für eine Reihe anderer kritischer Luft- und Raumfahrtprozesse unerlässlich.

Wärmebehandlung von Aluminiumlegierungen

Dies ist das Paradebeispiel. Komponenten für Rumpf und Flügel durchlaufen Prozesse wie Lösungsglühen und Auslagern im Vakuum. Dieser mehrstufige Prozess optimiert die Festigkeit und innere Spannung der Legierung und macht sie ermüdungsbeständig.

Vakuumlöten komplexer Baugruppen

Löten ist ein Verfahren zum Verbinden von Metallteilen. Im Vakuum können außergewöhnlich starke, saubere Verbindungen erzeugt werden, ohne die Grundkomponenten zu schmelzen. Dies ist entscheidend für die Montage komplexer Teile wie Turbinenschaufeln, Kraftstoffleitungen und Wärmetauscher, bei denen die Integrität der Verbindung von größter Bedeutung ist.

Härten von hochfesten Stählen und Superlegierungen

Komponenten, die extremen Belastungen und Verschleiß ausgesetzt sind, wie z.B. Fahrwerke oder Hochdruck-Motorteile, werden oft aus Spezialstählen oder Nickelbasis-Superlegierungen hergestellt.

Das Vakuumhärten und Anlassen dieser Teile verhindert die Oberflächen degradation (Entkohlung), die in einem konventionellen Ofen auftreten würde, und bewahrt die für einen sicheren Betrieb erforderliche Härte.

Das Verständnis der Kompromisse

Obwohl leistungsstark, ist die Vakuumtechnologie keine Universallösung. Sie beinhaltet spezifische Überlegungen und wird bewusst aufgrund ihrer Vorteile gewählt.

Höhere Anfangskosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar und sind komplexer zu bedienen und zu warten als herkömmliche atmosphärische Öfen.

Längere Prozesszykluszeiten

Jeder Zyklus erfordert eine „Pump-Down“-Phase, um das Vakuum zu erzeugen, was im Vergleich zum einfachen Erhitzen eines Teils in einem atmosphärischen Ofen zusätzliche Zeit in Anspruch nimmt. Dies kann den Durchsatz bei der Großserienfertigung beeinträchtigen.

Nicht ideal für alle Atmosphären

Einige spezialisierte Wärmebehandlungsverfahren, wie bestimmte Arten des Nitrierens, erfordern die Einführung spezifischer aktiver Gase. Obwohl einige Vakuumöfen dies ermöglichen, werden diese Prozesse oft in speziellen Schutzgasöfen durchgeführt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Wärmebehandlungsverfahrens richtet sich vollständig nach der Funktion der Komponente und dem Material, aus dem sie gefertigt ist.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität von Flugzeugzellen liegt: Die Vakuum-Wärmebehandlung von Aluminiumlegierungen ist der Industriestandard, um optimale Festigkeits-Gewichts-Verhältnisse und Ermüdungslebensdauer zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, hochtemperaturbeständiger Komponenten liegt: Das Vakuumlöten ist unerlässlich, um starke, reine und porenfreie Verbindungen in kritischen Motor- und Fluidsystemen zu schaffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit für dynamische Teile liegt: Das Vakuumhärten von Stahl und Superlegierungen ist entscheidend für Komponenten wie Fahrwerke und Lager, um die Oberflächenintegrität zu gewährleisten.

Letztendlich ermöglicht die Kontrolle durch Vakuumöfen den Ingenieuren, die Grenzen der Materialwissenschaft zu erweitern und die Sicherheit und Leistung moderner Flugzeuge zu gewährleisten.

Zusammenfassungstabelle:

| Hauptaspekt | Details |

|---|---|

| Primäre Anwendung | Präzise Wärmebehandlung von hochfesten Aluminiumlegierungen für Flugzeugstrukturen |

| Kritische Vorteile | Eliminiert Oxidation und Entkohlung, gewährleistet gleichmäßige Erwärmung und verbessert die Oberflächenreinheit |

| Schlüsselprozesse | Lösungsglühen, Auslagern, Vakuumlöten, Härten von Stählen und Superlegierungen |

| Ideal für | Luft- und Raumfahrtkomponenten wie Rumpf, Flügel, Motorteile und Fahrwerk |

Bereit, Ihre Luft- und Raumfahrtherstellung mit präzisen Wärmebehandlungslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eine eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen speziell für Luft- und Raumfahrtanwendungen anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Materialleistung verbessern und die Einhaltung strenger Luft- und Raumfahrtstandards gewährleisten kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit