Der grundlegende Unterschied zwischen Schweißen und Vakuumlöten liegt in ihrer Auswirkung auf die zu fügenden Grundwerkstoffe. Beim Schweißen werden die Grundwerkstoffe, oft zusammen mit einem Zusatzwerkstoff, aufgeschmolzen, um sie zu einem einzigen Stück zu verschmelzen. Im Gegensatz dazu verwendet das Vakuumlöten ein separates Füllmetall (die Lötlegierung), das bei einer niedrigeren Temperatur schmilzt und die Komponenten verbindet, während die Grundwerkstoffe selbst vollständig fest bleiben.

Obwohl beide Prozesse starke Verbindungen schaffen, dienen sie fundamental unterschiedlichen technischen Zielen. Beim Schweißen geht es um die Schaffung einer monolithischen Struktur durch Fusion, während es beim Vakuumlöten um die Montage präziser Komponenten geht, ohne deren ursprüngliche Form oder Eigenschaften zu verändern.

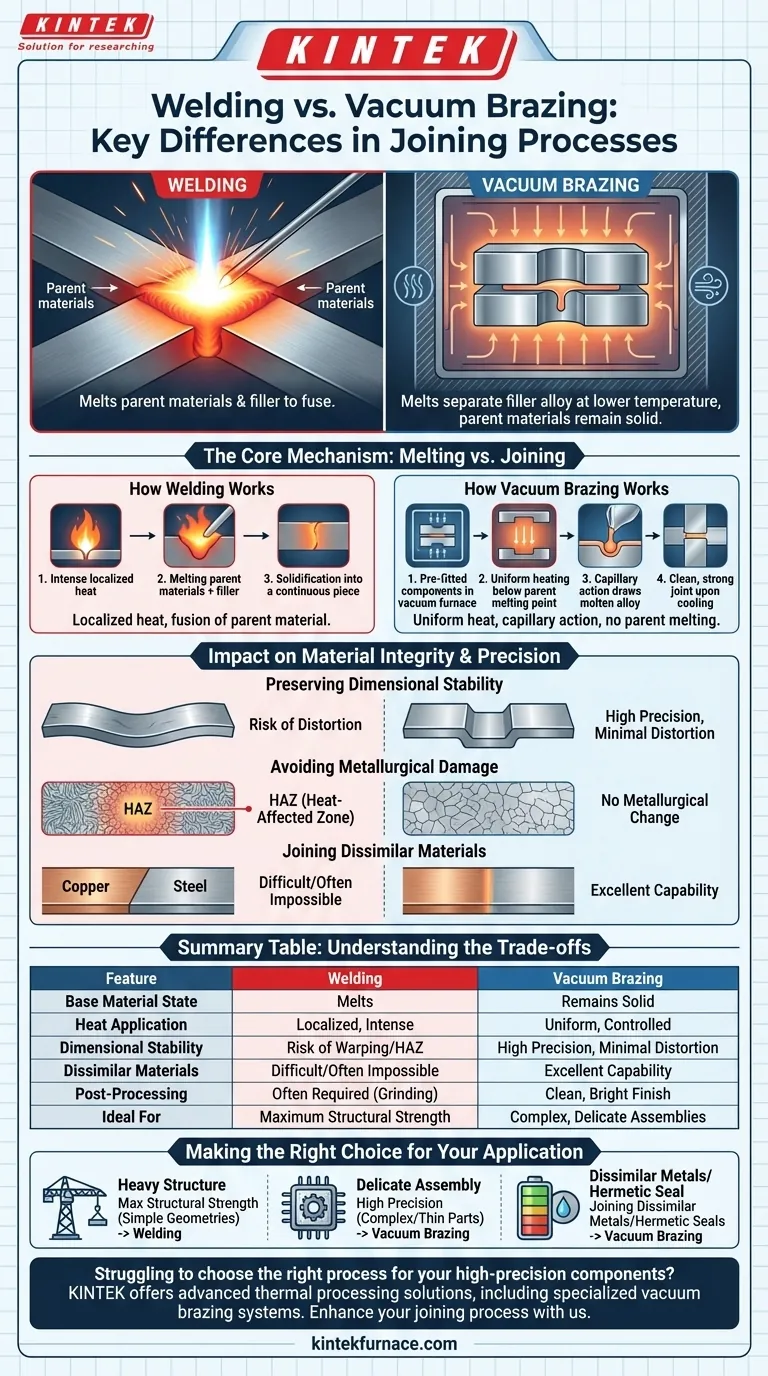

Der Kernmechanismus: Schmelzen vs. Verbinden

Die Wahl zwischen Schweißen und Löten wird dadurch bestimmt, wie die Wärme zugeführt wird und welche Auswirkungen sie auf die Bauteile hat. Diese Unterscheidung ist die Quelle aller nachfolgenden Vor- und Nachteile.

Wie Schweißen funktioniert

Beim Schweißen wird eine intensive, lokalisierte Wärmequelle (wie ein Lichtbogen oder eine Flamme) verwendet, um die Kanten der Grundwerkstoffe aufzuschmelzen. Diese Schmelze, oft vermischt mit einem Schweißstab, erstarrt und bildet ein einziges, durchgehendes Stück. Die Verbindung ist effektiv ein Teil des Grundwerkstoffs selbst.

Wie Vakuumlöten funktioniert

Beim Vakuumlöten werden vorgepasste Komponenten, bei denen eine Lötlegierung an den Verbindungsstellen aufgetragen wurde, in einen Vakuumofen gelegt. Die gesamte Baugruppe wird langsam und gleichmäßig auf eine Temperatur erhitzt, die über dem Schmelzpunkt der Legierung, aber unter dem Schmelzpunkt der Grundwerkstoffe liegt. Die geschmolzene Legierung wird durch Kapillarwirkung in die engen Spalten gezogen und erstarrt beim Abkühlen zu einer starken, sauberen Verbindung.

Auswirkungen auf Materialintegrität und Präzision

Da beim Vakuumlöten die Grundwerkstoffe nicht aufgeschmolzen werden, bleibt die Integrität der Komponenten in einer Weise erhalten, wie es beim Schweißen nicht möglich ist. Dies macht es ideal für hochpräzise Anwendungen.

Erhaltung der Dimensionsstabilität

Die intensive, lokale Hitze des Schweißens erzeugt erhebliche thermische Spannungen, die zu Verzug und Dimensionsverzerrung führen können. Das Vakuumlöten erhitzt die gesamte Baugruppe langsam und gleichmäßig in einer kontrollierten Umgebung, was innere Spannungen minimiert und sicherstellt, dass das Endprodukt seine genaue Form und Toleranzen beibehält.

Vermeidung metallurgischer Schäden

Schweißen erzeugt eine Wärmeeinflusszone (WEZ) in der Umgebung der Schweißnaht. In dieser Zone werden die Mikrostruktur und die mechanischen Eigenschaften des Grundwerkstoffs verändert, was ihn manchmal schwächen kann. Die niedrigeren, gleichmäßigen Temperaturen beim Vakuumlöten lassen die metallurgischen Eigenschaften der Grundwerkstoffe unverändert.

Fügen unterschiedlicher Materialien

Vakuumlöten eignet sich hervorragend zum Verbinden von Materialien mit unterschiedlichen Eigenschaften, wie z. B. Kupfer mit Edelstahl. Da die Grundwerkstoffe nicht schmelzen, werden Probleme der metallurgischen Inkompatibilität vermieden. Das Schweißen unterschiedlicher Metalle ist oft extrem schwierig oder unmöglich.

Die Abwägungen verstehen

Kein Prozess ist universell überlegen; es sind Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden. Das Verständnis ihrer Grenzen ist der Schlüssel zur richtigen technischen Entscheidung.

Nahtfestigkeit vs. Teilekomplexität

Eine korrekt ausgeführte Schweißnaht wird integraler Bestandteil des Grundwerkstoffs und bietet typischerweise eine überlegene Zug- und Ermüdungsfestigkeit. Dies macht sie ideal für schwere strukturelle Anwendungen. Gelötete Verbindungen sind extrem stark, eignen sich aber generell besser für komplexe Baugruppen, bei denen die Erhaltung der Integrität empfindlicher Komponenten Priorität hat.

Prozessumgebung

Schweißen ist ein vielseitiger Prozess, der oft in verschiedenen Umgebungen durchgeführt werden kann. Vakuumlöten ist ein ofenbasiertes Verfahren, was bedeutet, dass es spezielle Ausrüstung erfordert und in Chargen durchgeführt wird. Dies macht es weniger mobil, aber hochgradig wiederholbar und kontrollierbar.

Nachbearbeitung und Finish

Geschweißte Nähte erfordern fast immer sekundäre Vorgänge wie Schleifen und Reinigen, um Schlacke und Spritzer zu entfernen. Im Gegensatz dazu kommen Teile, die aus einem Vakuumofen kommen, sauber, hell und frei von Verfärbungen heraus und erfordern oft keine weitere Nachbearbeitung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert ein klares Verständnis der wichtigsten Anforderung Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Festigkeit bei einfachen Geometrien liegt: Schweißen bietet eine robuste, monolithische Verbindung, die ideal für tragende Anwendungen ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, empfindlicher oder dünnwandiger Teile mit hoher Präzision liegt: Vakuumlöten ist die überlegene Wahl, um Dimensionsstabilität und Materialintegrität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher Metalle oder der Herstellung hermetischer Dichtungen liegt: Vakuumlöten bietet eine saubere und zuverlässige Lösung, bei der Schweißen wahrscheinlich versagen würde.

Letztendlich geht es bei der Wahl zwischen diesen beiden Prozessen darum, das Werkzeug auszuwählen, das Ihre Materialien am besten respektiert und Ihr endgültiges technisches Ziel erreicht.

Zusammenfassungstabelle:

| Merkmal | Schweißen | Vakuumlöten |

|---|---|---|

| Zustand des Grundwerkstoffs | Schmilzt | Bleibt fest |

| Wärmezufuhr | Lokalisiert, intensiv | Gleichmäßig, kontrolliert |

| Dimensionsstabilität | Gefahr von Verzug/WEZ | Hohe Präzision, minimale Verzerrung |

| Unterschiedliche Materialien | Schwierig/oft unmöglich | Ausgezeichnete Fähigkeit |

| Nachbearbeitung | Oft erforderlich (Schleifen) | Sauberes, helles Finish |

| Ideal für | Maximale strukturelle Festigkeit | Komplexe, empfindliche Baugruppen |

Sie sind unsicher bei der Wahl des richtigen Prozesses für Ihre hochpräzisen Komponenten?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Fertigung im eigenen Haus, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Unsere Expertise in Hochtemperaturöfen, einschließlich spezialisierter Vakuumlöt-Systeme, stellt sicher, dass Ihre komplexen Baugruppen präzise verbunden werden, wobei Materialintegrität und Dimensionsstabilität erhalten bleiben.

Lassen Sie unsere tiefgreifenden Anpassungsfähigkeiten Ihre einzigartigen Anforderungen erfüllen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Vakuumofenlösungen Ihren Fügeprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen