Im Kern ergeben sich die Vorteile eines Vakuumofens aus einer grundlegenden Fähigkeit: der vollständigen Umgebungssteuerung. Durch das Entfernen von Luft und anderen Gasen erzeugen diese Öfen eine makellose, chemisch inerte Umgebung, die unerwünschte Reaktionen wie Oxidation verhindert, die Sauberkeit der Teile gewährleistet und eine extrem präzise und wiederholbare thermische Verarbeitung ermöglicht. Diese Kontrolle führt zu überlegenen metallurgischen Eigenschaften, die mit herkömmlichen Öfen oft nicht erreichbar sind.

Ein Vakuumofen ist nicht nur ein Werkzeug zum Erhitzen von Metall; er ist ein Präzisionsinstrument zur Beeinflussung von Materialeigenschaften in einer perfekt kontrollierten Umgebung. Sein Hauptvorteil ist nicht die Hitze, sondern die Eliminierung atmosphärischer Störungen, was zu höherer Reinheit, Festigkeit und Konsistenz führt.

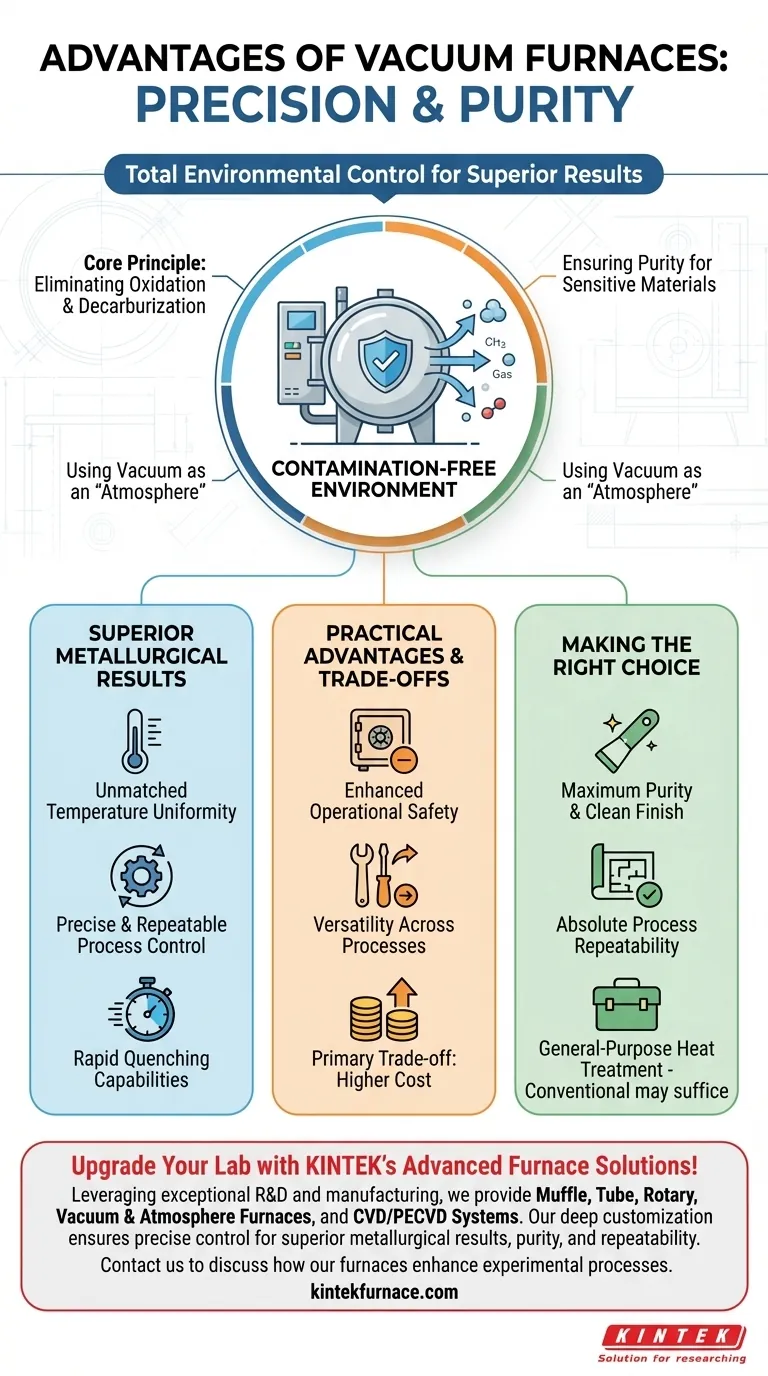

Das Kernprinzip: Schaffung einer kontaminationsfreien Umgebung

Das definierende Merkmal eines Vakuumofens ist seine Fähigkeit, ohne die reaktiven Gase der normalen Luft zu arbeiten. Dieser einzelne Faktor ist die Quelle seiner bedeutendsten Vorteile.

Beseitigung von Oxidation und Entkohlung

Durch das Entfernen von Sauerstoff verhindert ein Vakuumofen die Bildung von Oxiden auf der Oberfläche eines Materials während der Hochtemperaturverarbeitung. Dies führt zu glänzenden, sauberen Teilen, die oft keine anschließende Oberflächenreinigung erfordern.

Dasselbe Prinzip verhindert die Entkohlung, den Verlust von Kohlenstoff von der Oberfläche des Stahls, wodurch die beabsichtigte Härte und strukturelle Integrität des Materials erhalten bleibt.

Gewährleistung der Reinheit für empfindliche Materialien

Hochleistungsmaterialien wie Superlegierungen, Titan und fortschrittliche Keramiken reagieren bei erhöhten Temperaturen stark mit Sauerstoff und Stickstoff. Eine Vakuumumgebung ist unerlässlich, um diese Materialien zu verarbeiten, ohne Verunreinigungen einzubringen, die ihre mechanischen Eigenschaften beeinträchtigen würden.

Verwendung des Vakuums als „Atmosphäre“

Für viele Wärmebehandlungsprozesse wie Härten und Tempern ist das Vakuum selbst die ideale „Atmosphäre“. Es ist perfekt nicht reaktiv und eliminiert die Kosten und die Komplexität der Beschaffung, Verwaltung und Einbringung spezieller Prozessgase.

Erzielen überlegener metallurgischer Ergebnisse

Die kontrollierte Umgebung ermöglicht ein Maß an Präzision, das sich direkt in qualitativ hochwertigeren und konsistenteren Ergebnissen niederschlägt.

Unübertroffene Temperaturuniformität

Vakuumöfen sind für eine außergewöhnliche Temperaturuniformität ausgelegt und halten oft eine konstante Temperatur über die gesamte Arbeitslast aufrecht. Dies stellt sicher, dass jedes Teil, unabhängig von seiner Position im Ofen, exakt die gleiche Wärmebehandlung erhält.

Präzise und wiederholbare Prozesssteuerung

Moderne Vakuumöfen sind computergesteuert und ermöglichen die Programmierung hochspezifischer und komplexer Heiz-, Halte- und Abkühlzyklen. Diese Automatisierung gewährleistet, dass jede Charge mit metallurgischer Wiederholbarkeit verarbeitet wird, eine entscheidende Anforderung für Branchen wie die Luft- und Raumfahrt sowie die Medizintechnik.

Schnelle Abschreckfähigkeiten

Nach dem Erhitzen ermöglicht die Vakuumumgebung eine extrem schnelle und kontrollierte Abkühlung, bekannt als Abschrecken. Durch das Auffüllen der Kammer mit Inertgas unter hohem Druck kann der Ofen Teile mit präzisen Geschwindigkeiten abkühlen, um spezifische Mikrostrukturen, Härten und Materialfestigkeiten zu erzielen.

Verständnis der praktischen Vorteile und Kompromisse

Abgesehen von der metallurgischen Qualität bieten Vakuumöfen deutliche betriebliche Vorteile, bringen aber auch wichtige Überlegungen mit sich.

Erhöhte Betriebssicherheit

Im Gegensatz zu herkömmlichen Öfen, die unter Überdruck arbeiten, arbeiten Vakuumöfen unter Unterdruck. Dies eliminiert inhärent das Explosionsrisiko. Darüber hinaus reduziert die sauerstoffarme Umgebung das Brandrisiko erheblich.

Vielseitigkeit über Prozesse hinweg

Ein einzelner Vakuumofen kann oft für eine breite Palette von Prozessen eingesetzt werden, einschließlich Härten, Tempern, Vergüten, Löten und Sintern. Diese Vielseitigkeit kann ihn zu einem wertvollen Gut in einer Fertigungsumgebung machen.

Der Hauptkompromiss: Kosten

Der Hauptnachteil von Vakuumöfen sind ihre höheren Anfangsinvestitions- und Betriebskosten im Vergleich zu herkömmlichen Atmosphärenöfen. Ihre hochentwickelten Systeme und robuste Bauweise tragen zu einem höheren Preis bei. Die Notwendigkeit eines Vakuumofens muss gegen die spezifischen Anforderungen des Materials und des Endprodukts abgewogen werden.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für oder gegen die Verwendung eines Vakuumofens hängt vollständig von Ihren Materialanforderungen und Qualitätsstandards ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und einem sauberen Finish liegt: Ein Vakuumofen ist für reaktive Materialien oder wenn Teile nach der Wärmebehandlung glänzend und frei von Oxiden sein müssen, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesswiederholbarkeit liegt: Die präzise Computersteuerung eines Vakuumofens bietet unübertroffene Konsistenz für hochspezifizierte Komponenten, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen Wärmebehandlung liegt: Für weniger empfindliche Materialien, bei denen eine gewisse Oberflächenoxidation akzeptabel ist und eine Nachbearbeitung geplant ist, kann ein herkömmlicher Atmosphärenofen die kostengünstigere Lösung sein.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Kontrolle, Reinheit und Wiederholbarkeit.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Kontaminationsfreie Umgebung | Verhindert Oxidation und Entkohlung für saubere, glänzende Teile |

| Überlegene metallurgische Ergebnisse | Gewährleistet präzise Temperaturuniformität und wiederholbare Prozesse |

| Erhöhte Sicherheit | Arbeitet bei Unterdruck und reduziert Explosions- und Brandrisiken |

| Vielseitigkeit | Unterstützt mehrere Prozesse wie Härten, Löten und Sintern |

| Schnelles Abschrecken | Ermöglicht kontrollierte Abkühlung zur Erzielung spezifischer Materialeigenschaften |

Werten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet präzise Kontrolle für überlegene metallurgische Ergebnisse, Reinheit und Wiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre experimentellen Prozesse verbessern und unübertroffene Leistung für Branchen wie die Luft- und Raumfahrt sowie die Medizintechnik liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit