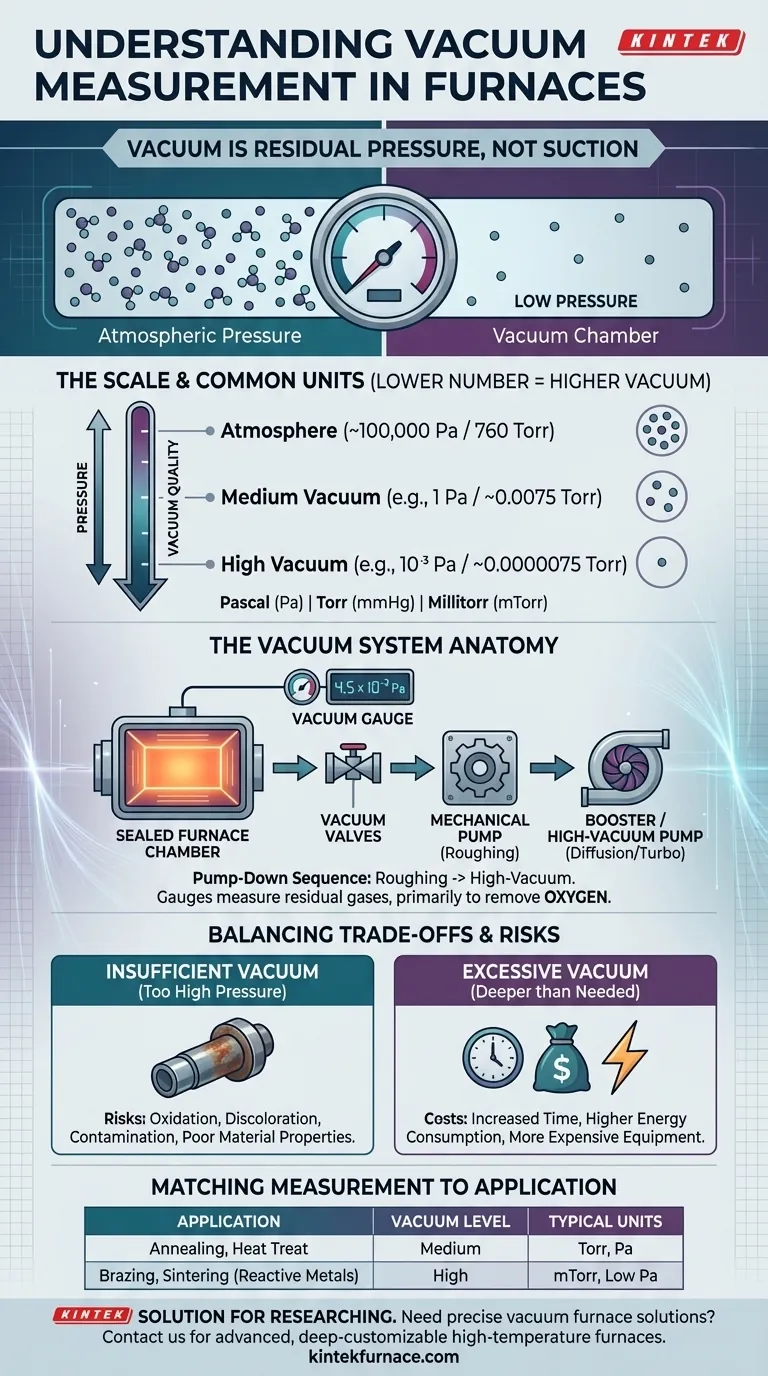

In einem Vakuumofen wird der Vakuumbereich als Restdruck gemessen, nicht als Abwesenheit von Materie. Dieser Druck wird in Einheiten wie Pascal (Pa), Torr (entspricht mmHg) oder Millitorr (mTorr) angegeben, wobei niedrigere Zahlenwerte auf ein tieferes, qualitativ hochwertigeres Vakuum hindeuten. Die Messung erfolgt durch spezialisierte Vakuummanometer, die in ein System aus Pumpen und Ventilen integriert sind, um atmosphärische Gase zu entfernen.

Die Messung des Vakuums dient im Grunde der Überprüfung der Reinheit der Ofenumgebung. Das Ziel ist es, die Entfernung reaktiver Gase, hauptsächlich Sauerstoff, zu bestätigen, um unerwünschte chemische Reaktionen wie Oxidation während der Hochtemperaturverarbeitung zu verhindern.

Vakuum als Druck verstehen

Ein häufiges Missverständnis ist, dass Vakuum eine „Saugkraft“ sei. In Wirklichkeit handelt es sich um einen Zustand extrem niedrigen Drucks im Vergleich zur uns umgebenden Standardatmosphäre.

Die Vakuumskala

Bei der Bewertung eines Vakuums bedeutet ein niedrigerer Druckwert ein qualitativ hochwertigeres Vakuum. Dies mag kontraintuitiv erscheinen. Beispielsweise ist ein Druck von 1 Pa ein weitaus tieferes Vakuum als ein Druck von 100 Pa, da sich weitaus weniger Gasmoleküle in der Kammer befinden.

Häufige Maßeinheiten

Je nach Branche und erforderlichem Vakuumgrad werden unterschiedliche Einheiten verwendet.

- Pascal (Pa): Die Standard-SI-Einheit für Druck. Anwendungen mit Hochvakuum verwenden häufig Millipascals (mPa) oder Mikro-Pascals (µPa). Ein typischer maximaler Vakuumbereich liegt bei etwa 7×10⁻³ Pa.

- Torr (mmHg): Eine ältere Einheit, definiert als 1/760 eines Standardatmosphärendrucks. Sie entspricht ungefähr dem Druck, den eine ein Millimeter hohe Quecksilbersäule (mmHg) ausübt.

- Millitorr (mTorr): Einfach ein Tausendstel Torr. Diese Einheit wird häufig für Prozesse mit mittlerem und hohem Vakuum verwendet, bei denen eine feine Auflösung erforderlich ist.

Der Aufbau eines Vakuumsystems

Das Messgerät ist nur ein Teil eines größeren, integrierten Systems, das entwickelt wurde, um den erforderlichen Vakuumgrad zu erzeugen und aufrechtzuerhalten. Die Qualität der endgültigen Messung hängt von der Leistung des gesamten Systems ab.

Erzeugung des Vakuums: Die Evakuiersequenz

Ein Vakuum wird mithilfe einer Reihe von Pumpen erzeugt. Für Hochvakuumanwendungen ist eine einzelne Pumpe selten ausreichend.

- Mechanische Pumpen (Vorvakuumpumpen): Diese Pumpen leisten die Vorarbeit und entfernen den größten Teil der Luft aus der abgedichteten Ofenkammer, um ein „grobes“ Vakuum zu erzeugen.

- Booster- & Hochvakuumpumpen: Sobald die mechanische Pumpe an ihre Grenze stößt, übernimmt eine zweite Pumpe. Dies kann eine Roots-Pumpe (Booster), eine Diffusionspumpe oder eine Turbo-Molekularpumpe sein, die jeweils für den effizienten Betrieb bei niedrigeren Drücken ausgelegt ist, um den endgültigen Hochvakuumgrad zu erreichen.

Messung des Vakuums: Die Rolle der Manometer

Ein Vakuummessgerät oder Manometer ist der Sensor, der die Druckanzeige liefert. Kein einzelnes Manometer kann den gesamten Druckbereich von atmosphärisch bis Hochvakuum abdecken. Daher verwenden Öfen oft mehrere Manometer, die für verschiedene Druckbereiche optimiert sind.

Aufrechterhaltung des Vakuums: Ventile und Dichtungen

Das System ist auf eine luftdichte Abdichtung angewiesen, um zu verhindern, dass atmosphärische Gase in die Kammer zurückströmen. Vakuumbetätigte Ventile werden verwendet, um verschiedene Teile des Systems zu isolieren, beispielsweise um die Ofenkammer von den Pumpen zu trennen, sobald der Zielvakuumwert erreicht ist. Die Messung bestätigt sowohl die Pumpenleistung als auch die Integrität dieser Dichtungen.

Die Abwägungen verstehen

Das Erreichen des tiefstmöglichen Vakuums ist nicht immer die beste oder effizienteste Strategie. Der Zielvakuumgrad ist ein kritischer Prozessparameter, der Kosten, Zeit und metallurgische Anforderungen in Einklang bringen muss.

Das Risiko eines unzureichenden Vakuums

Wenn der Vakuumbereich zu niedrig ist (d. h. der Druck zu hoch), bleibt Restoxidationsmittel in der Kammer. Während des Erhitzens kann dieser Sauerstoff mit der Oberfläche des Werkstücks reagieren, was zu Oxidation, Verfärbung oder Kontamination führt, was die Materialeigenschaften und die Oberflächengüte beeinträchtigen kann.

Die Kosten eines übermäßigen Vakuums

Ein tieferes Vakuum als nötig zu erzeugen, erhöht die Betriebskosten. Es erfordert mehr Zeit für die Pumpen, verbraucht mehr Energie und erfordert komplexere und teurere Geräte (wie Diffusions- oder Turbo-Molekularpumpen). Das Ziel ist es, den Vakuumgrad genau auf die Bedürfnisse des Prozesses abzustimmen.

Die Messung an Ihrem Ziel ausrichten

Der erforderliche Vakuumgrad wird durch das bearbeitete Material und das gewünschte Ergebnis bestimmt. Ihre Wahl der Maßeinheit spiegelt oft die Empfindlichkeit Ihrer Anwendung wider.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Tempern liegt: Ein mittleres Vakuum reicht oft aus, um starke Oxidation zu verhindern. Messungen in Torr oder einem höheren Bereich von Pascal sind in der Regel ausreichend.

- Wenn Ihr Hauptaugenmerk auf hochreiner Lötung, Sintern oder der Verarbeitung reaktiver Metalle liegt: Ein Hochvakuum ist unerlässlich, um selbst Spuren von Kontamination zu vermeiden. Die Messungen erfolgen in mTorr oder niedrigen Pascal-Werten (z. B. 10⁻³ Pa).

Letztendlich geht es bei der Messung des Vakuums darum, die Ofenumgebung zu kontrollieren, um die Qualität und Integrität Ihres Endprodukts zu garantieren.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Maßeinheiten | Pascal (Pa), Torr, Millitorr (mTorr) |

| Schlüssel-Manometer | Mehrere Typen für verschiedene Druckbereiche |

| Pumpentypen | Mechanisch (Vorvakuum), Booster, Hochvakuum (z. B. Turbomolekular) |

| Wichtigkeit | Verhindert Oxidation, kontrolliert Kontamination, sichert Prozessqualität |

| Typische Anwendungen | Mittleres Vakuum zum Tempern; Hochvakuum zum Löten/Sintern |

Benötigen Sie präzise Vakuumofenlösungen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung schneidern wir Lösungen für Ihre einzigartigen experimentellen Bedürfnisse zu – und gewährleisten dabei optimale Vakuumkontrolle, Effizienz und Materialintegrität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit