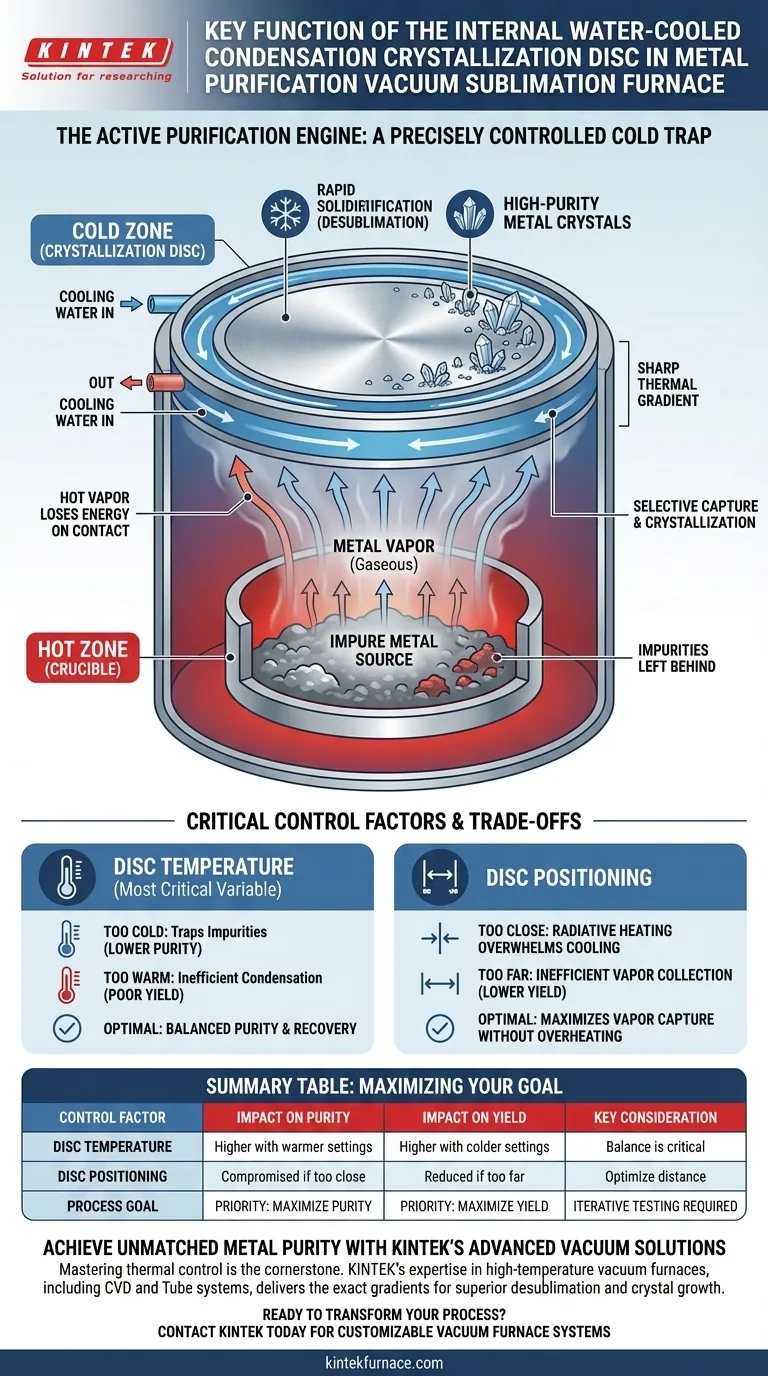

Kurz gesagt, die interne wassergekühlte Kondensationskristallisationsscheibe dient als präzise gesteuerte Kältefalle. Ihre Hauptfunktion besteht darin, heißen, gasförmigen Metalldampf beim Kontakt schnell wieder zu hochreinen Kristallen erstarren zu lassen und so das gewünschte Metall effektiv von weniger flüchtigen Verunreinigungen zu trennen, die im Tiegel zurückbleiben.

Die Scheibe ist nicht nur eine passive Sammelfläche; sie ist die aktive Reinigungsmaschine des Ofens. Durch die Schaffung eines scharfen Temperaturgradienten in der Vakuumkammer fängt sie selektiv das Zielmetall ein und bestimmt die endgültige Reinheit und Ausbeute des gesamten Prozesses.

Das Kernprinzip: Nutzung eines Temperaturgradienten

Die Effektivität der Kristallisationsscheibe beruht auf der Physik der Phasenübergänge – insbesondere der Sublimation und Desublimation –, die durch die Schaffung eines starken Temperaturunterschieds im Ofen gesteuert werden.

Schaffung einer kalten Zone in einer heißen Umgebung

Der Prozess beginnt mit der Einrichtung zweier extremer Temperaturzonen. Der Tiegel am Boden des Ofens wird auf eine hohe Temperatur erhitzt, während die darüber liegende Kristallisationsscheibe durch kontinuierlich zirkulierendes Kühlwasser auf einer sehr niedrigen Temperatur gehalten wird.

Die Reise des Metalldampfes

Unter hohem Vakuum und intensiver Hitze schmilzt das Quellmetall im Tiegel nicht, sondern sublimiert, d. h. es geht direkt vom festen in den gasförmigen Zustand über. Dieser Metalldampf dehnt sich aus, um die Kammer zu füllen, und trägt die kinetische Energie der Wärmequelle mit sich.

Der Moment der Desublimation

Wenn die heißen, energiereichen Metalldampfmoleküle mit der eiskalten Oberfläche der wassergekühlten Scheibe kollidieren, erfahren sie einen sofortigen und drastischen Energieverlust. Dies zwingt sie, direkt wieder in den festen Zustand überzugehen, ein Prozess, der als Desublimation bekannt ist.

Wie dieser Prozess die Reinheit garantiert

Die Reinigung erfolgt, weil verschiedene Materialien bei unterschiedlichen Temperaturen sublimieren. Der Ofen ist so kalibriert, dass nur das Zielmetall effizient verdampft, während schwerere, weniger flüchtige Verunreinigungen als Feststoffe im Tiegel zurückbleiben. Die Scheibe fängt dann den gereinigten Dampf selektiv auf und lässt ihn kontrolliert kristallisieren.

Verständnis der kritischen Steuerfaktoren

Die endgültige Qualität und Menge des gereinigten Metalls sind kein Zufall. Sie sind das direkte Ergebnis einer sorgfältigen Steuerung der Betriebsparameter der Kristallisationsscheibe. Das Gleichgewicht zwischen Reinheit und Rückgewinnungsrate ist ein ständiger Kompromiss.

Der Einfluss der Scheibentemperatur

Die Temperatur der Scheibe ist die kritischste Variable. Wenn die Scheibe zu kalt ist, kann sie neben dem Zielmetall auch andere, flüchtigere Verunreinigungen einfangen, was die Reinheit geringfügig verringert. Wenn sie zu warm ist, kondensiert der Metalldampf nicht effektiv, was zu einer schlechten Rückgewinnungsrate führt, da ein Großteil des Dampfes auf der Scheibe nicht erstarrt.

Die Rolle der Scheibenpositionierung

Auch die physische Positionierung der Scheibe in Bezug auf das Ausgangsmaterial ist entscheidend. Eine Positionierung zu nah am Tiegel kann zu einer strahlenden Erwärmung führen, die das Kühlsystem überlastet. Eine Positionierung zu weit entfernt kann die Effizienz der Dampfsammlung verringern und die Gesamtausbeute senken, da der Dampf auf anderen, kühleren Teilen des Ofens kondensieren kann.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Einstellungen für die Kristallisationsscheibe hängen vollständig von den Anforderungen Ihres Endprodukts ab. Sie müssen entscheiden, ob absolute Reinheit oder maximale Ausbeute für einen bestimmten Durchlauf Priorität hat.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Sie sollten eine sorgfältig kontrollierte Scheibentemperatur priorisieren und möglicherweise einen kleinen Teil der Ausbeute opfern, um sicherzustellen, dass nur das Zielmetall desublimiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rückgewinnungsrate liegt: Sie können eine etwas niedrigere Scheibentemperatur verwenden, um die maximale Dampfmenge aufzufangen, und die Möglichkeit einer geringfügig geringeren Endreinheit in Kauf nehmen.

- Wenn Sie einen neuen Prozess entwickeln: Sie müssen iterative Tests durchführen und die Scheibentemperatur und -position anpassen, um das ideale Gleichgewicht zu finden, das Ihre spezifischen Reinheits- und Ausbeuteziele erfüllt.

Letztendlich ist die Beherrschung der Kristallisationsscheibe der Schlüssel zur Umwandlung eines Rohmaterials in ein Endprodukt von außergewöhnlicher Qualität.

Zusammenfassungstabelle:

| Steuerfaktor | Auswirkung auf die Reinheit | Auswirkung auf die Ausbeute | Wichtige Überlegung |

|---|---|---|---|

| Scheibentemperatur | Höhere Reinheit bei präzisen, wärmeren Einstellungen | Höhere Ausbeute bei kälteren Einstellungen | Gleichgewicht ist entscheidend; zu kalt fängt Verunreinigungen ein, zu warm reduziert die Kondensation. |

| Scheibenpositionierung | Kann beeinträchtigt werden, wenn zu nah (Strahlungswärme) | Reduziert, wenn zu weit entfernt (ineffiziente Sammlung) | Optimieren Sie den Abstand, um die Dampfaufnahme zu maximieren, ohne die Scheibe zu überhitzen. |

| Prozessziel | Priorität: Maximierung der Reinheit | Priorität: Maximierung der Ausbeute | Erfordert iterative Tests, um das ideale Gleichgewicht für Ihre spezifischen Bedürfnisse zu finden. |

Erzielen Sie unübertroffene Metallreinheit mit KINTEKs fortschrittlichen Vakuumlösungen

Die Beherrschung der präzisen thermischen Steuerung der Kristallisationsscheibe ist der Eckpfeiler einer effektiven Vakuumsublimation. Ob Ihr Ziel die maximale Reinheit für hochwertige Anwendungen oder die optimale Ausbeute für Produktionseffizienz ist, die richtige Ofentechnologie macht den entscheidenden Unterschied.

KINTEKs Expertise ist Ihr Vorteil. Mit fachkundiger F&E und Fertigung bieten wir eine Reihe von Hochtemperatur-Vakuumöfen an, darunter spezialisierte CVD- und Rohrsysteme, die alle für Ihre einzigartigen Metallreinigungsanforderungen anpassbar sind. Unsere Lösungen sind darauf ausgelegt, die exakten Temperaturgradienten und Steuerungen zu liefern, die für überlegene Desublimation und Kristallwachstum erforderlich sind.

Sind Sie bereit, Ihren Metallreinigungsprozess zu transformieren und eine außergewöhnliche Produktqualität zu erzielen?

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere anpassbaren Vakuumofensysteme Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung