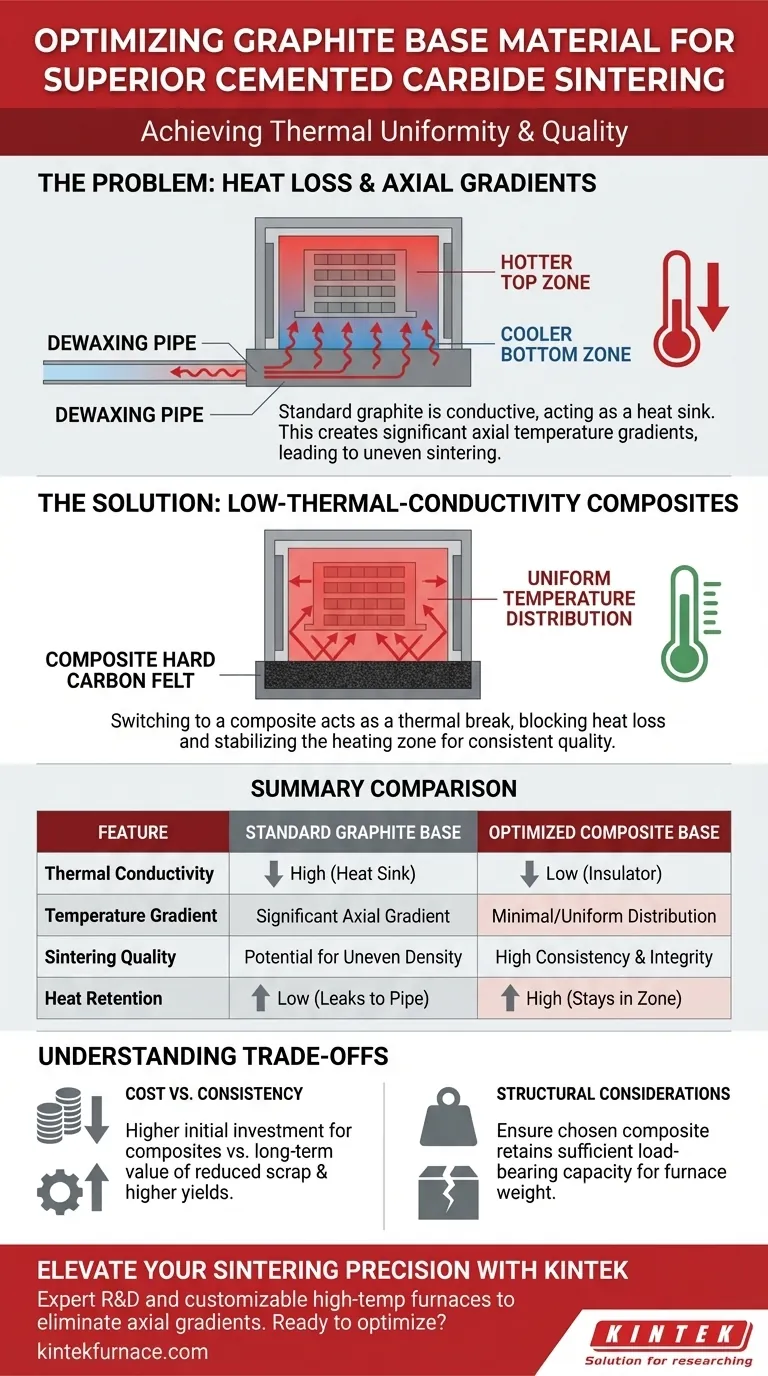

Die Optimierung des Graphitgrundmaterials ist ein entscheidender Schritt zur Erzielung thermischer Gleichmäßigkeit während des Sinterprozesses von Hartmetall. Durch den Austausch von Standard-Graphitbasen durch Materialien mit geringer Wärmeleitfähigkeit blockieren Sie effektiv Wärmeableitungspfade, die mit dem Entwachsungsrohr verbunden sind, und stellen so sicher, dass die Temperaturverteilung über die gesamte Ofenladung konstant bleibt.

Wärmeverlust durch den Ofenboden erzeugt axiale Temperaturgradienten, die die Sinterintegrität beeinträchtigen. Der Wechsel zu einem Verbundwerkstoff mit geringer Wärmeleitfähigkeit wirkt als thermische Trennung, erhöht die Temperatur in den unteren Zonen und garantiert eine gleichbleibende Qualität für jede Komponente der Charge.

Die Mechanik des Wärmeverlusts

Die Anfälligkeit des Bodens

In einem typischen Vakuum-Sinterofen ist der Graphitboden strukturell mit dem Entwachsungsrohr verbunden.

Obwohl für den Prozess notwendig, schafft diese Verbindung einen leitfähigen Weg für die Wärme, aus der Heizzone zu entweichen.

Das Problem mit Standardgraphit

Standardgraphit ist relativ wärmeleitfähig.

Folglich wirkt er als Wärmesenke, zieht Energie vom Boden der Ofenladung ab und leitet sie durch das Entwachsungssystem ab.

Erzeugung eines axialen Gradienten

Dieser Wärmeverlust führt zu einem signifikanten axialen Temperaturgradienten.

Der untere Teil der Heizzone wird kühler als der obere Teil, was zu ungleichmäßigem Sintern führt, bei dem Teile am unteren Ende möglicherweise keine volle Dichte oder die gewünschte Mikrostruktur erreichen.

Strategie zur Materialoptimierung

Umstellung auf Verbundwerkstoffe

Um dem entgegenzuwirken, sollte die Standard-Graphitbasis durch ein Material mit geringer Wärmeleitfähigkeit ersetzt werden.

Hartfaserverbundstoff ist die primäre Empfehlung für diese Anwendung.

Blockieren des thermischen Lecks

Dieses Verbundmaterial wirkt eher als Isolator denn als Leiter.

Es blockiert den Wärmeableitungspfad zum Entwachsungsrohr und hält die Energie in der Heizzone, wo sie hingehört.

Stabilisierung der Heizzone

Das unmittelbare Ergebnis ist eine Erhöhung der Temperatur am unteren Ende der Heizzone.

Dies gleicht das Temperaturprofil aus, reduziert den axialen Gradienten erheblich und sorgt für eine gleichmäßige thermische Umgebung von oben nach unten.

Verständnis der Kompromisse

Kosten vs. Konsistenz

Hochleistungs-Isoliermaterialien wie Hartfaserverbundstoffe sind in der Regel teurer als Standard-Graphitkomponenten.

Sie müssen diese Anfangsinvestition gegen den langfristigen Wert von reduzierten Ausschussraten und höheren Prozessausbeuten abwägen.

Strukturelle Überlegungen

Obwohl sie sich hervorragend zur Isolierung eignen, können einige Verbundfasern im Vergleich zu massiven Graphitblöcken unterschiedliche Struktureigenschaften aufweisen.

Es ist wichtig sicherzustellen, dass das gewählte Material die ausreichende Tragfähigkeit für Ihre spezifischen Ofengewichtsanforderungen beibehält.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Sinterofen effektiv zu optimieren, berücksichtigen Sie Ihre spezifischen Produktionsprioritäten:

- Wenn Ihr Hauptaugenmerk auf Präzisionsqualität liegt: Priorisieren Sie Basen aus Hartfaserverbundstoff, um Temperaturgradienten zu minimieren und eine gleichmäßige Mikrostruktur über die gesamte Ladung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kostenmanagement liegt: Bewerten Sie, ob Ihre aktuelle Ausschussrate die Aufrüstung rechtfertigt; wenn der axiale Gradient messbare Defekte verursacht, wird sich die Materialaufwertung wahrscheinlich selbst amortisieren.

Die Optimierung des Grundmaterials verwandelt den Ofenboden von einer Wärmesenke in einen thermischen Stabilisator und sichert die Konsistenz Ihres Endprodukts.

Zusammenfassungstabelle:

| Merkmal | Standard-Graphitbasis | Optimierte Verbundbasis |

|---|---|---|

| Wärmeleitfähigkeit | Hoch (wirkt als Wärmesenke) | Gering (wirkt als Isolator) |

| Temperaturgradient | Signifikanter axialer Gradient | Minimale/gleichmäßige Verteilung |

| Sinterqualität | Potenzial für ungleichmäßige Dichte | Hohe Konsistenz und Integrität |

| Wärmespeicherung | Gering; Wärme entweicht zum Entwachsungsrohr | Hoch; Energie bleibt in der Heizzone |

| Am besten geeignet für | Budgetorientierte Betriebe | Präzisions- & Hochertragsproduktion |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Wärmeverluste die Integrität Ihres Produkts beeinträchtigen. KINTEK bietet professionelle F&E und Herstellung von Hochleistungs-Labortemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle anpassbar, um Ihre Herausforderungen bei der thermischen Gleichmäßigkeit zu lösen. Unsere spezialisierten Graphit- und Verbundlösungen sind darauf ausgelegt, axiale Gradienten zu eliminieren und Ihren Prozessertrag zu maximieren.

Bereit, die Leistung Ihres Ofens zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung und sehen Sie, wie unsere maßgeschneiderten Hochtemperatur-Lösungen die Effizienz Ihres Labors verändern können.

Visuelle Anleitung

Referenzen

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Welche Rolle spielt eine industrielle Hochtemperatur-Vakuumkammer bei der Nachbehandlung von Halbleiter-Nanokristallen?

- Wie schneidet das Vakuumaufkohlen im Vergleich zu traditionellen Aufkohlungsverfahren in Bezug auf die Umweltauswirkungen ab? Entdecken Sie umweltfreundliche Wärmebehandlung

- Warum ist eine 1200°C UHV-Glühung für Silizium notwendig? Wesentliche Vorbereitung für hochwertiges Fluoridwachstum

- Was sind gängige Anwendungen von Vakuumkammeröfen? Entdecken Sie hochreine Materialumwandlungen

- Wie wird ein Vakuumtrockenschrank bei der Vorbehandlung von expandiertem Graphit eingesetzt? Optimieren Sie die Qualität Ihrer PCM-Verbundwerkstoffe

- Welche Rolle spielen Vakuumöfen in der modernen Industrieproduktion? Unverzichtbar für die Herstellung hochreiner und hochleistungsfähiger Produkte

- Was sind die wichtigsten Vorteile des Vakuumlötens? Erzielen Sie starke, saubere Verbindungen für komplexe Baugruppen

- Warum ist eine Vakuum-Entgasungsstation bei 150 °C für die Probenvorbereitung notwendig? Erzielung einer genauen CO2-Adsorption