Im Kern ist das Vakuumaufkohlen ein grundsätzlich saubereres und umweltfreundlicheres Verfahren als traditionelle atmosphärische Methoden. Dies wird erreicht, indem es in einem kontrollierten Vakuum betrieben wird, was die kontinuierliche Produktion von Treibhausgasemissionen eliminiert, die Notwendigkeit der Entsorgung gefährlicher Chemikalien beseitigt und eine sicherere, ungiftige Arbeitsumgebung schafft.

Die Umweltvorteile des Vakuumaufkohlens gehen über die reinen Emissionen hinaus. Die Präzision und Effizienz des Verfahrens führen zu hochwertigeren Teilen, was den Materialausschuss minimiert, energieintensive Nacharbeiten reduziert und die Notwendigkeit sekundärer chemischer Reinigungsverfahren eliminiert.

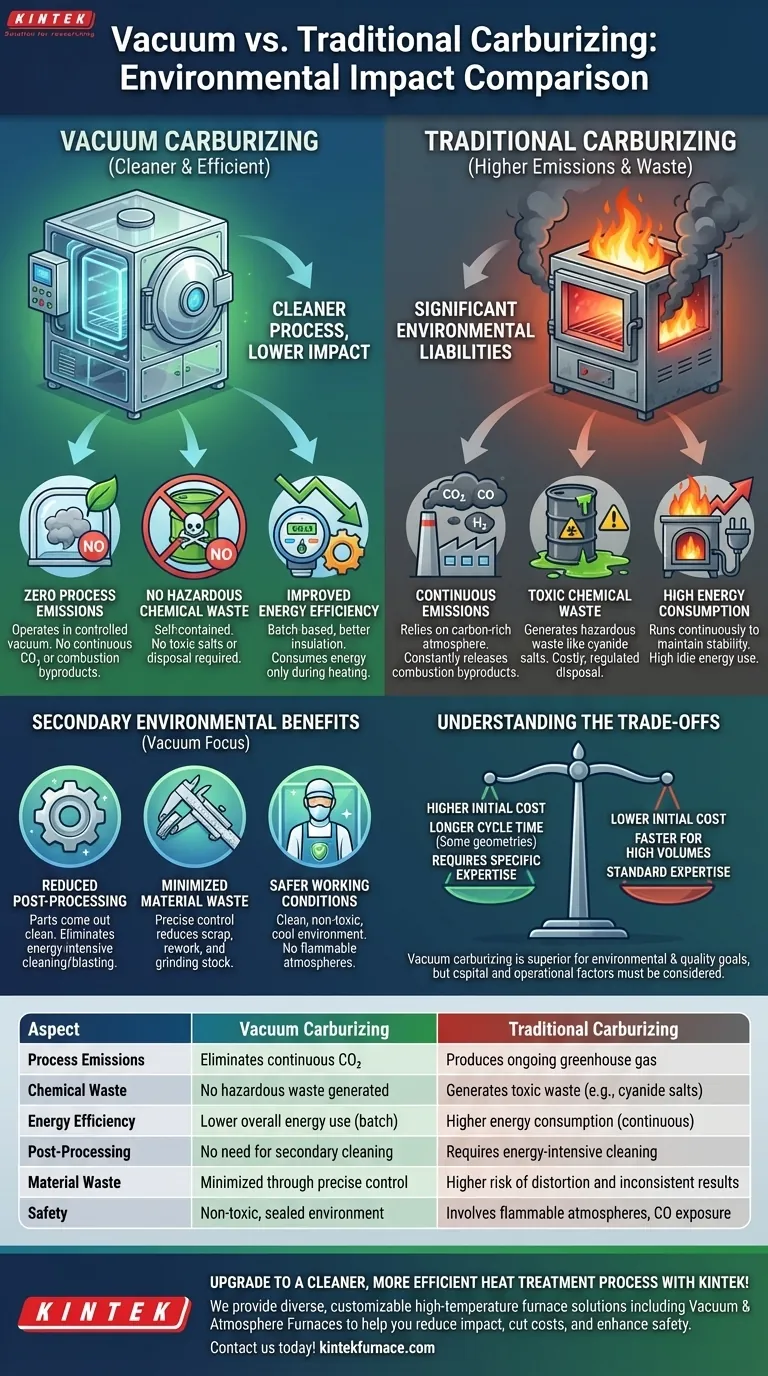

Die wichtigsten Umweltvorteile

Traditionelle Aufkohlungsverfahren, wie das Gas- oder Salzbadaufkohlen, beruhen auf der Erzeugung und Aufrechterhaltung einer kohlenstoffreichen Atmosphäre oder Flüssigkeit. Dieser Ansatz ist zwar effektiv, birgt jedoch inhärente Umwelt- und Sicherheitsrisiken, die das Vakuumaufkohlen lösen sollte.

Eliminierung von Prozessgasemissionen

Beim traditionellen Gasaufkohlen verbrennt ein endothermer Gasgenerator Erdgas, um ein Trägergas (CO, H₂, N₂) zu erzeugen. Dieses Gas wird dann in den Ofen geleitet, und der Überschuss wird in einem Abzug verbrannt, wodurch kontinuierlich CO₂ und andere Verbrennungsprodukte freigesetzt werden.

Das Vakuumaufkohlen eliminiert dies vollständig. Der Prozess verwendet ein Vakuum, wobei eine kleine, präzise Menge eines Kohlenwasserstoffgases (wie Acetylen) vollständig verbraucht wird und keine fortlaufenden Emissionen entstehen.

Keine gefährlichen chemischen Abfälle

Methoden wie das Salzbadaufkohlen erzeugen giftigen Zyanidsalzabfall, der spezielle und kostspielige Entsorgungsprotokolle für gefährliche Abfälle erfordert. Dies stellt eine erhebliche langfristige Umweltbelastung dar.

Das Vakuumaufkohlen erzeugt keine derartigen flüssigen oder festen gefährlichen Abfälle. Der Prozess ist in sich geschlossen, und die Nebenprodukte sind vernachlässigbar und ungiftig.

Verbesserte Energieeffizienz

Traditionelle Atmosphäreöfen müssen kontinuierlich betrieben werden, um ihre thermische und atmosphärische Stabilität aufrechtzuerhalten, und verbrauchen selbst im Leerlauf erhebliche Energie.

Vakuumöfen sind chargenweise betrieben und besser isoliert. Sie verbrauchen nur während des eigentlichen Heizzyklus hohe Energiemengen, was zu einem geringeren Gesamtenergieverbrauch pro Kilogramm verarbeitetem Stahl führt.

Sekundäre Vorteile mit Umweltauswirkungen

Die Präzision des Vakuumverfahrens erzeugt eine Kaskade positiver Effekte, die seinen gesamten ökologischen Fußabdruck im Vergleich zu herkömmlichen Methoden weiter reduzieren.

Reduzierte Nachbearbeitung

Teile aus einem Vakuumofen sind sauber und frei von den Oberflächenoxiden, die bei atmosphärischen Behandlungen entstehen.

Diese Sauberkeit macht sekundäre Reinigungsvorgänge wie Strahlen oder chemisches Waschen überflüssig, die beide Energie verbrauchen, Staub oder chemische Abfälle erzeugen und Kosten verursachen.

Minimierter Materialausschuss und Nacharbeit

Das Vakuumaufkohlen bietet eine außergewöhnliche Temperaturgleichmäßigkeit und präzise Kontrolle über die Kohlenstoffdiffusion. Dies führt zu hochkonsistenten und vorhersagbaren Einsatzhärtetiefen über die gesamte Arbeitslast hinweg.

Diese Konsistenz ermöglicht es Konstrukteuren, weniger Schleifzugabe anzugeben, wodurch Materialausschuss und die für das Feinschleifen aufgewendete Energie reduziert werden. Es senkt auch drastisch die Ausschussrate von Teilen aufgrund von Verzug oder inkonsistenter Wärmebehandlung.

Sicherere Arbeitsbedingungen

Traditionelles Aufkohlen beinhaltet offene Flammen, brennbare Atmosphären und die Exposition gegenüber hohen Kohlenmonoxidkonzentrationen. Dies birgt erhebliche Sicherheitsrisiken und erfordert eine komplexe Belüftung.

Der geschlossene, automatisierte Charakter des Vakuumaufkohlens schafft eine saubere, kühle und ungiftige Arbeitsumgebung, die ein entscheidender Bestandteil moderner ESG-Standards (Umwelt, Soziales und Unternehmensführung) ist.

Abwägung der Kompromisse

Obwohl das Vakuumaufkohlen ökologisch und technisch überlegen ist, ist es kein universeller Ersatz für alle Anwendungen. Die Anerkennung der Kompromisse ist entscheidend für eine fundierte technische Entscheidung.

Anfängliche Investitionskosten

Vakuumofensysteme weisen in der Regel höhere Anschaffungskosten auf als herkömmliche Atmosphäreöfen. Dies ist ein primärer Aspekt für jedes Unternehmen, das die Technologie bewertet.

Prozesszykluszeit

Für bestimmte Teilegeometrien kann die gesamte Durchlaufzeit für eine Vakuumaufkohlungscharge länger sein als für einen kontinuierlichen Atmosphäreofen, der ein ähnliches Volumen verarbeitet.

Wartung und operatives Fachwissen

Der Betrieb und die Wartung eines Hochvakuumsystems erfordern spezifische Fähigkeiten. Techniker müssen mit Vakuumpumpen, Dichtungen und komplexen Steuerungssystemen vertraut sein, was sich von dem Fachwissen unterscheiden kann, das für herkömmliche Öfen erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Vakuum- und traditionellem Aufkohlen hängt davon ab, wie Sie Ihre operativen Prioritäten mit Ihren Umwelt- und Qualitätszielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und Arbeitssicherheit liegt: Vakuumaufkohlen ist die eindeutige Wahl, da es Prozessgasemissionen, gefährliche Abfälle und atmosphärische Gefahren am Arbeitsplatz eliminiert.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und der Reduzierung der Gesamtproduktionskosten liegt: Vakuumaufkohlen bietet oft niedrigere Gesamtbetriebskosten durch reduzierten Ausschuss, Nacharbeit und sekundäre Verarbeitung, was seine höheren Anfangsinvestitionen rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung extrem hoher Stückzahlen eines Teils mit geringer Varianz liegt: Ein großer, kontinuierlicher Atmosphäreofen kann immer noch geringere Kosten pro Teil bieten, dies geht jedoch zulasten der Umweltleistung und der Prozessflexibilität.

Letztendlich ist die Einführung des Vakuumaufkohlens eine strategische Entscheidung, die hervorragende metallurgische Ergebnisse mit klarer Umweltverantwortung verbindet.

Zusammenfassungstabelle:

| Aspekt | Vakuumaufkohlen | Traditionelles Aufkohlen |

|---|---|---|

| Prozessgasemissionen | Eliminiert kontinuierliches CO₂ und Verbrennungsprodukte | Erzeugt fortlaufende Treibhausgasemissionen |

| Chemische Abfälle | Keine gefährlichen Abfälle erzeugt | Erzeugt toxische Abfälle (z. B. Zyanidsalze) |

| Energieeffizienz | Geringerer Gesamtenergieverbrauch durch Chargenbetrieb und bessere Isolierung | Höherer Energieverbrauch durch kontinuierlichen Betrieb |

| Nachbearbeitung | Keine Notwendigkeit für sekundäre Reinigung, reduziert Abfall und Energie | Erfordert energieintensive Reinigung (z. B. Strahlen) |

| Materialausschuss | Minimiert durch präzise Kontrolle, reduziert Ausschuss und Nacharbeit | Höheres Risiko von Verzug und inkonsistenten Ergebnissen |

| Sicherheit | Ungiftige, versiegelte Umgebung mit reduzierten Risiken | Involviert brennbare Atmosphären und Exposition gegenüber Kohlenmonoxid |

Rüsten Sie auf einen saubereren, effizienteren Wärmebehandlungsprozess mit KINTEK um! Durch außergewöhnliche F&E und Eigenfertigung beliefern wir diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, Umweltauswirkungen zu reduzieren, Kosten zu senken und die Sicherheit zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Betriebsabläufe verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung